(54) КОМБИНИРОВАННЫЙ ЭЛЕКТРОМАГНИТНЫЙ ДАТЧИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный электромагнитный датчик положения стыка при дуговой электросварке | 1980 |

|

SU941059A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Комбинированный электромагнитный датчик положения стыка | 1991 |

|

SU1816592A1 |

| Датчик расстояния между сварочной горелкой и изделием | 1981 |

|

SU1016103A1 |

| Устройство для автоматического слежения за сварным швом | 1983 |

|

SU1094690A1 |

| Электромагнитный дифференциальный датчик положения стыка | 1975 |

|

SU560711A1 |

| Следящее устройство для сварки | 1987 |

|

SU1734971A1 |

| Устройство для автоматическогоНАпРАВлЕНия СВАРОчНОй гОлОВКи пОСТыКу СВАРиВАЕМыХ KPOMOK | 1979 |

|

SU821092A1 |

| Устройство слежения за стыком | 1986 |

|

SU1425009A1 |

| Устройство для автоматического направления электрода при сварке | 1984 |

|

SU1301606A2 |

1

Изобретение относится к оборудованию для сварки металлов и может быть использовано в устройствах автоматического управления положением сварочного инструмента при сварке прямошовных и спиральношовных труб, полотнищ, карт и других аналогичных изделий, в частности к электромагнитным датчикам положения стыка, используемым для обнаружения технологических прихваток, определения начала и конца свариваемого изделия и т.д.

Известно устройство для регулирования положения электрода относительно сварного шва, в котором для устранения влияния прихваток на процесс регулирования используется реле срабатывающее при увеличении сигнала датчика установленной величины и выключгисвдего усилитель ij .

Однако вследствие случайной формы прихватки усилитель может не распознать ее при случайных резких отклонениях в траектории движения сварочного аппарата также возможны резкие увеличения сигналов датчика, и усилитель при этом будет отключаться, вместо того, чтобы отработать сигнал рассогласования. Кроме того, в устройстве не предусмотрено обна

ружение начала и конца свариваемого изделия, что усложняет обслуживание устройства.

Известен также бесконтактный комбинированный дифференциальный .датчик, предназначенный для направления электрода по стЕоку и для определения края свариваемого изделия 2J. Однако высота установки этого

датчика над поверхностью изделия составляет 2-4 мм. В случае наличия протеков металла или технологических прихваток, высота которых больше 4 мм, такой датчик не может быть использован. Кроме того, такой датчик не обнаруживает прихваток вообще, а для направления электрода по стыку с учетом компенсации превышения кромок, а также для обнаружения края

свариваемого изделия, в конструкции датчика используются 8 обмоток, 2 магнитопровода и одна экранирующая пластина, что усложняет изготовление и настройку такого датчика.

;Целью изобретения является повы111ение надежности работы устройства и упрощение конструкции.

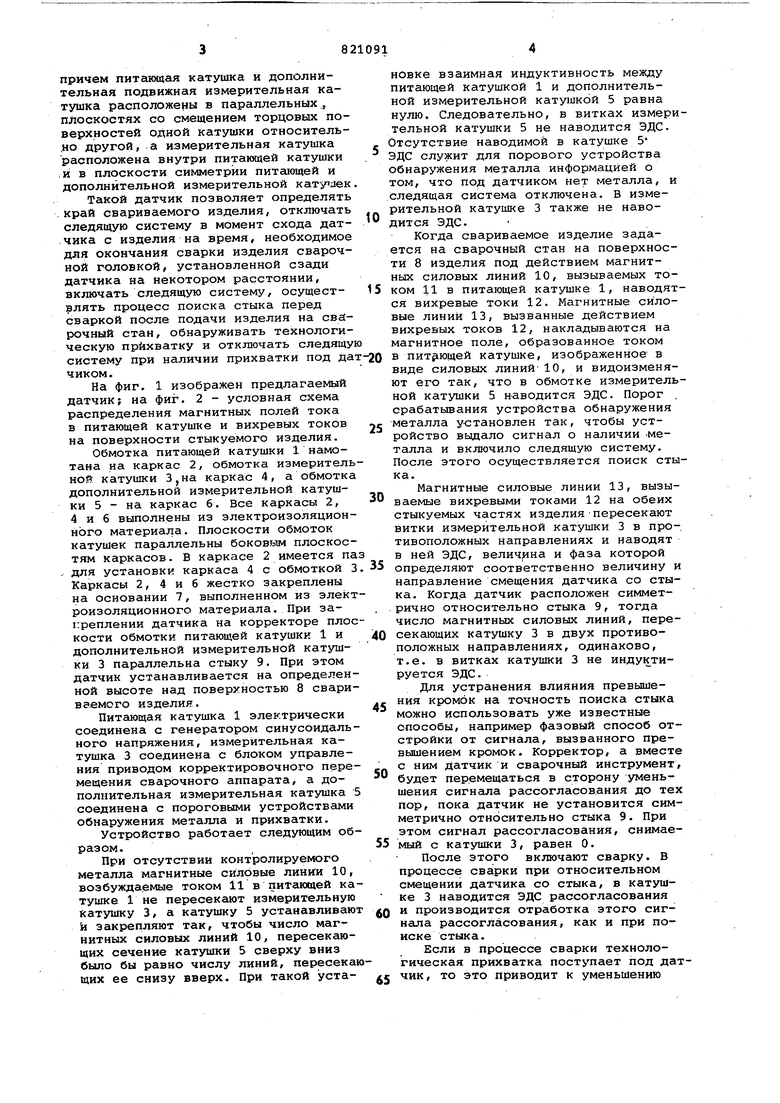

Поставленная цель достигается тем, что в устройство введена дополнительная подвижная измерительная, катушка. причем питающая катушка и дополнительная подвижная измерительная катушка расположены в параллельных , плоскостях со смещением торцовых поверхностей одной катушки относитель.но другой, а измерительная катушка расположена внутри питающей катушки /и в плоскости симметрии питающей и дополнительной измерительной катулек Такой датчик позволяет определять край свариваемого изделия, отключать следящую систему в момент схода датчика с изделия на время, необходимое для окончания сварки изделия сварочной головкой, установленной сзади датчика на некотором расстоянии, включать следящую систему, осуществлять процесс поиска стыка перед сваркой после подачи изделия на сварочный стан, обнаруживать технологическую прихватку и отключать следящу систему при наличии прихватки под да чиком. На фиг. 1 изображен предлагаемый датчик; на фиг. 2 - условная схема распределения магнитных полей тока в питающей катушке и вихревых токов на поверхности стыкуемого изделия. Обмотка питающей катушки 1 намотана на каркас 2, обмотка измеритель ной катушки 3,на каркас 4, а обмотка дополнительной измерительной катушки 5 - на каркас 6. Все каркасы 2, 4 и 6 выполнены из электроизоляцион ного материала. Плоскости обмоток катушек параллельны боковым плоскос тям каркасов. В каркасе 2 имеется п . для установки каркаса 4 с обмоткой Каркасы 2, 4 и б жестко закреплены на основании 7, выполненном из элек роизоляционного материала. При закреплении датчика на корректоре пло кости обмотки питающей катушки 1 и дополнительной измерительной катушки 3 параллельна стыку 9. При этом датчик устанавливается на определен ной высоте над поверхностью 8 свари ваемого изделия. Питающая катушка 1 электрически соединена с генератором синусоидаль ного напряжения, измерительная катушка 3 соединена с блоком управления приводом корректировочного пере мещения сварочного аппарата, а дополнительная измерительная катушка соединена с пороговыми устройствами обнаружения металла и прихватки. Устройство работает следующим об разом. При отсутствии контролируемого металла магнитные силовые линии 10, возбуждаемые током 11 в питающей ка тушке 1 не пересекают измерительную катушку 3, а катушку 5 устанавливаю и закрепляют так, чтобы число магнитных силовых линий 10, пересекающих сечение катушки 5 сверху вниз было бы равно числу линий, пересека щих ее снизу вверх. При такой установке взаимная индуктивность между питающей катушкой 1 и дополнительной измерительной катушкой 5 равна нулю. Следовательно, в витках измерительной катушки 5 не наводится ЭДС. Отсутствие наводимой в катушке 5 ЭДС служит для порового устройства обнаружения металла информацией о том, что пo датчиком нет металла, и следящая система отключена. В измерительной катушке 3 также не наводится ЭДС. Когда свариваемое изделие задается на сварочный стан на поверхности 8 изделия под действием магнитных силовых линий 10, вызываемых током 11 в питающей катушке 1, наводятся вихревые токи 12. Магнитные силовые линий 13, вызванные действием вихревых токов 12, накладываются на магнитное поле, образованное током в питающей катушке, изображенное в виде силовых линий 10, и видоизменяют его так, что в обмотке измерительной катушки 5 н-аводится ЭДС. Порог срабатывания устройства обнаружения металла у-становлен так, чтобы устройство вьщало сигнал о наличии .металла и включило следящую систему. После этого осуществляется поиск стыка. Магнитные силовые линии 13, вызываемые вихревыми токами 12 на обеих стыкуемых частях изделия-пересекают витки измерительной катушки 3 в противоположных направлениях и наводят в ней ЭДС, велич ина и фаза которой определяют соответственно величину и направление смещения датчика со стыка. Когд.а датчик расположен симметрично относительно стыка 9, тогда число магнитных силовых линий, пересекающих катушку 3 в двух противоположных направлениях, одинаково, т.е. в витках катушки 3 не индуктируется ЭДС. Для устранения влияния превьлшения кромок на точность поиска стыка можно использовать уже известные способы, например фазовый способ отстройки от сигнала, вызванного превышением кромок. Корректор, а вместе с ним Датчик и сварочный инструмент, будет перемещаться в сторону уменьшения сигнала рассогласования до тех пор, пока датчик не установится симметрично относительно стыка 9. При этом сигнал рассогласования, снимаемый с катушки 3, равен 0. После этого включают сварку. В процессе сварки при относительном смещении датчика со стыка, в катушке 3 наводится ЭДС рассогласования и производится отработка этого сигHcuia рассогласования, как и при поиске стыка. Если в процессе сварки технологическая прихватка поступает под датчик, то это приводит к уменьшению расстояния между датчиком и поверхностью 8 изделия. А уменьшение расстояния сопровождается еще большим искажением магнитного поля питающей катушки 1 магнитным полем вихревых токов 12, и, следовательно, в катушке 5 резко увеличится наводимая ЭДС Порог срабатывания устройства обнаружения прихватки установлен так, чтобы при наличии прихватки отключит следящую систему. Таким образом, по сравнению с известным предлагаемый датчик позволяет обнаруживать технологическую прихватку, обладает более простой конструкцией, устанавливается выше над поверхностью свариваемого изделия, обладает повышенной надежностью работы. Формула изобретения Комбинированный электромагнитный датчик I содержащий питающую и изме jL.

. . I vv. рительную катушки, намотанные на разные изоляционные каркасы и установленные на общем изоляционном основаНИИ, о тличающийся тем, что, с целью повышения надежности работы устройства и упрощения конструкции, в устройство введена дополнительная подвижная измерительная кадушка, при этом питающая катушка и дополнительная подвижная измерительная катушка расположены в параллельных плоскостях со смещением торцовых поверхностей одной катушки относительно другой, а измерительная катушка расположена внутри питающей катушки и,в плоскости симметрии питающей и дополнительной измерительной катушек. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 141233, кл. В 23 К 9/10, 21.03.60. 2.Авторское свидетельство СССР № 454974, кл. В 23 К 9/10, 15.11.71.

Авторы

Даты

1981-04-15—Публикация

1978-10-18—Подача