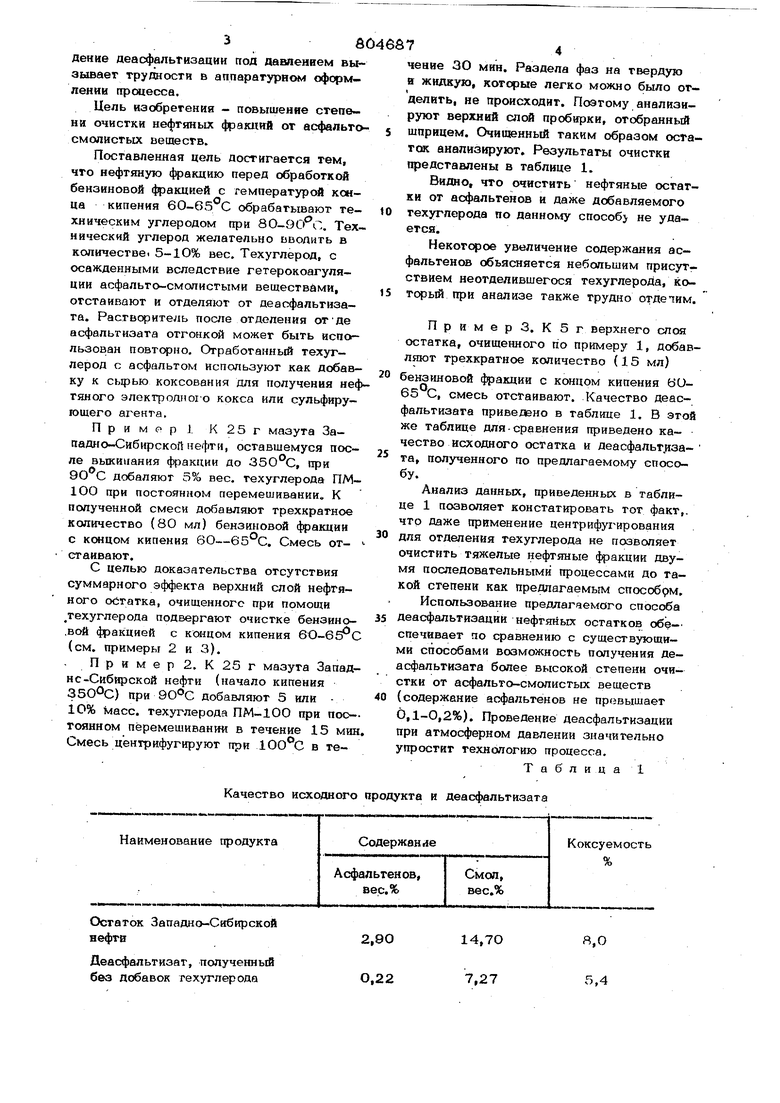

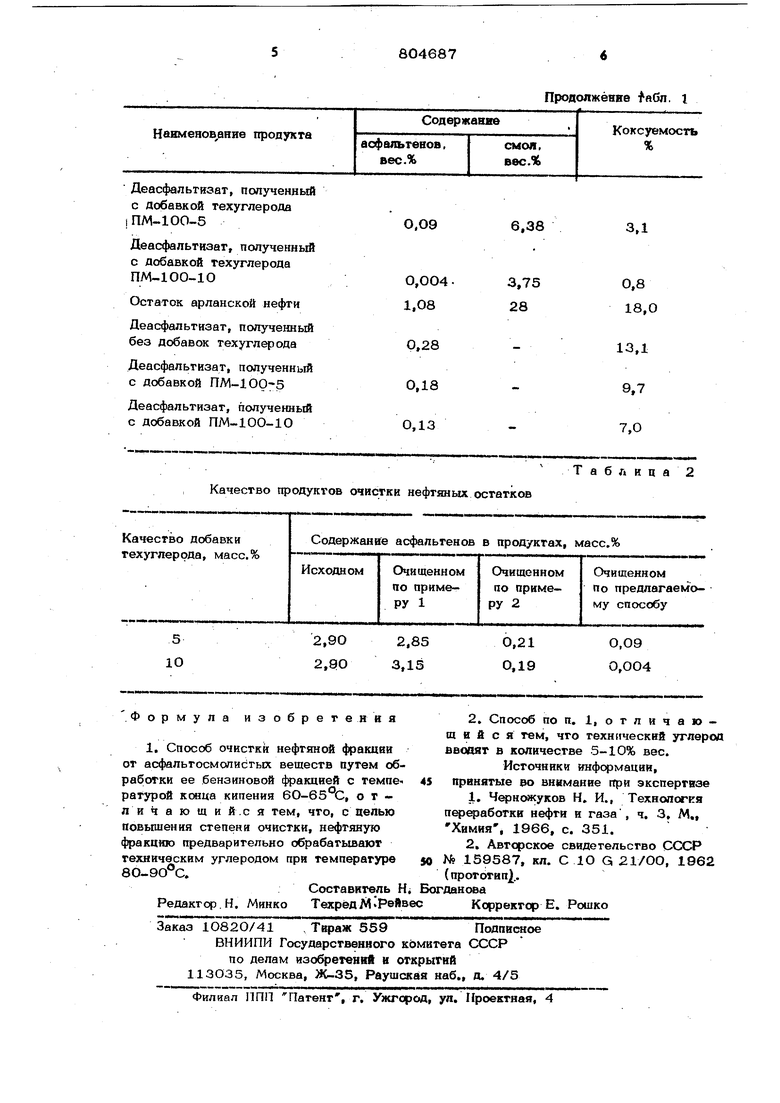

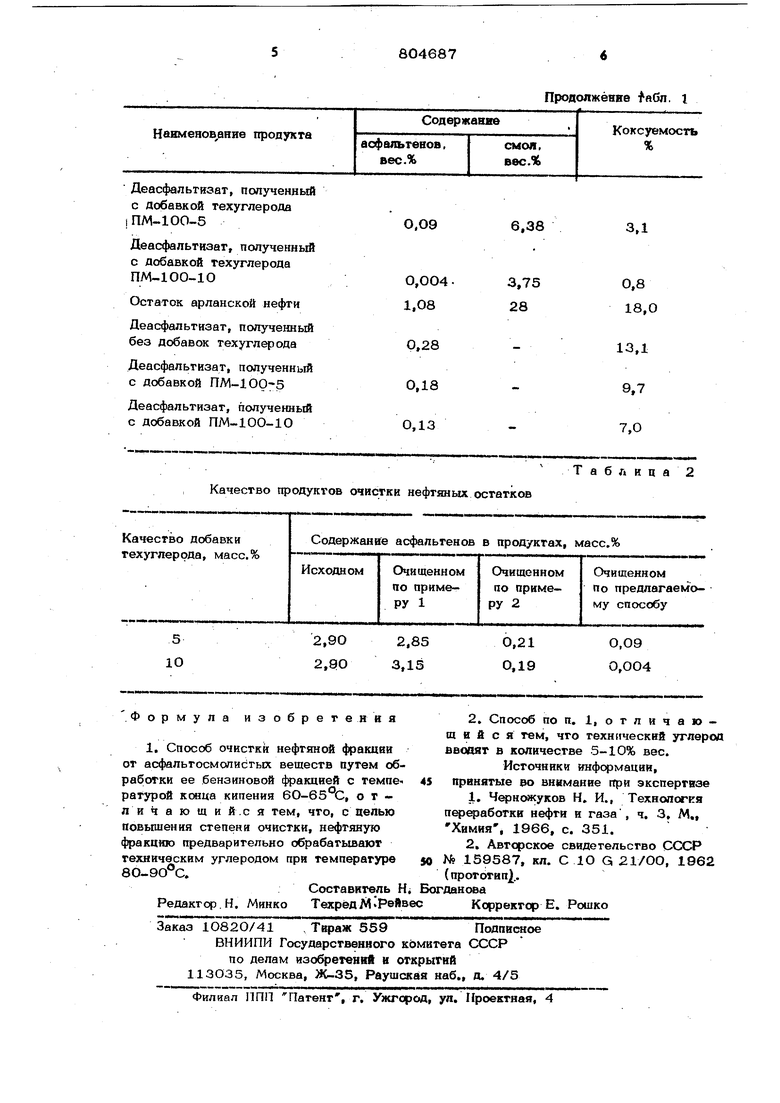

Изобретение относится к способам ; /очистки нефтяных фракций и может быть использовано на предприятиях нефтеперерабатывающей промышленности. Известны способы деасфальтизации нефтяных фракций с помощью растворителей, например, деасфальтизация пропа.ном ll.. При деасфальтизации nponfiHOM кратност растворителя составляет 4:1, температура 4О-9О С, давление 35-45 атм. Выхо целевого продукта при. этом составляет 25-30%. В результате .деасфальтизации коксуемость исходного продукта снижается с 3 до 1%, плотность - с О,94 до О,9О г/м, вязкость от 25 тег. Однако выход целевого продукта, а также условия его получения (высокое давление) не удовлетворяет современным требованиям. Наиболее близким к описываемому изобретению, по технической сущности и достигаемому результату, йвляется деасфальтизации нефтяных фракций бензином 2, заключающийся в том, чГо тяжелые нефтяные остатки смешивают с трехкратным (по объему) количеством бензиновой фракции с концом кипения 60-65 С. Тяжелую асфальтовую часть осаждают из раствора, отстаивают и отводят в виде асфальта. Процесс осуществляют при 8ОЮО С и давлении 2О атм. Выход целевого продукта при этом составляет 7О-« 80%. В результате деасфальтизации арланского мазута содержание серы снижается с 4 до 3,3%, асфальтенов - с 11 до 1,0%, ВУ, 10 до 5 (вязкость условная при 10О°С). Однако существующие способы не позволяют получить деасфальтизаты более высокой степени очистки по содержанию асфальто-сМолистых веществ. Изменением кратности оаствсрителя в сторону увеличения или уменьшения, а также изменением режимов Upcwecca (Т,Р) не удается снизить содержание смолки асфальтенов в очищаемых продуктах, т.к. выбранные условия являются оптимальными. Проеедение деасфальгизации пол давлением вььаывает трудности в аппаратурном оформлении процесса. Цель изобретения - повышение степени очистки нефтяных фракций от асфальто смолистых веществ. Поставленная цель достигается тем, что нефтяную фракцию перед обработкой бензиновой фракцией с температурой конца кипения 60-65 С обрабатывают техническим углеродом при 80-9О С, Тех нический углерод желательно вводить в количестве 5-1О% вес. Техуглерод, с осажденными вследствие гетерокоагуляции асфальто-смолистыми веществйми, отстаивают и отделяют от деасфальтизата. Растворитель после отделения отде асфальгизата отгонкой может быть использован повторно. Отработанный техуглерод с асфальтом используют как добавку к сырью коксования для получения неф тяного электроднохо кокса или сульфирующего . Пример 1 К25г мазута Западно-Сибирской нефти, оставшемуся после выкипания фракции до 350 С, при добаляют 5% вес. техуглерода ПМ10О при постоянном перемешивании. К полученной смеси добавляют трехкратное количество (80 мл) бензиновой фракции с концом кипения ВО-65 С. Смесь отстаивают. С целью доказательства отсутствия суммарного эффекта верхний слой нефтяного о ;татка, очищенного при помощи техуглерода подвергают очистке бензино.вой фракцией с концом кипения бО-бб (см. примеры 2 и 3). - Пример 2. К 25 г мазута Запад но-Сибирской нефти (начало кипения ) при добавляют 5 или 1О% масс, техуглерода ПМ-ЮО при постоянном перемешивании в течение 15 ми Смесь центрифугируют при в теКачество исходного продукта и деасфальтизата чение 30 мин. Раздела фаз на твердую и жидкую, которые легко можно было отделить, не происходит. Поэтому анализируют верхний слой пробирки, отобранный шприцем. Очищенный таким образом остаток анализируют. Результаты очистки представлены в таблице 1. Видно, что очистить нефтяные остатки от асфальтенов и даже добавляемого техуглерода по данному способу не удается. Некоторое увеличение содержания асфальтенов объясняется небольшим присутствием неотделившегося техуглероДа, который при анализе также трудно огдепим. П р и м е р 3. К 5 г верхнего слоя остатка, очищенного по примеру 1, добавляют трехкратное количество (15 мл) бензиновой фракции с концом кипения ЬО65 С, смесь отстаивают. Качество деасфальтизата приведено в таблице 1. В этой же таблице для-сравнения приведено качество исходного остатка и деасфальт зата, полученного по предлагаемому способу. Анализ данных, приведенных в таблице 1 позволяет констатировать тот факт,, что даже применение центрифугирования для отделения техуглерода не позволяет очистить тяжелые нефтяные фракции двумя последовательными процессами до такой степени как предлагаемым способрм. Использование предлагаемого способа деасфальтизации нефтяных остатков обеспечивает по сравнению с существующими способами возможность получения деасфальтизата более высокой степени очистки от асфальто-смолистых веществ (содержание асфальтенов не превышает 0,1-0,2%). Проведение деасфальтизации при атмосферном давлении значительно упростит технологию процесса. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ | 1993 |

|

RU2112010C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТЕНОВ С УЛУЧШЕННЫМИ ЭЛЕКТРОННЫМИ ХАРАКТЕРИСТИКАМИ | 2014 |

|

RU2566377C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| Способ деасфальтизации тяжелых нефтяных остатков | 1981 |

|

SU1047194A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТЕНОВ | 2010 |

|

RU2439127C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

Остаток Западно-Сибирской нефти

Деасфальтизат, полученный без добавок гехуглерода

8,О

14,70

2,9О

5,4

7,27

0,22

Деасфальгизат, полученный с добавкой техуглерода ПМ 100-5

Деасфальтизат, полученный с добавкой техуглерода ПМ-100-10

Качество продуктов очистки нефтяных остатков

ПродолжёнЕв faCn. 1

0.09

6,38

3,1

Таблнца2

Авторы

Даты

1981-02-15—Публикация

1978-10-02—Подача