Изобретение относится к области переработки углеводородного сырья путем деасфальтизации, в частности к получению асфальтенов, обладающих свойствами полупроводников.

Известен способ получения асфальтенов из различного углеводородного сырья [патент РФ №2439127, кл. 010021/06, 010021/14, опубл. 10.10.2012] путем деасфальтизации углеводородного сырья, включающий обработку сырья растворителем с последующим отделением раствора деасфальтизата от асфальтенсодержащих веществ, ступенчатое фракционирование, при этом обработку сырья проводят сначала органическим растворителем с низким потенциалом ионизации (ПИр), кипящим при температуре не выше 152°С, а затем - органическим растворителем с высоким потенциалом ионизации (ПИр), кипящим при температуре не выше 152°С, с получением осадка асфальтенсодержащих веществ, который подвергают последовательному ступенчатому фракционированию путем добавления органических растворителей в направлении уменьшения их потенциалов ионизации (ПИр) с получением осадков асфальтенов на каждой ступени, затем проводят отмывку фракций асфальтенов из полученных осадков теми же растворителями, которыми проводили фракционирование с последующей отгонкой растворителей и сушкой отмытых фракций асфальтенов при температуре не выше 120°С. Технический результат - углубление переработки нефти, расширение области применения асфальтенов и перечня материалов, из которых могут быть получены современные органические полупроводники.

Однако асфальтены, выделенные из сырья, предлагаемого в известном способе, хоть и обладают полупроводниковыми свойствами в определенных интервалах температур, но имеют широкий нестабильный фракционный состав и определенные технологические трудности при получении узких фракций с заданными электронными характеристиками.

Целью изобретения является получение асфальтенов с улучшенными электронными характеристиками.

Цель изобретения достигается тем, что в способе получения асфальтенов путем деасфальтизации углеводородного сырья, включающем обработку сырья сначала органическим растворителем с низким потенциалом ионизации и кипящим при температуре не выше 152°С, а затем органическим растворителем с высоким потенциалом ионизации и кипящим при температуре не выше 152°С, с последующим отделением раствора деасфальтизата от осадка асфальтенсодержащих веществ, далее осадок асфальтенсодержащих веществ подвергают последовательному ступенчатому фракционированию путем добавления органических растворителей в направлении уменьшения их потенциалов ионизации (ПИр) с получением осадков асфальтенов на каждой ступени, затем проводят отмывку фракций асфальтенов из полученных осадков теми же растворителями, которыми проводили фракционирование, с последующей отгонкой растворителей и сушкой отмытых фракций асфальтенов при температуре не выше 120°С, при этом в качестве углеводородного сырья используются тяжелые нефтяные остатки, которые предварительно подвергаются окислению воздухом при температуре 245-255°С с получением окисленного битума в состоянии геля, а оптимальная продолжительность окисления определяется для каждого вида тяжелых нефтяных остатков по достижению верхней точки перегиба графика зависимости температуры размягчения окисленного битума от продолжительности окисления.

Исходя из теории строения нефтяных дисперсных систем в ходе процесса окисления углеводородная система претерпевает процесс перехода из состояния "золь" в состояние "гель". Процесс сопровождается изменением концентрации и свойств структурообразующих частиц - асфальтенов и смол в процессе окисления, которые, в свою очередь, влияют на структуру и свойства нефтяных дисперсных систем.

Процесс получения и выделения асфальтенов с заданными электронными характеристиками состоит из следующих стадий:

- на первом этапе в лабораторных условиях определяют оптимальное время окисления углеводородного сырья с получением окисленного битума, обладающего структурой «гель»;

- на втором этапе из образца окисленного битума выделяют фракцию асфальтенов по методу, описанному в известном способе.

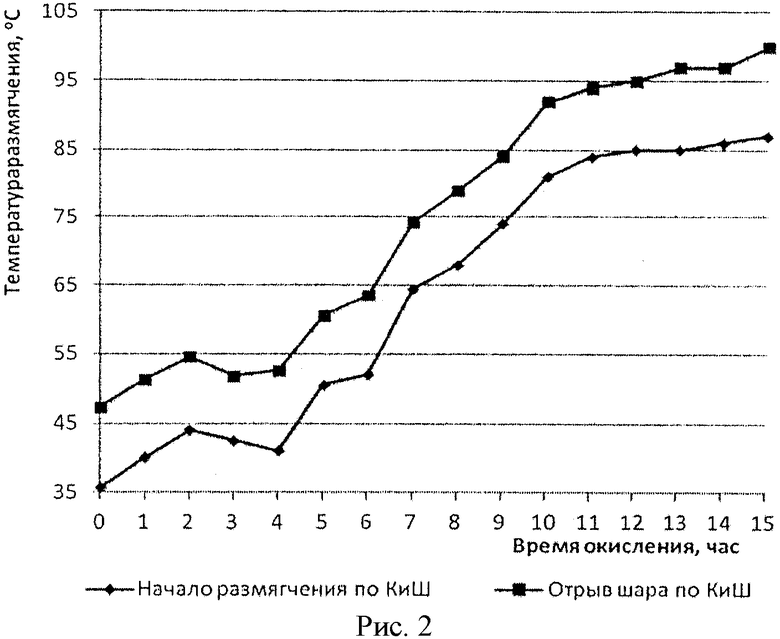

На первом этапе углеводородное сырье, предпочтительно тяжелые нефтяные остатки, подвергается окислению кислородом воздуха. Каждый час отбирается проба и подвергается испытанию методом кольца и шара по ГОСТ 11506-73 для определения температуры размягчения образца. Для полученных образцов окисленных битумов строится зависимость температуры размягчения от времени окисления (рисунок 1).

При продолжительности окисления до t1 исходная система не претерпевает значительных изменений. Интервал от t1 до t2 характеризуется интенсивным изменением состава и структуры системы, которое влияет на физико-химические свойства образца и сопровождается увеличением температуры размягчения получаемого окисленного битума по мере увеличения времени окисления. В точке 2, соответствующей длительности окисления t2, система переходит в состояние «гель».

Образец битума в точке 2 обладает сформированной структурой и наиболее оптимальными параметрами для выделения асфальтосмолистых веществ: увеличенное содержание гетероатомов, упорядоченная надмолекулярная структура, практически полный переход асфальтогеновых соединений в асфальтены.

Дальнейшее окисление системы после точки 2 приводит к вырождению подвижных носителей заряда и формированию жесткого углеродного каркаса.

На втором этапе, определившись с оптимальным временем окисления исходного сырья, выделяют асфальтены путем деасфальтизации полученного образца окисленного битума органическим растворителем с температурой кипения до 152°С и низким ПИр. Полученный раствор отстаивают сутки в темном месте в герметично закрытой таре. Осадок асфальтенсодержащих веществ получают путем добавления в необходимом количестве в полученный раствор органического растворителя с температурой кипения до 152°С и высоким ПИр. Полученную смесь выдерживают сутки в таре из темного стекла.

Полученный осадок асфальтенсодержащих веществ отделяют от раствора деасфальтизата в смеси органических растворителей с температурой кипения до 152°С путем фильтрования. Для уменьшения времени фильтрование проводят под вакуумом.

Осадок асфальтенсодержащих веществ помещают в экстрактор, где проводят многостадийное ступенчатое фракционирование и отмывку асфальтенов из полученного осадка с применением чистых органических растворителей с температурами кипения 36-152°C. Особенностью дробного фракционирования является постепенное уменьшение ПИр. Завершают отмывку растворителем с наиболее низким значением ПИр. На каждой стадии отмывки используют чистую колбу для экстрактного раствора соответствующей фракции асфальтенов.

Из полученных растворов узких фракций асфальтенов под вакуумом отгоняют растворители, которые после регенерации снова могут быть использованы.

Отмытые фракции асфальтенов помещают в вакуум и остатки растворителей удаляют при комнатной температуре в течение 24 часов.

Целесообразно в качестве растворителя с температурой кипения не выше 152°C и низким значением потенциала ионизации использовать ароматические углеводороды, спирты С4-С9 нормального и изо-строения, кетоны С6-С9.

Целесообразно в качестве растворителя с температурой кипения не выше 152°C и высоким значением потенциала ионизации использовать чистые н-алканы и изо-парафины из ряда C5-C9 и/или подвергнутые специальной очистке узкие углеводородные фракции в интервале кипения 36-152°C, спирты C1-С3 нормального и изо-строения, кетоны С3-C5.

Целесообразно осадок асфальтенсодержащих веществ отделять от раствора деасфальтизата путем фильтрования под вакуумом.

Целесообразно определение электронных характеристик (ПИA и СЭA) полученных фракций асфальтенов проводить методами электронной феноменологической спектроскопии в растворах бензола или толуола марки не ниже ч.д.а.

Определение электронных характеристик (ПИA и СЭA) полученных фракций асфальтенов проводят методами электронной феноменологической спектроскопии [Патент РФ №2062454, кл. G01N 21/25, опубл. 20.06.1996] в растворах бензола или толуола марки не ниже ч.д.а. Концентрация фракций асфальтенов в растворе 0,02-0,025 г/л. Спектр поглощения приготовленного раствора регистрируют в УФ и видимой области относительно чистого растворителя. Используют кюветы из кварцевого стекла с длиной оптического пути 1,0 см. Расчет электронных характеристик производят по эмпирическим формулам

ПИА=9,495-0,00238·Θ,

СЭA=0,11+0,000978·Θ,

где Θ - интегральная сила осцилляторов, л·10-7·моль-1,

ПИA - потенциал ионизации асфальтенов, эВ,

СЭA - сродство к электрону асфальтенов, эВ.

Интегральную силу осцилляторов (ИСО) вычисляют в интервале длин волн от 200 до 800 нм по формуле:

где kλ - коэффициент поглощения при определенных длинах волн [(%об.)-1]·[см-1]; n - число исследуемых точек спектра в области поглощения излучения; λ0, λn - границы спектра, нм, µ - средняя молекулярная масса системы; Θ - интегральная сила осцилляторов, л·10-7·моль-1.

Пример 1.

Для осуществления первого этапа были подготовлены навески углеводородного сырья массой 290-310 грамм, в качестве углеводородного сырья был выбран гудрон западно-сибирской нефти. Образцы подвергались равномерному окислению кислородом воздуха при температуре 250°С с удельным расходом воздуха 1,6 дм3(мин*кг). Первый образец окислялся один час, второй - два часа и так до получения образца, обладающего структурой "гель". Подготовленные образцы нагревались до температуры окисления, после чего начинался отсчет времени. Через промежуток времени, соответствующий длительности окисления данного образца, окисление прекращалось и отбиралась проба для определения температуры размягчения по ГОСТ-11506-73. После завершения серии по получению окисленных образцов с различной длительностью окисления строилась зависимость температуры размягчения от времени окисления для всех образцов. По полученной кривой определялась продолжительность окисления 10 часов, при которой система претерпевает структурный переход в состояние «гель».

Рисунок 2 - зависимость температуры начала размягчения и температуры, при которой происходит отрыв шара в соответствии с методом КиШ от продолжительности окисления гудрона западно-сибирской нефти

На втором этапе, из образца, подвергнутого окислению длительностью 10 часов, выделялись асфальтены путем деасфальтизации. Навеска образца массой 5 грамм растворялась в бензоле. Полученный раствор отстаивался сутки в темном месте в герметично закрытой таре. Осадок асфальтенсодержащих веществ выделялся путем добавления изооктана в количестве 1 л. Полученная смесь выдерживалась сутки в таре из темного стекла. Полученный осадок асфальтенсодержащих веществ отделялся от раствора деасфальтизата путем фильтрования. Для интенсификации процесса фильтрование проводят под вакуумом. Осадок асфальтенсодержащих веществ помещался в экстрактор, где проводилось многостадийное ступенчатое фракционирование и отмывка асфальтенов из полученного осадка с применением чистых органических растворителей в указанном порядке в направлении уменьшения их потенциалов ионизации (ПИр): пентан, гексан, этиловый спирт, бензол. На каждой стадии отмывки использовалась соответствующая колба для экстракта соответствующей фракции асфальтенов. Из полученных растворов узких фракций асфальтенов под вакуумом отгонялись растворители, которые после регенерации снова могут быть использованы. Остатки растворителей из отмытых фракций асфальтенов удаляли при комнатной температуре в течение 24 часов под вакуумом. Получили 0,8 г асфальтеновых фракций с улучшенными электронными характеристиками.

Определение электронных характеристик (ПИA и СЭA) полученных фракций асфальтенов проводили методами электронной феноменологической спектроскопии [патент РФ №2062454, Kл. G01N 21/25, опубл. 20.06.1996] в растворах толуола марки не ниже ч.д.а. Концентрация фракций асфальтенов в растворе 0,02-0,025 г/л. Спектры поглощения приготовленных растворов регистрировались в УФ- и видимой области относительно чистого растворителя. Использовались кюветы из кварцевого стекла с длиной оптического пути 1,0 см. Расчет электронных характеристик производился по эмпирическим формулам:

ПИА=9,495-0,00238·Θ,

СЭA=0,11+0,000978·Θ,

где Θ - интегральная сила осцилляторов, л·10-7·моль-1,

ПИA - потенциал ионизации асфальтенов, эВ,

СЭA - сродство к электрону асфальтенов, эВ.

Интегральную силу осцилляторов (ИСО) вычисляли в интервале длин волн от 200 до 800 нм по формуле:

где kλ - коэффициент поглощения при определенных длинах волн [(%об.)-1]·[см-1]; n - число исследуемых точек спектра в области поглощения излучения; λ0, λn - границы спектра, нм, µ - средняя молекулярная масса системы; Θ - интегральная сила осцилляторов, л·10-1·моль-1.

Ширина запрещенной зоны получаемых асфальтенов рассчитывалась по формуле:

ШЗЗ=ПИA-СЭA,

где ПИA - потенциал ионизации асфальтенов, эВ,

СЭA - сродство к электрону асфальтенов, эВ.

Значения ширины запрещенной зоны асфальтенов, выделяемых из окисленных битумов, находятся в интервале от 2,00 до 2,20 эВ, тогда как ширина запрещенной зоны асфальтенов, выделяемых из другого углеводородного сырь,я больше 2,3 эВ.

Преимущества асфальтенов, полученных из битума с оптимальной продолжительностью окисления по отношению к асфальтенам, получаемым по известному способу, заключаются в следующем:

- асфальтены, получаемые из окисленных битумов с оптимальным временем окисления, практически не содержат смол и потому обладают стабильным и более узким фракционным составом;

- в составе асфальтенов, получаемых из окисленных битумов с оптимальным временем окисления, содержится меньше нежелательных компонентов, ухудшающих передвижение зарядов в образце, и соответственно повышенное содержание свободных носителей заряда на единицу объема образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТЕНОВ | 2010 |

|

RU2439127C1 |

| Установка получения асфальтенов | 2023 |

|

RU2831428C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| Способ сольвентной деасфальтизации тяжелого нефтяного сырья и растворитель для реализации способа | 2018 |

|

RU2694533C1 |

| Способ определения эффективного потенциала ионизации и эффективного сродства к электрону многокомпонентных ароматических конденсированных сред | 2016 |

|

RU2621481C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ДЕМЕТАЛЛИЗАЦИИ ОСТАТКОВ ОТ ПЕРЕГОНКИ СЫРОЙ НЕФТИ | 1992 |

|

RU2014345C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1999 |

|

RU2163618C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНЫХ БИТУМОВ И ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1997 |

|

RU2138537C1 |

Изобретение относится к области переработки углеводородного сырья путем деасфальтизации, в частности к получению асфальтенов, обладающих свойствами полупроводников. Изобретение касается способа получения асфальтенов путем деасфальтизации углеводородного сырья, включающего обработку сырья растворителем с последующим отделением раствора деасфальтизата от асфальтенсодержащих веществ, ступенчатое фракционирование, при этом в качестве сырья используют тяжелые нефтяные остатки, которые предварительно подвергаются окислению воздухом при температуре 245-255°С с получением окисленного битума, обладающего структурой типа "гель", причем продолжительность окисления определяется для каждого вида тяжелых нефтяных остатков по достижению верхней точки перегиба графика зависимости температуры размягчения окисленного битума от продолжительности окисления. Технический результат - улучшение электронных характеристик асфальтенов. 2 ил., 1 пр.

Способ получения асфальтенов путем деасфальтизации углеводородного сырья, включающий обработку сырья сначала органическим растворителем с низким потенциалом ионизации и кипящим при температуре не выше 152°С, а затем органическим растворителем с высоким потенциалом ионизации и кипящим при температуре не выше 152°С, с последующим отделением раствора деасфальтизата от осадка асфальтенсодержащих веществ, далее осадок асфальтенсодержащих веществ подвергают последовательному ступенчатому фракционированию путем добавления органических растворителей в направлении уменьшения их потенциалов ионизации (ПИр) с получением осадков асфальтенов на каждой ступени, затем проводят отмывку фракций асфальтенов из полученных осадков теми же растворителями, которыми проводили фракционирование, с последующей отгонкой растворителей и сушкой отмытых фракций асфальтенов при температуре не выше 120°С, отличающийся тем, что в качестве углеводородного сырья используются тяжелые нефтяные остатки, которые предварительно подвергаются окислению воздухом при температуре 245-255°С с получением окисленного битума, обладающего структурой типа "гель", причем продолжительность окисления определяется для каждого вида тяжелых нефтяных остатков по достижению верхней точки перегиба графика зависимости температуры размягчения окисленного битума от продолжительности окисления.

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТЕНОВ | 2010 |

|

RU2439127C1 |

| Способ определения потенциалов ионизации молекул органических соединений | 1986 |

|

SU1404936A1 |

| Машина для погрузки сыпучих материалов | 1956 |

|

SU108036A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| WO 2012083095 A2, 21.06.2012 | |||

Авторы

Даты

2015-10-27—Публикация

2014-09-12—Подача