(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| Способ термической обработки зубчатых колес | 1975 |

|

SU584043A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU819195A1 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

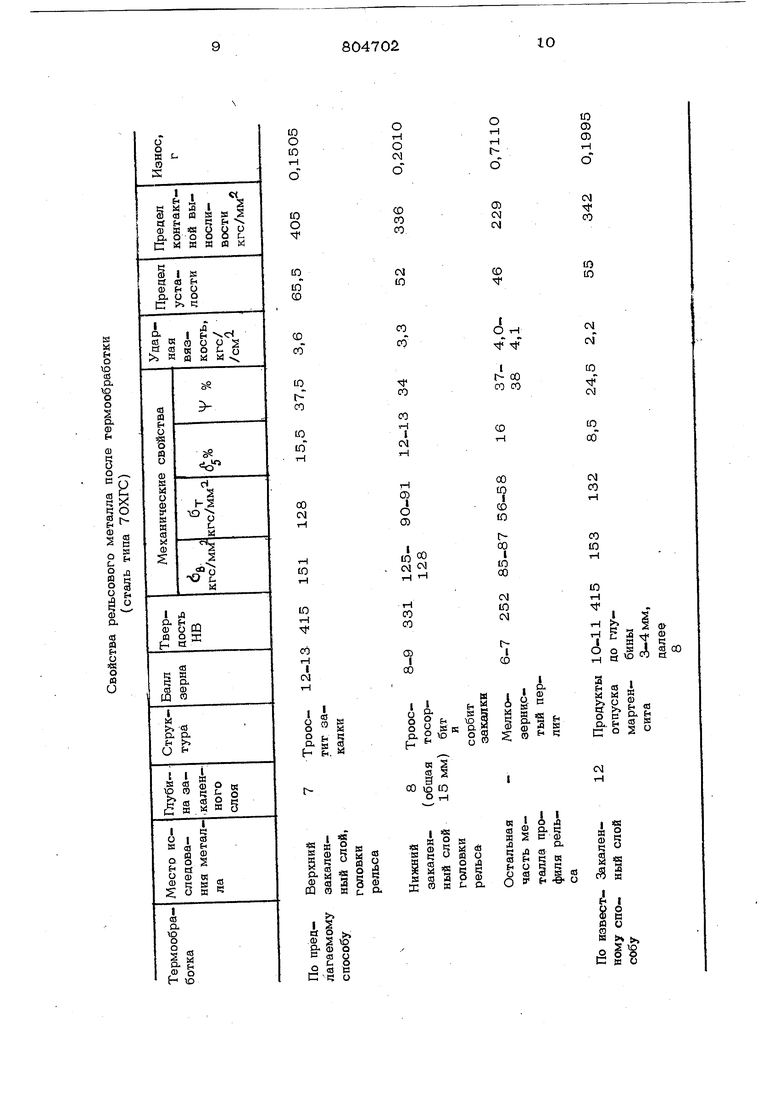

Изобретение огносится к термической обработке металлов и может быть исполь зовано при производстве железнодорожни рельсов из высокоуглеродистой и низколегированной сталей. По основному авт. св. Ns 434113 известен способ термической обработки рельсов, заключающийся в том, что для повышения контактной усталостной прочности, после объемной закалки производят поверхностную закалку головки рельса с нагрева ТВЧ в упруро-«апряженном сост янии и повгооный отпуск 1. к недостаткам этого способа можно отнести то, что при термообработке зерно аустенита измельчается лишь до 1О11 баллов на глубину до 3-4 мм, а остальная часть металла закаленного слоя (до 12 мм) остается практически без изменения и размер зёрна соответствует 7-8 баллам. В результате такого распре деления величины зерна аустенита tto сечению закаленного слоя на относительно низком уровне находятся ударная вязкость и пластичность. Параметры конструктивной прочности высокопрочных рельсов как, например, предел контактной вьгаосливости ( (э ке, ) и износ ( ) составляют соответственно: 340 кгс/мм и 0,19S5 г. Данные показатели свойств не в полной мере обеспечивают повышение сопротивляемости контактно-усталостным повреждениям и износу, так как они незначительно отличаются от свойств, полученных при обычной закалке с нагрева ТВЧ, которые составляют 6va - 330 гкс/мм и -гг-0,2121 г. Недостатки обусловлены небольшой глубиной (порядка 3-4 мм) залегания структуры закалки с мелким зерном, а также относительно резким изменением твердости по сечению закаленного слоя, начиная с глубины 3-4 мм и отсутствием так называемой площадки твердости глубиной S мм.

Цель изобретения - повышение кон- такгной выносливости и ианосостойкосги рельсов.

Указанная цель достигается тем, что после объемной закалки в Jkидкocти, отпуска, поверхностной закалки головки рельса в упруго-«апряженном состоянии и повторного отпуска, проводят дополнительную поверхностную закалку головки

рельса на глубину, не превышающую половины глубины закаленного слоя после первой поверхностной закалки.

Рельсы после прокатки подвергают объемной термообработке-закалке в масле и высокому отпуску при 600 С, закалке в горячих средах или же сфероиди™ зируюш:ему отжигу.

Наиболее оптимальной предварительной термообработкой перед термоциклированием, т. е. повторяющимися поверхностными закалками с нагрева ТВЧ, является сфероидизирующий отжиг, так как он в наибольшей степени способствует измельчению и сфероидизации карбидов, а также равномерному их распределению, в результате чего для получения дисперсно структуры с мелким аустенитным зерном требуется значительно меньшее количество циклов поверхностной закалки.

После предварительной термобработки производят первую поверхностную закалку с индукционного нагрева ТВЧ на глубину 12-16 мм, на твердость порядка НВ 350-370, после чего производят послеаук)щую поверхностную закалку с нагрева ТВЧ на глубину 6-8 мм (т. е. на глубину не превышающую половину глубины закаленного слоя после первой поверхностной закалки).

В результате предложенного спосбба термической обработки так называемого малого термоциклирования, в металле головки рельсов на глубине 6-8 мм обеспечиваются: измельчение зерна аустени- та до 12-13 баллов; наличие так называемой площадки твердости на глубине 6-8 мм.

После повторной поверхностной закалки с нагрева ТВЧ структура металла становится еще более дисперсной, при этом карбиды становятся более мелкими и равномерно распределенными с ферритной составляющей. Наличие в закаленном слое мелкодисперсной структуры в сочетании с мелким зерном аустенига способ ствует понижению порога хладноломкости и увеличению контактной выносливости, а измельчение карбидов и их плотное расположение в ферритной составляющей

способствуют повышению износостойкости.

Уменьшение глубины закаленного слоя во время повторного нагрева ТВЧ до 6-8 мм по сравнению с глубиной закаленного слоя 12-16 мм, полученного после первой поверхностной закалки с нагрева ТВЧ, обеспечивается за счет снижения общей температуры закалки с 980-1020 до 930-94О°С и увеличения скорости перемещения рельсов в закалочном агрегате с 15 до 30-35 мм/с при неизменных остальных технологических параметрах термообработки.

Выбор граничных параметров обусловлен тем, что последующую поверхностную закалку производят на глубину до 6-8 мм. Эта глубина закалки является оптимальной, так как перекрывает зону максимальных касательных напряжений, расположенных на глубине 5 мм от поверхности катания головки рельса. В связи с этим. Глубина закаленного слой после последующей поверхностной закалки с нагрева ТВЧ до 5 мм не перекрывает зону максимальных касательных напряжений, следовательно, не отвечает поставленным требованиям, а выше 8 мм глубина закаленного слоя становится лишней, так как наличие высокой твердости на глубине более 6-8 мм увеличивает жесткость рельса, как конструкции.

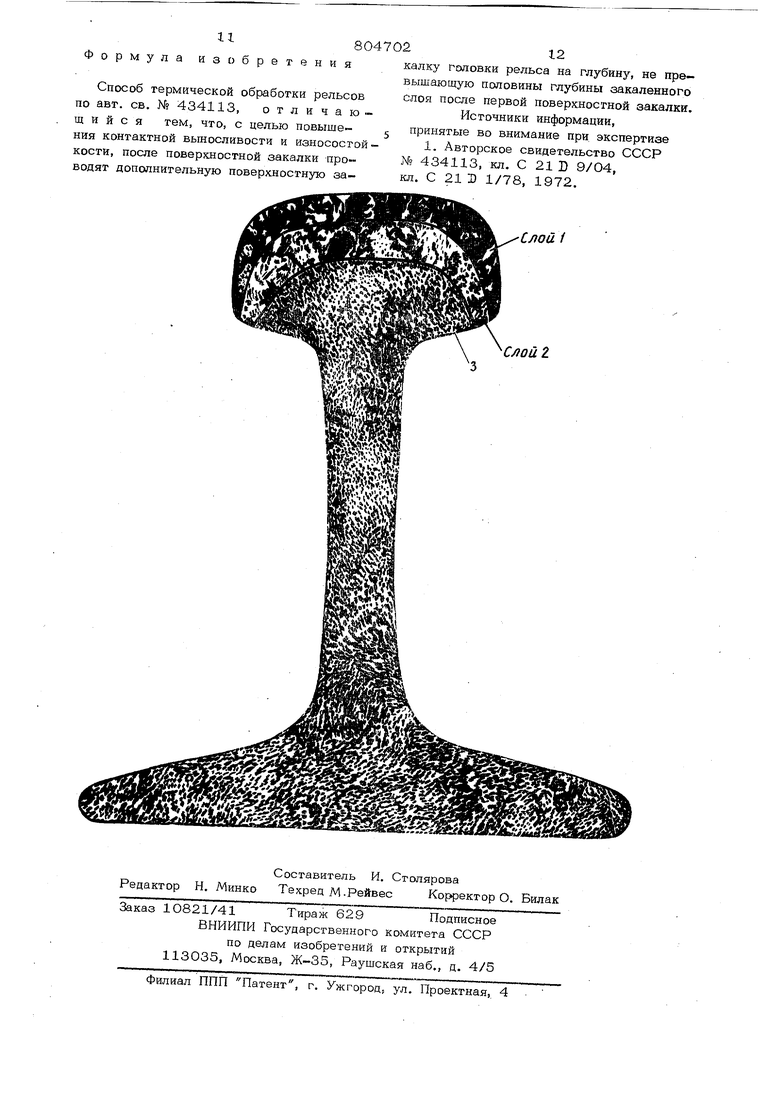

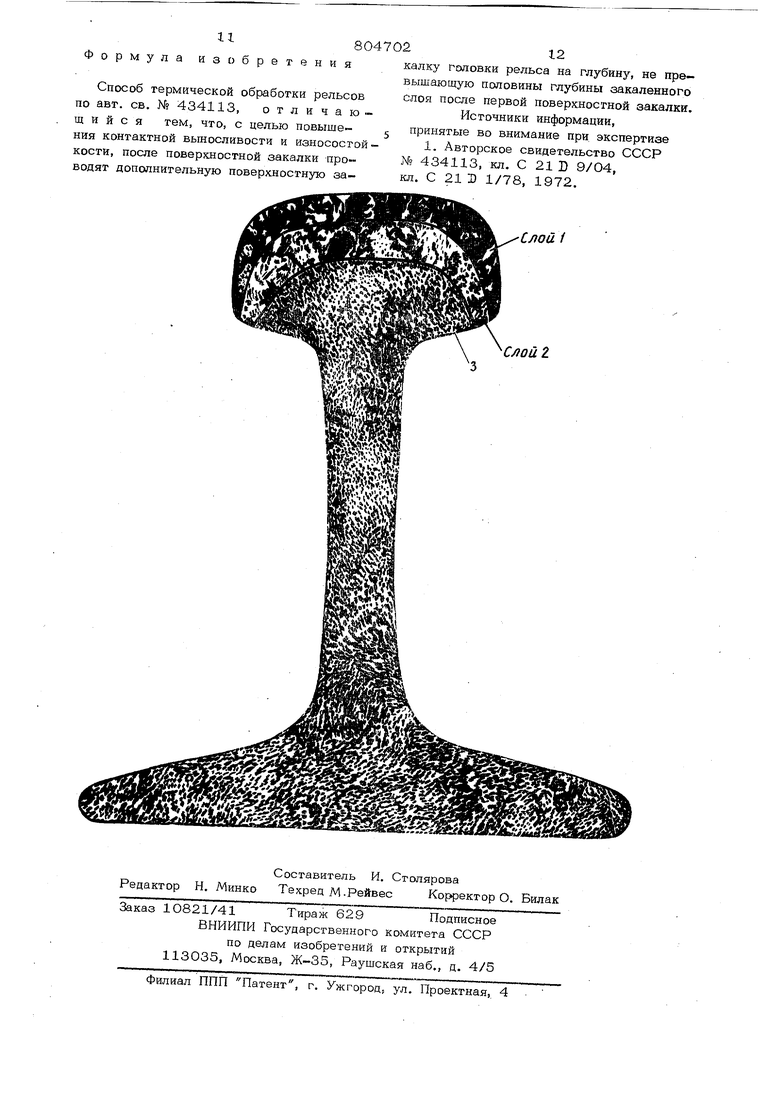

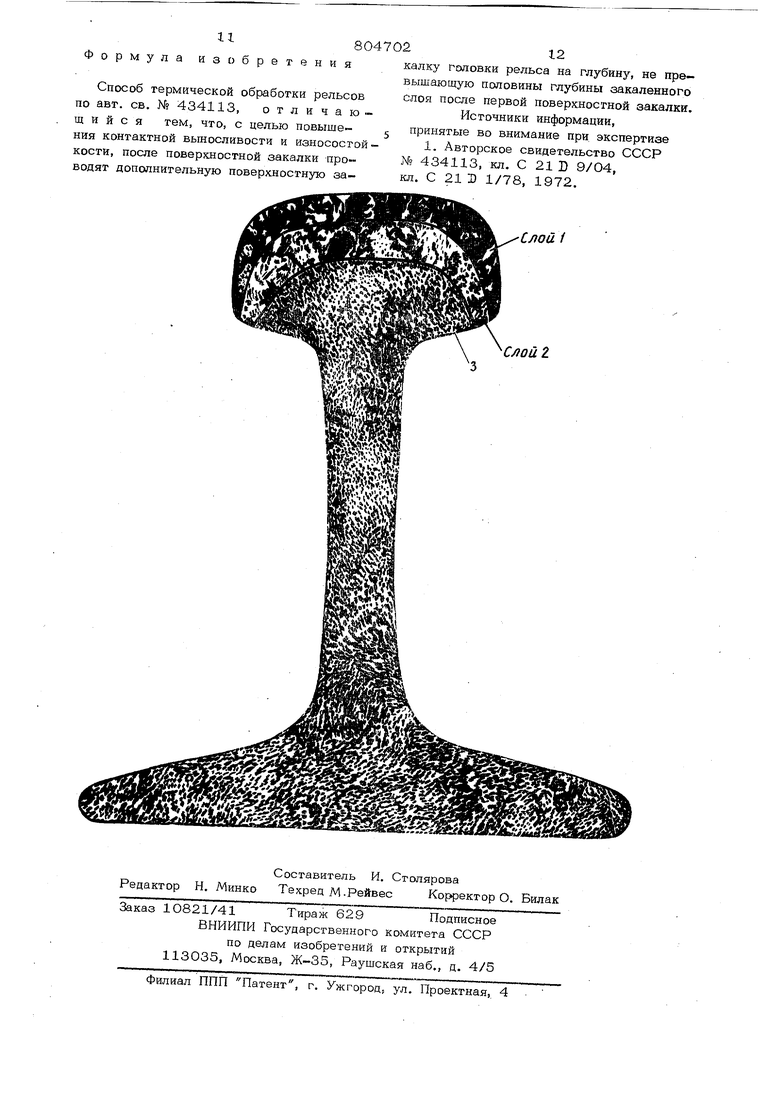

В результате термической обработки рельсов по предложенному способу, включающему предварительную объемную термообработку, состоящую из улучшения или сфероидизируюшего отжига, и последующего малого термоциклирования головки рельса путем поверхностной закалки с нагрева ТВЧ в упруго-напряженном состоянии структура металла по поперечному сечению профиля рельса располагается следующим образом: первый (верхний) закаленный слой глубиной 6-8 мм (т. е. слой, равный половине глубины закаленного слоя после первой поверхностной закалки) состоит из мелкодисперсной структуры (типа троостита) с мелкими и плотно расположенными карбидами и мелким зерном аусгенита. Далее на глубине от 6-8 до 12-16 мм располагается второй (нижний) закаленный слой с менее дисперсной структурой (троостосорбит, сорбит закалки), которая на глубине свыше 12-16 мм переходит в структуру, полученную при объемном сфероидизирующем отжиге, т. е. структуру зернистый перлит. Такое соотношение глубины закаленного слоя после первой и вторьй поверхносгной закалки является наиболее оптимальным, также с точки зрения плавности изменения твердости и структуры по глубине. Кроме того, такое сочетание структу металла по профилю рельса будет способ ствовать повышению контактной вьшосли Е-исти и обеспечит надежность рельсов при эксплуатации в пути. На чертеже изображено послойное рас положение микроструктуры по сечению профиля рельса, закаленного по предложенному способу где 1 - верхний слой, полученный посл поверхностных закалок с нагрева ТВЧ, т. е. после малого термоциклирования; 2 - нижний слой, полученный после первой поверхностной закалки с нагрева ТВЧ; 3 - оставшаяся часть металла пос ле предварительной объемной термообраббтки, т. е. после сфероидизирующего отжига на зернистый перлит. Термическую обработку рельсов по предлагаемому способу целесообразно пр водить по следующей технологической схеме: после прокатки рельсы из высоко углеродистой (0,81-0,86% углерода) Ил низколегированной стали подвергают пред варительной объемной термической обработке, которая может быть трех видов - улучшение, закалка в горячих средах и сфероидизирующий отжиг. Улучшение - нагрев рельсов до 860 С выдержка 1 ч охлаждение в масле, отпуск при 6ОО-65О С р течение 2 ч и охлаждение на воздухе. Закалка в горячих средах - нагрев рельсов до 86О-96О С, выдержка 4О- 50 мин, температура изотермической выдержки - 300-450°С, время выдержк Ю - 35 мин. Сфероидизирующий отжиг - нагрев рел сов до , выдержка Г ч, охлаждени на воздухе или же со скоростью, не превышающей 8 С/с до 5ОО С, загрузка в печь, нагретую до 500, нагрев со скоростью 50-60 С/ч до 710 С, выдержка при этой температуре 3 ч ргслаж дение в печи со скоростью 30 С/ч до 600 С, выдержка при этой температуре 1-2 ч и последующее охлаждение на воздухе. После предварительной объемной терм обработки рельсы подвергают поверхностной закалке с нагрева ТВЧ, при этом технологические параметры термообработ ки следующие. Нагрев головки рельса до 980°С; частота тока - 2400 Гд; скорость перемещения рельсов в агрегате 15 мм/с; охлаждение сжатым воздухом при 3,5 - 4 атм, температуры самротпуска - 450°С. После первой поверхностной закалки с нагрева ТВЧ рельсы подвергают доправке на штемпельном прессе н затем снова - поверхностной закалке с нагрева ТВЧ при следующих технологических параметрах термообработки. Нагрев головки рельса до 930-940 С частота тока 2400 Гц; скорость перемещения рельсов в агрегате - 30 мм/с вид охлаждения - водовоздушная смесь} расход воды в водовоздушной смеси - 12-2,5 л/мин, давле- ние воздуха в водовоздушной смеси 2,0 атм, температура самоотпуска - 450°С. В результате термической обработки в металле головки рельса на глубине 7 мм образуется мелкодисперсная структура троостит закалки (слой 1) с мелкими плотно расположенными карбидами в ферритной составляющей, после чего на глубине от 7 до 15 мм располагается структура троостосорбит, сорбит закалки (слой 2). При этом металл остальных элементов профиля рельса (центральная часть головки, шейка и подошва) имеют структуру зернистого перлита (т.е. струк- гуру после сфероидизирующего отжига). Способ термической обработки рельсов характеризуется результатами, приведенными в таблице. Изобретение по сравнению с прототипом обеспечит повышение контактной выносливости на 16% и износостойкости на 18% за счет проведения предварительной объемной термообработки рельсов и малого термоциклирования. По сравнению с известным аналогичным техническим решением изобретение обладает следующими преимуществами. Отпадает необходимость в проведении отпуска После первой поверхностной закалки с нагрева ТВЧ получают дисперсную структуру с плотным расположением карбидов и мелким зерном аустенита на глубину, превышающую глубину залегания максимальных касательных напряжений, способствуя тем самым повышению контактной выносливости и износостойкости головки рельса, а также понижению температуры порога хладнопс 1кости; за счет однородности структуры -верхнего закаленного слоя глубиной до 6-8 мм, образующегося после малог о термо- циклирования, обеспечивается наличие площадки твердости, способствующей величению сопротивления зарождения

78047028

усталостных трещин и их последующее счет повышения эксплуатационной развитие впроцессе эксплуатации.стойкости рельсов в 1,4-1,5 раза

Эконс лический эффект от нсполь- по сравнению с закрепленными в зованкя изобретения получается за масле.

Авторы

Даты

1981-02-15—Публикация

1979-04-16—Подача