(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки рельсов | 1981 |

|

SU1082843A1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

1

Изобретение относится к металлургической промышленности, в частности к способам термической обработки рельсов.

На металлургических заводах находит широкое применение термическая обработка рельсов по всей длине: объемная закалка в масле с последующим отпуском, поверхностная закалка с объемного нагрева i .

Известные способы термической обработки рельсов не .обеспечивают все возрастающих требований по обеспечению достаточной эксплуатационной стойкости рельсов.

Известен способ термической обработки рельсов с нагревом ТВЧ 2 . Перед закалкой рельсы соединяют с помощью накладок в непрерывную нить и -под вергают последовательному упругому изгибу в устройствах роликового типа. Движущаяся с заданной скоростью нить проходит под индуктором, благодаря чему осуществляется непрерывно-последовательный нагрев головки рельса. Затем нагретая головка подвергается охлаждению водовоздушной смесью, подаваемой из форсунок, после чего происходит самоотпуск.

Известный способ закалки рельсов имеет ряд недостатков: не обеспечивает возрастающих требований по увеличению стойкости рельсов в связи с резкой интенсификацией работы железнодорожного транспорта (увеличение среднего веса грузовых поездов, их скорости, увеличение осевых нагрузок и др.) с твердостью поверхности катания на нижнем пределе требований технический условий 330 НВ. Верхний предел твердости по техническим условиям 388 НВ.

Увеличить твердость на поверхности катания рельсов до 370-388 НВ с равномерным ее снижением по глубине головки путем увеличения скорости охлаждения головки рельсов при помощи охлаждающих устройств и извесными методами пока практически не представляется возможным.

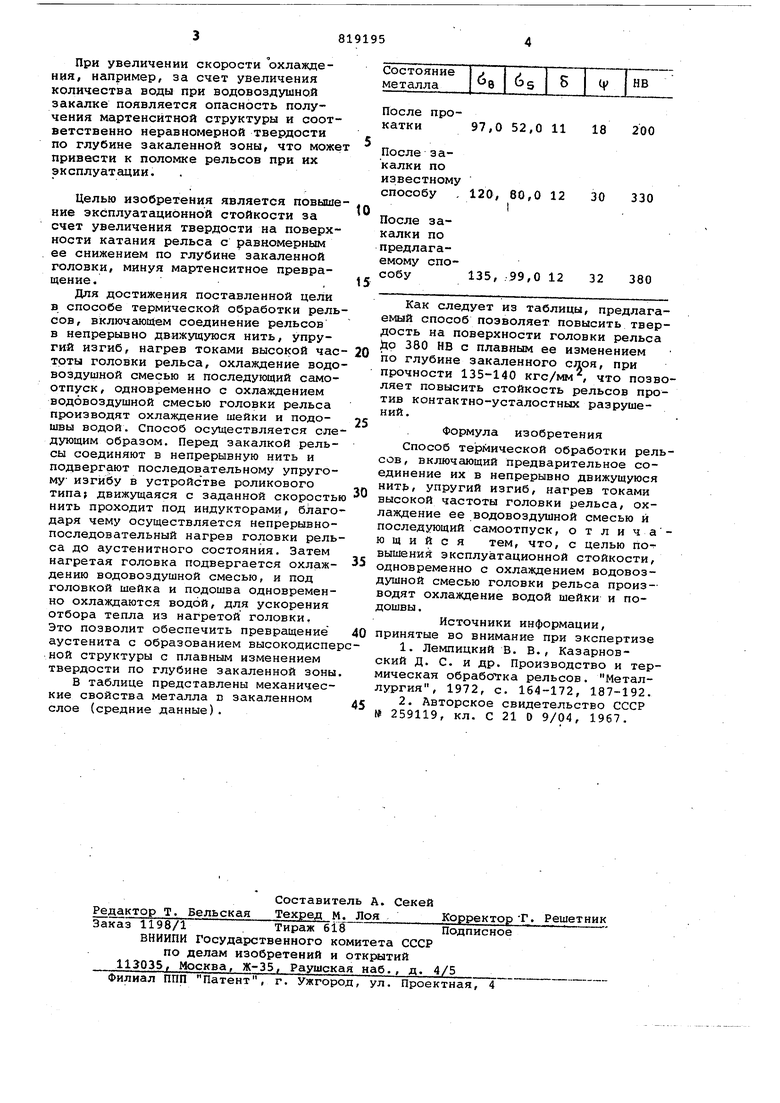

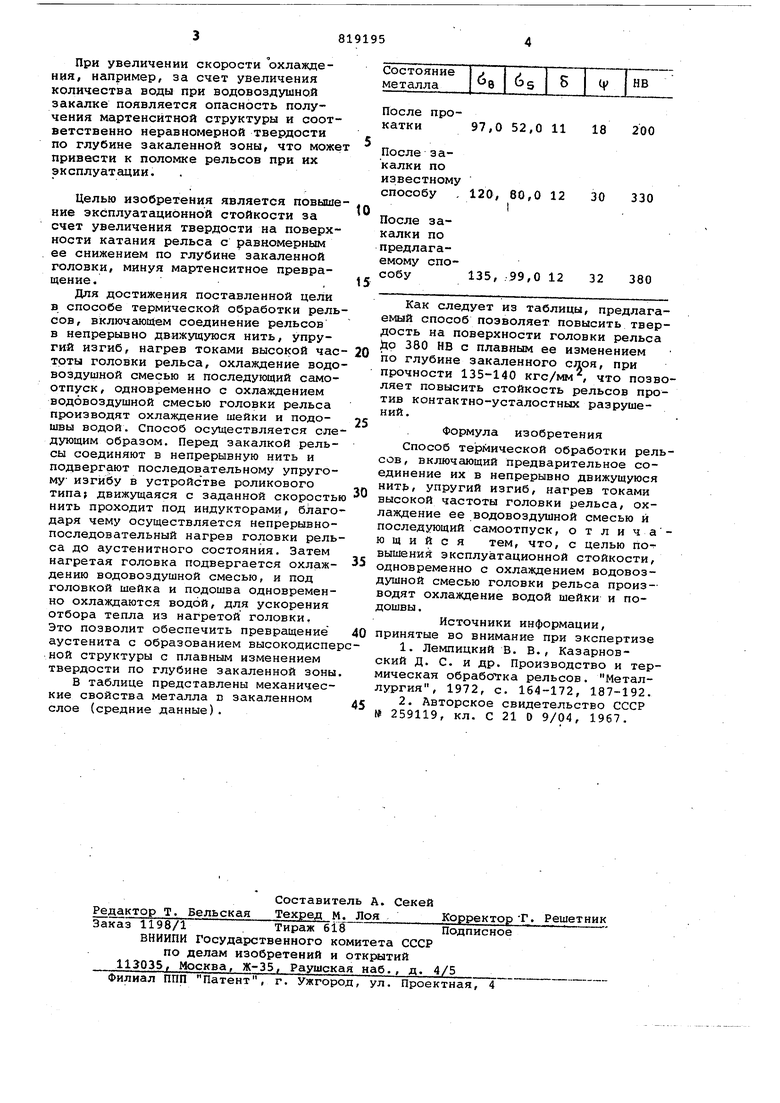

Это обусловлено тем, что технология термообработки рельсов должна быть основана на безмартенситном превращении аустенита, структура закаленного металла должна представлять собой продукт непосредственного превращения аустенита-троостит или троост-сорбит с пластинчатой формой карбидной фазы. При увеличении скорости Ъхлаждения, например, за счет увеличения количества воды при водовоздушной закалке появляется опасность получения мартенсйтной структуры и соответственно неравномерной твердости по глубине закаленной зоны, что може привести к поломке рельсов при их эксплуатации. Целью изобретения является повыше ние эксплуатационной стойкости за счет увеличения твердости на поверхности катания рельса с равномерным ее снижением по глубине закаленной головки, минуя мартенситное превращение. Для достижения поставленной цели в способе термической обработки рель сов, включающем соединение рельсов в непрерывно движущуюся нить, упругий изгиб, нагрев токами высокой час трты головки рельса, охлаждение водо воздушной смесью и последующий самоотпуск , одновременно с охлаждением водовоздушной смесью головки рельса производят охлаждение шейки и подошвы водой. Способ осуществляется сле дующим образом. Перед закалкой рельсы соединяют в непрерывную нить и подвергают последовательному упругому изгибу в устройстве роликового типа движущаяся с заданной скорость нить проходит под индукторами, благо даря чему осуществляется непрерывнопоследовательный нагрев головки рель са до аустенитного состояния. Затем нагретая головка подвергается охлаж дению водовоздушной смесью, и под головкой шейка и подошва одновремен но охлаждаются водой, для ускорения отбора тепла из нагретой головки. Это позволит обеспечить превращение аустенита с образованием высокодисп ной структуры с плавным изменением твердости по глубине закаленной зон В таблице представлены механичес кие свойства металла с закаленном слое (средние данные). осле проатки 97,0 52,0 11 18 200 осле заалки по звестному способу . 120, 80,0 12 30 330 осле закалки по предлагамому способу 135, 99,0 12 32 380 Как следует из таблицы, предлагаемый способ позволяет повысить твердость на поверхности головки рельса Йо 380 НВ с плавным ее изменением по глубине закаленного слоя, при прочности 135-140 кгс/мм, что позволяет повысить стойкость рельсов против контактно-усталостных разрушений. Формула изобретения Способ термической обработки рельсов, включающий предварительное соединение их в непрерывно движущуюся нить, упругий изгиб, нагрев токами высокой частоты головки рельса, охлаждение ее водовоздушной смесью и последующий самоотпуск, о т л и ч аю щ и и с я тем, что, с целью rio-r выщений: эксплуатационной стойкости, одновременно с охлаждением водовоздушной смесью головки рельса производят охлаждение водой шейки и подошвы . Источники информации, принятые во внимание при экспертизе 1.Лемпицкий В. В., Казарновский Д. С. и др. Производство и термическая обработка рельсов. Металлургия, 1972, с. 164-172, 187-192. 2.Авторское свидетельство СССР № 259119, кл. С 21 О 9/04, 1967.

Авторы

Даты

1981-04-07—Публикация

1979-05-11—Подача