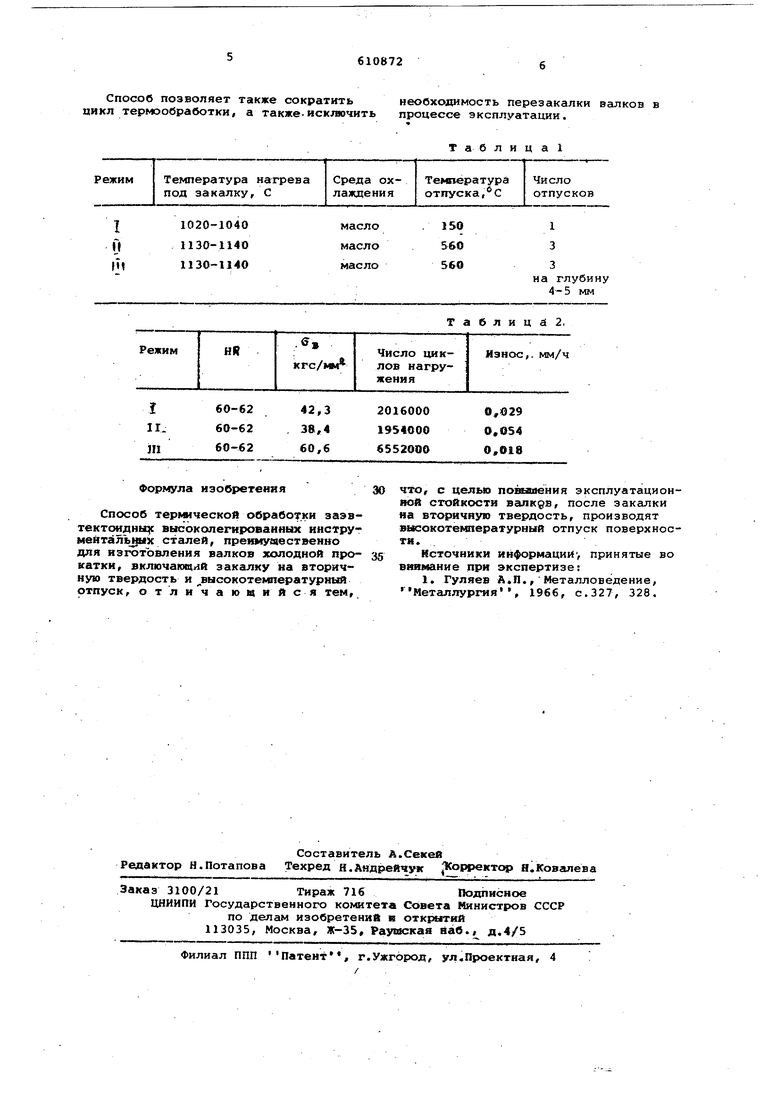

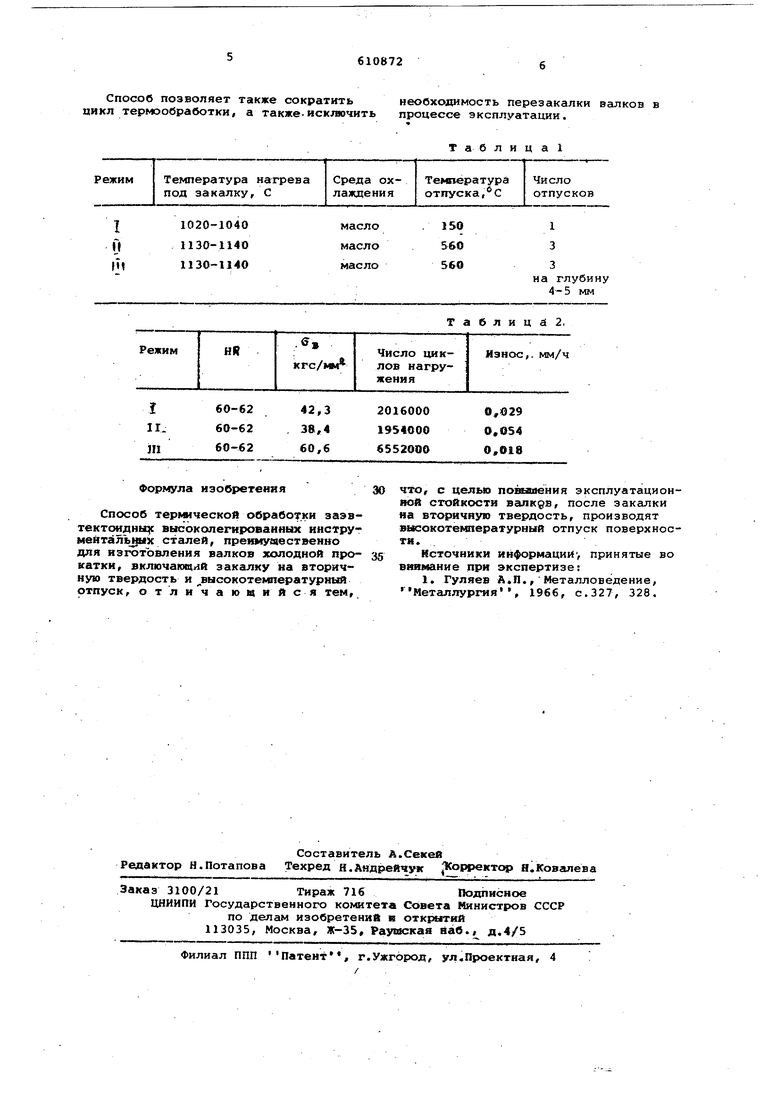

тектоидных высоколегированных сталей обеспечивает получение более высокой прокаливаемости за счет более полного растворения карбидной фазы. При закалке от высоких температур стали типа XI2м имеют большое количество остаточного высоколегированного аустенита. Высоколегированный аустенит более устойчив к воздействию напряжений, возникающих в валках в процессе эксплуатации и вызывающих пластическую деформацию в микрообъемах аустенита. Повышенная температура отпуска ускоряет структурные превращения, более полно снимает остаточные напряжения, cohpaщает длительность цикла термообработки и повышает пропускную способность термического оборудования. Недостаток известного способа термической обработки заэвтектоидных высоколегированных сталей заключается в том, что валки имеют низкую износостойкость и контактную выносливость, так как основной структурной составляющей валков по всему сечению является мартенсит. Под воздегйствиеи высоких рабочих нагрузок при эксплуатации имеет место распад мартенсита в поверхностных слоях валка, который, какизвестнб, идет с уменьшением удельного объема. В результате этого, величина сжимаюсцих напряжений в поверхностном слое валка уменьшается, появляется пи растягивающих напряжений. Появление растягивающих напряжений является одной из причин возникновения отслоений у в 1лков. В связи с этим даже незначительное увеличение скалывающего напря жения в подповерхностных слоях валков способствует снижению сопротивления усталости материала и ускорению процесса его разрушения. Цель изобретения - повышение эксплу атационной стойкости валков холодной прокатки за .счет повышения контактной выносливости Поставленная, цель достигается тем, что производят высокотемпературный от пуск поверхности. Такой способ термической обработки обеспечивает повышение э сплуатационной стойкости валков. Поверхностный отпуск на глубину 4-5 мм обеспечивает образование поверхностного слоя мартенсита тол111ниой 4-5 мм, который после окончательной механической обработки составляет .2-3 мм. Поверхност Hbffl слой, такой толщины обеспечивает отсутствие наклепа в поверхностной зоне валка в начальный период эксплуата ции, повышенную стойкость валков в на чале эксплуатации, так как, высокотемп ратурный отпуск, при котором сохраняе ся высокая твердость мартенсита, обес чнвает низкий уровень остаточных напряжений в закаленном рабочем слое валка, что и повышает эксплуатационные свойства закаленного слоя. Основной структ5(фой составляющей в остальном сечении валка является высоколегированный аустенит (70- 80%). В процессе работы валков под действием высоких рабочих нагрузок в подповерхностном слое проис ходит превраение высоколегированного аустенита в высоколегированный мартенсит. Образование мартенсита сопровождается увеличением объема подповерхностной зоны, что вызывает появление напряжений сжатия. По мере изнашивания мартенситного слоя происходит воспроизводство новог 5 слоя под влиянием удельных давлений на валах в процессе эксплуатации. Сочетание твердых структурных составляющих и мягкой остаточного аустенита в значительном количестве снижает склонность к выкрашиванию валка. Увеличение глубины отпущенного слоя, т.е. отпуск на глубину более 5 мм, приведет к понижению контактной выносливости и к выкрашиванию валков, так как в процессе эксплуатации максимальное упрочнение набл1рдается на глубине 2-3 мм и при отпуске на глубину более 5 .VIM основной структурной составляющей на этой глубине будет мартенсит, который под воздействием силовых нагрузок распадается с уменьшением удельного объема, что приведет к образованию пика растягиваюй(их напряжений, являющихся одной из причин возникновения выкргкаиваний у валков. Пример. Заготовки опытных. образцов изготавливают из поковок промьшленной плавки стали Х12ВМ, имеющей следующий состав, вес.%: С Si /На, Сг Мо р 1,5 0,45 0,3 11,8 0,53 0,20 0,020 0,025 Заготовки подвергают изотермическому отжигу по режиму нагрев до 800820 С, вьщержка Г,5 ч, охлаждение до 680-700 С, выдержка при 680-700 С 5 ч. Окончательную термическую обработку образцов проводят по режимам, указанньм в табл.1. на глубину 4-5 мм производят путем нагрева ТВЧ до температуры 560 С, на глубину не более 5 мм с последующим охлаждением на воздухе. Результаты испытаний приведены в табл.2. Предлагаемый способ термической обработки заэвтектоидных высоколегированных сталей по сравнению с известными способами позволяет повысить экс плуатационную стойкость валков за счет увеличения контактной выносливости в 3 раза.

Способ позволяет также сократить цикл термообработки, а также-исключить

необходимость перезакалки валков в процессе эксплуатации.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ термической обработки деталей из заэвтектоидных сталей | 1989 |

|

SU1747506A1 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

Формула изобретения Способ термической обработки заэвтектоидны:|с высоколегированных инструMeATanbj x сталей, преимущественно для изготовления валков холодной прокатки, включающий закгшку на вторичную твердость и высокотемпературный отпуск, о т л и ч а юц ни ся тем. что, с целью повышения эксплуатационной стойкости валков, после закалки на вторичную твердость, производят высокотемпературный отпуск поверхности. Источники информации , принятые во виямание при экспертизе: 1. Гуляев А.П.,Металловедение, Металлургия, 1966, с. 327, 328.

Авторы

Даты

1978-06-15—Публикация

1976-05-28—Подача