(54) СПОСОБ ПОДГОТОВКИ ШЛАМА ДЯЯ АГЛОМЕРАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации гранулометрического состава агломерационной шихты Готовцева А.А. | 1976 |

|

SU908875A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

Изобретение относигся к окускованию металлургического сырья и может быть использовано при утилизации мелкоаис- перснык откодов металлургического производства - шламов, путем их спекания совместно с агломерационной шихтой. При добавке в агломерационную шихту металлургических шламов снижаются основные технологические показатели агломерационного производства: произвоцител ность, прочность и однородность вещественного и механического составов агломерата. Это вызвано характерным для шламов узким классом крупности частиц преимущественным (75-90%) содержанием зерен размером от 100 до 2ОО мк и отсугсгвием глинистых частиц (менее 1 мк), способных при увлажнении связы- вать грубодисперсные зерна. Высокая влажность (2О-25%) шлама и монодисперсность частиц ухудшает его смешивание с компонентами агломерационной ших ты, а отсутствие глинистых частиц спосо ствует снижению прочности скомкованных гранул. Отсутствие в шламах пылеватых частиц закономерно и объясняете тем, что вместе с носителем пыли в первую очередь теряются наиболее мелкие и легкие частицы, которые способны при увлажнении коагулировать. Так, например, в шлама к черной металлургии содержание частиц менее V4 мк колеблется от 0,2 до 1,0%, а менее 40 мк нет вообще. Известен способ подготовки шлама для агломерации путем ввода в него обожженной извести, предварительно активированной горячей водой или паром с получением шламоизвестковой смеси в соотношении соответственно 3,5-2,0 : 1 1. Обожженная известь при гашении образует гидрат окиси кальция, который способен коагулировать и, находясь на час ицах шлама, связывать их в фпокулы. Для достижения положительного эффекта необходимо равномерное смешивание .в;1ажного шлама с тонкодисперсной известью. Это1« у препятсгвует высокая коагулирующая способность взвеств, частицы которой, отбирая влагу от шлама, в первую очередь опиваются аруг с другом, образу известковые комки.. Для нспользования извести .в качестве коагулятора ее необходимо смешивать с сухим шламся и пос ла этого, равншлерыо увлажнять готовую смесь. Однако сушка шлама требует дополнительных затрат в, как показывают расчеты, зкояюаическн не выгодна. Идеальный коагулятор ОЛЯ влажного шлама должен приобретать коагулирующие свойства лишь после смешивания, а для улуч шения последнего - ,быть грубодисперсны Наиболее близким к предлагаемому по технической сущности и достигаемому ре зультату является способ подготовки агломерационной шихты, в которую вводят в количестве 1ОО-15О кг/т готового продукта предварительно подготовленную коагулированную смесь осветленных аХпа- мов с влажностыо 12-15% с возвратом эакции менее 3 мм в с€Я тношении соот- вё1Ътвенно 10:1-1,5. Коагуляцию частиц шлама осуществляют путем его послойной укладки с во ратом и последующей выдержки 2j. Недостатком известного спосс а является то, что в прсжессе выделения вoзвp та осуществляют отсос пыли, поэтому в нем не остается мелкодисперсных частиц способных к коагуляции. Кроме того, воз врат представляет собой спиав;|ение зерна шихты, поверхность которой под дейст вием воды не разрушается и на ней не образуются коллоидные частицы, способные к коагуляции. Ввиду того, что количество возврата в агломерационн(Я«1 производстве постоянно уменьшается, количество шлемов (по той же причине) неизменно увеличивается, что приводит к диспропорции предусмотренного известным способом отношения вводимого в смесь шлама и возврата. Послойная укладка шлама и возврата способ твует усреднению этих компонентов в макрообъемах, несоизмеримых по порядку величин с объемами фпокул образуемых при коагуляции частиц. При этом контакт частиц в сравнении с другими способами смешивания минимальный. Необходимо также производить дополнительное обезвоживание шлама, имеющего влаж ность 12-25%. Кроме того, используется гранулометрический состав компонентов смеси для интенсификации коагуляции частиц, что особенно важно при узксш фракционном составе шлама. Положительный эффект в известном способе достигается не за счет коагуляции шлама, а за счет его усреднения с более сухим компонентом агломерационной шихты - возвратом, г. е. за счет обезвоживания шлама. Цель изобретения - утилизация, повышение степени коагуляции и улучшение газопрсшицаемости шихты. Поставленная цель достигается тем, что шлам подвергают сначала смешиванию с полизернистым компонентом с коллоидным состоянием поверхности зерен в, например, гематитовой руде в соотношении, пропорциональном отношению величин их удельных поверхностей соответственно 1:О,25 - 1,6, причем удельную поверхность шлама определяют для фракции в пределах 10О-200 мк, а компонента за этим пределом, а затем подвергают выдержке до влажности, превышающей .максимальную молекулярную влаиоемкость на 1-5%. Предлагаемый способ основан на эффекте Ребиндера. При увлажнении твердой поверхности в результате проникновения молекул воды в вершины микротрещин снижается прочность твердого вещества и облегчается механическое д спергирование. Исследование компонентов агломерационной шихты с точки зрения способности к разрушению поверхностей влажных зерен без внешнего механического воздействия показали, что одним из материалов с коллоидным состоянием поверхности зерен является гематитовая руда. Ее смачивание водой приводит к самопроизвольному диспергированию поверхности зерен с образованием на них пленки коллоидных частиц. Наличие коллоидов можно наблюдать визуально в процессе промывки зёрен руды по красной окраске смыва. Cte- раска воды наблюдается уже при выдержке ручы во влажном состоянии в течение одного часа. Остальные изученные ксииспо- ненты (известняк, магнетитовый концентрат, коксик, антрацитовый штыб) не проявляют заметных признаков самопроизвольного разрушения поверхности зерен даже при выдержке материала в воде в течение нескольких месяцев. Выявленная способность гаматитовой руды образовывать на поверхности зерен коллоидные пленки при смачивании позволяет использовать это явление для раз- работки способа коагуляции частиц шлама, являющегосй (с точки зрения коагуяции) инертнымматериалом. В предлагаемом способе коагуляцию смеси осуществляют созданием условий ал я преимущественного образования в ней точек контакта между поверхностями разного размера частиц шлама и коагулирующего компонента - гематитовой руды. Это достигают подбором состава смеси по удельной поверхности разных для каждого компонента фракций. Благодаря такому подбору спектр крупности рааюроаных по вещественному составу частиц в смеси расширяется пропорцисжально их поверхности: крупные частицы действуют на мелкие, как зародыши коагуляции, способ ствуя увеличению скорости коагуляции в 4ОО-500 раз по cpaBtieHmo со скоростью коагуляции однородных по крупности частиц.

В зависимости от соотношения в гематитовой руде мелких (менее. 100 мк) и крупных (от 2ОО до 1ОООО мк) фракций для достижения более плотной упаковки частиц и увеличения точек контакта межоу ними предусмотрено, поддерживать равное количество гематитовой руды в смеси увеличивая ее содержание с увеличением в ней мелочи.

Наличие в коагулирующей смеси 1-5% свободной воды облегчает диспергирование поверхности зерен. Образовавшаяся на . частицах гематитовой руды коллоидная пленка гидратируется, при этом продукты дисссииации связывают разнородные поверхности контактирующих частиц шлама и руаы, образуя фпоку 1Ы, пренмущ0ст1ЕЮнным центром кото; 1х служат зерна руды.

Выдержка смеси в течение 2-5 сут. способствует полному завершению диспер.гирования поверхности рудных зерен и коагуляцию с ними частиц шлама, связанных коллоидными частицами руды. Для ускорения коагуляции смеси предусмотрено изменение рН водной вытяжки из ВЛАЖНОГО материала путем добавок небольшого (0,5-1,0) количества извести.

Благодаря агрегатному состоянию смеси, достигаемому коагуляцией шлама на аериах руды, улучшается смешивание шлама с остальными комп1жентамк агломераиисшной шихты. При окомкованни агрегаты, являясь зародышами гранул, улучшают грвнсостав окомкованяой шихты. Для инертного наполнителя учитывается по верхность частиц размером от lOO до 2ОО мк, для коагулирующего компонента - менее 1ОО и более 2ОО мк. Пропорционально отношению .величин поверхностей указанных фракций определяют объемное или весовое содержание компонентов в смеси, которое соответствует

047036

преимущественному количеству точек контакта между частицами разной природы и крупности.

Подготовку ксхмпонентов смеси осуS цествляют следующим образом.

Из ксмпонентов.агломерационной ших ты выбирают полизернистый материал с :. коллоидным состоянием поверхности зе- рен путем измерения содержания коллоид ных частиц в водной вытяжке каждого компонента. Для этого из навески материала (1ОО-ЗОО г), крупностью менее 1 мм, на сите с размером отверстий 40 мк вымьюают мелкие частицы. Про мытую пробу заливают водой, покрывая п(жерхность материала, и после 3-5 ч выдержки отсасывают воду, в которой выпариванием определяют содержание твердого остатка. В качестве активно

0 коагулирующего компоиеята выбирают тот материал, в котором твердого остатка больше (обычшо твердого остатка в . зернистсм материале с коллоидным соотнсшением поверхности зерен содержится

5 0,3-1,2%). Затем измеряют или расчитывают по игшестному грансоставу удельную поверхность шлама фракции 1ОО 2ОО мк и выбракного компонента, в котором поверхность фракции мк

0 исключают. Для гематитовой руды при верхнем пределе крупност л ее зерен Ю мм (1ОСЮО мк) удельняо поверхность определяют в фракции менее ЮОмк и от 2ОО до 10ООО мк. При снижении

} верхнего предела крупности коагулирующего компсжента соответственно уменьшается размер верхнего предела фракции, в которой опреоеляют удельуую поверхность.

в Дозирсфание осуществляют исходя из состава смеси, определенного по удельной поверхности преимущественных (1ОО2ОО мк) фракций шлама. Для этого расчитывают необходиьшй расход компонен) тов коагулн юшей смеси, исходя из условия, чти на 1 ч. поверхности шлама фракции 1ОО-2ОО мк должно приходиться 0,25-1,6 ч. поверхности выбранного компонента }акц||в менее 1ОО и более 20О мк.

O

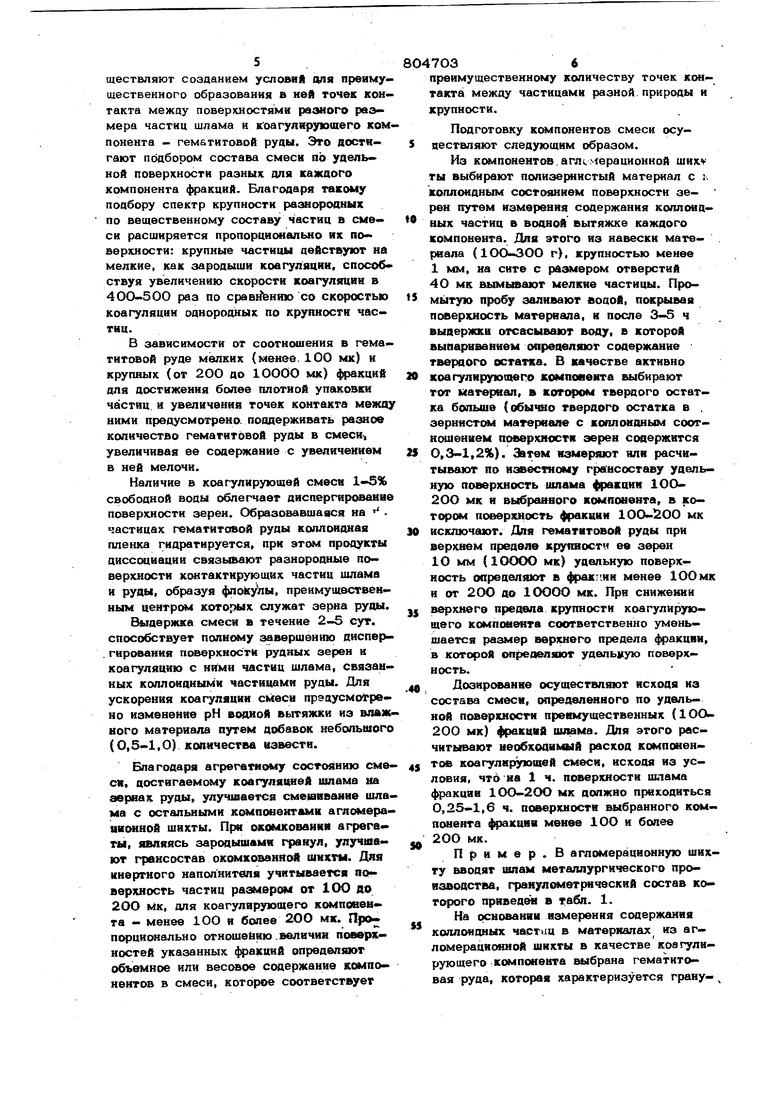

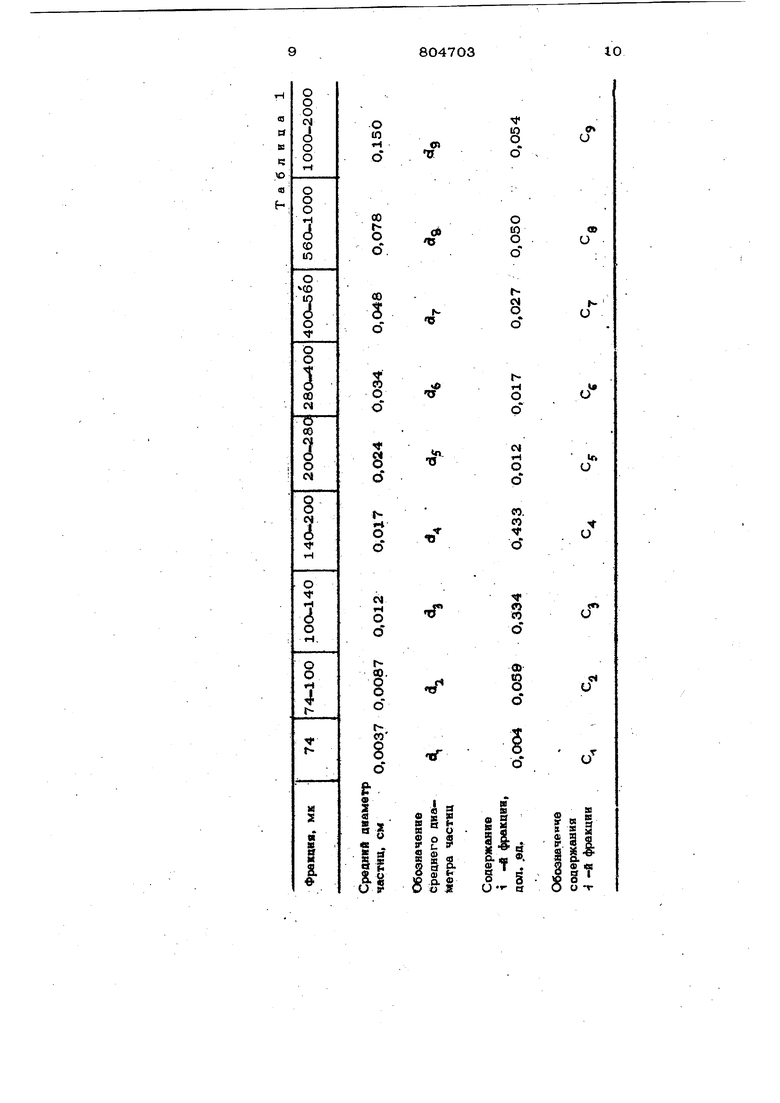

Пример. В агломерационную шихту вводят шлам металлургического производства, гранулсметрический состав которого приведен в табл. 1.

На основании измерения содержания

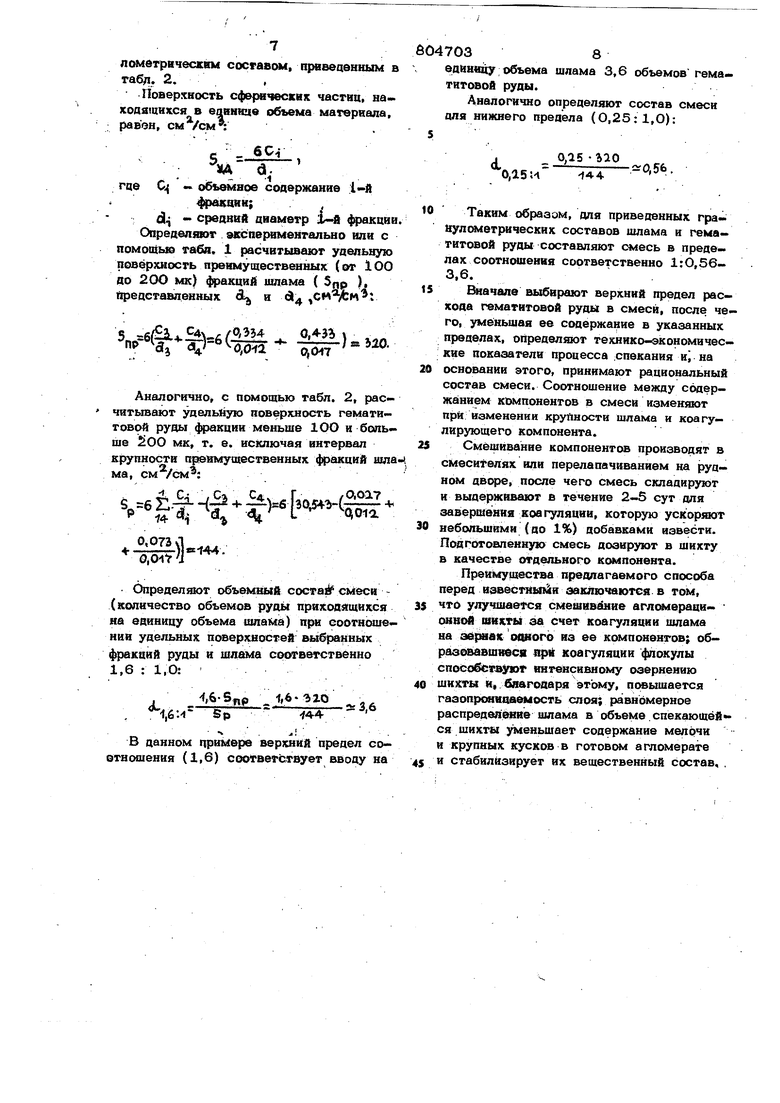

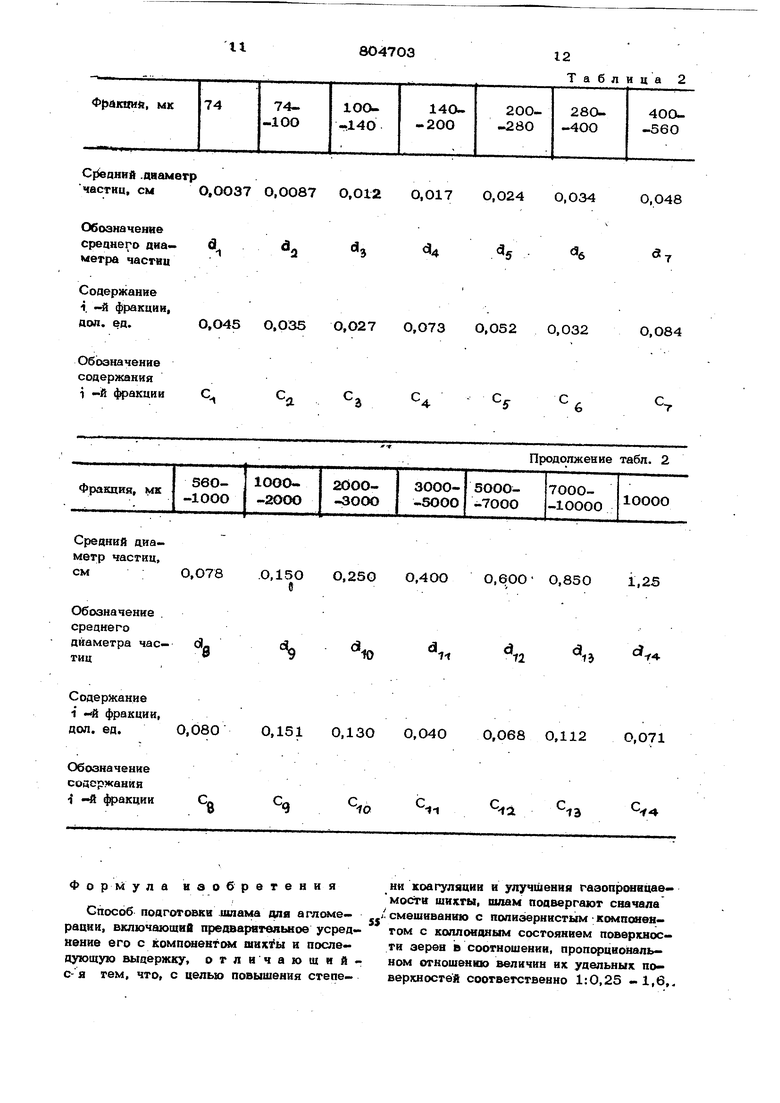

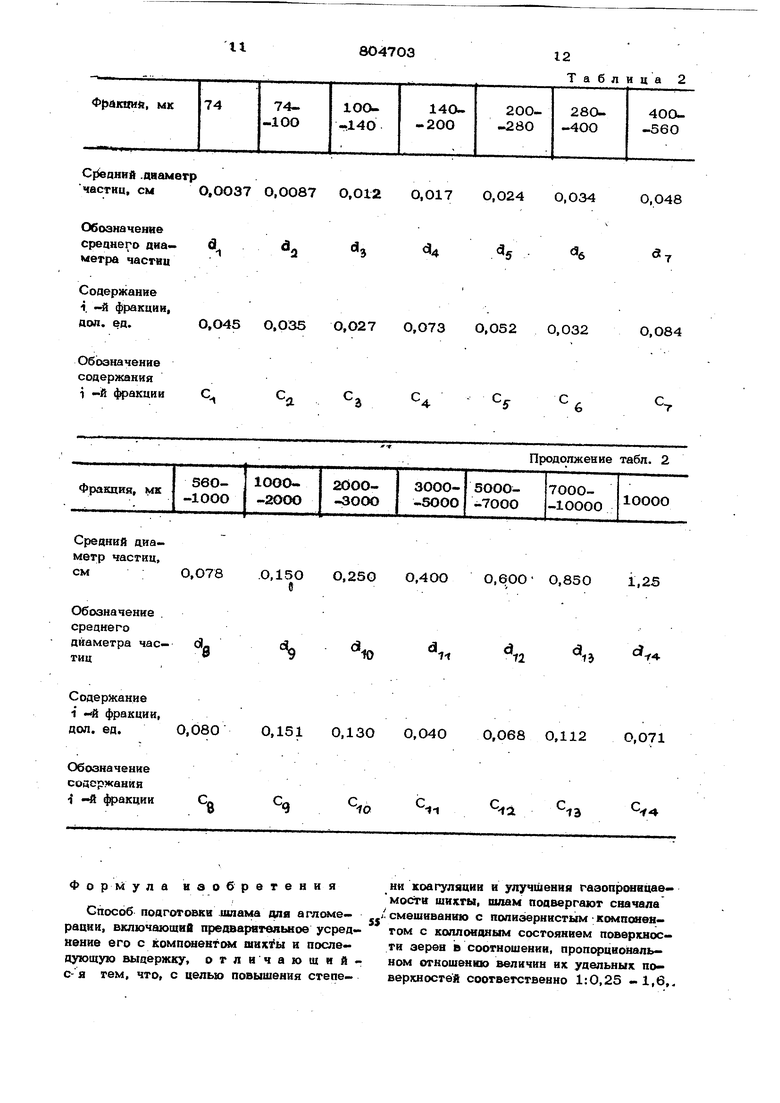

9 коллоидных частот в материалах из агломерационной шихты в качестве коагулирующего компонента выбрана гематитовая руда, которая характеризуется гранулсмвтрвческвм сосгавом. нрввеценным в габл. 2., гЬверхяость сф&рвческнх частиц, находящихся в еакнице объема материала, равен, д. где С{ - об1 емное содержание 1-й Ймикиин; cl - средний анаметр ЧРвкции Определшот экспериментально или с помощью табл. 1 расчитывают удельную поверхность преимущественных (от 1ОО до 2ОО мк) фракций шлама ( Snp ) (федставленных Aj и J (| Аналогично с помощью табл. 2, расчитывают удельйую поверхность гематитовой руды фракции меньше 1ОО и больше SOO мк, т. е. исключая интервал крупности преимущественных фракций шл ма, см Veg-t l- Ht H : Определяют объемный состав смеси (количество объемов руды приходящихся на единицу объема шлама) при соотноше нии удельных поверхностей выбранных фракций руды и шлша соответственно 1,6 : 1,0: 4 Jiil2 -Jd:. 1,6:i -f -. . 1; В данном гтримере верхний предел соотношения (1,6) соответствует вводу на 7038 единицу объема шлама 3,6 объемов темаТИТОВОЙ руды. Аналогично определяют состав смеси аля нижнего предела (0,25:1,0): . ,0,15 -гао %а5и .А4 Таким образом, для приведенных гранул (Я летрических составов шлама и гематитовой руды составляют смесь в пределах соотношения соответственно 1:6,563,6. Шачале выбирают верхний предел расхода гематитовой руды в смеси, после чего, уменьшая ее содержание в указанных пределах, определяют технико-экономические показатели процесса спекания KJ на основании этого, принимают рациональный состав смеси. Соотношение между содержанием компонентов в смеси изменяют при изменении круйности шлама и коагулирующего компонента. Смешивание компонентов производят в смесителях или перелапачиванием на рудном дворе, после чего смесь складируют и выдерживают в течение 2-5 сут для завершения коагуляции, которую ycKopsnoT небольшими (до 1%) добавками извести. Подготовленную смесь дозируют в шихту в качестве отдельного компонента. Преимущества предлагаемого способа перед известныйи заключаются в том, что улучшается смешившие агломераци- окной шихты за счет коагуляции шлама на аё1{шак ооного из ее компонентов; образовавшиеся npit коагуляции флокулы способствуют интенсивному озернению шихты и благодаря этому, повышается газопроницаемость слоя; равномерное распредеяение шлама в объеме. спекающей ся шихты уменьшает содержание мелочи и крупных кусков в roTOBUvf агломерате и стабилизирует их вещественный состав, . Срваивй .двамегр частиц, смО,ОО37 О,0087 0,О12 Обозначение среанего диаметра частиц Содержание 1 фракции, О,О45 О,О35 О,О27 дол. ед. Средний диаметр частиц, см0,О78,0,15О 0,250

d.

Содержание 1 и фракции, 0,151 0,130 дол. ед.0,080 Обозначение содержания { -и фракцииCQ Ф о р М ула изобретения ,Способ подготовки шлама для аглсимерации, включающей предварительное усред- нение его с компоненте и последуюшую выдержку, отличающийг с-я тем, что, с целью повышения степеТаблица 2

0,О48

0,084

Продолжение табл. 2

0,017 0,О24 0,034 0,О73 О,052 0,032 0,4ООО.бОО 0,8501,25 0,040 0,068 0,112О,071 13 ни коагуляции и улучшения газопроницаемости шихты, шлам подвергают сначала /смешиванию с полизернистым компонвнтом с коллоидным состоянием поверхности зерен в соотношении, пропорциональном отношению величин их удельных поверхностей соответственно 1:0,25 -1,6,,

13 8О47ОЗ14

причем удельную поверхность шламаИсточники информации,

определяют цля фракции в прецелах 1ОО принятые во внимание при экспертизе

20О мк, а компонента - за этим преае 1. Авторское свиаетепьство СССР

лом, а затем подвергают выдержке доh6 590351, кл. С 22 В 1/00, 1976.

влажности, превышающей максимальную. 2. Авторское свидетельство СССР

молекулярную влагоемкость на .М 42О670, кл, С 22 Е 1/ОО, 1972.

Авторы

Даты

1981-02-15—Публикация

1979-04-10—Подача