1

Изобретение относится к подготовке сырья для переплава его в металлургических печах, в частности к агломерации.

Известен способ усреднения агломерационной шихты - комплексное усреднение, по которому в штабель закладываются все отдозированные компоненты шихты. При этом содержание флюсов и топлива в штабеле несколько меньше, чем требуется по расчету для получения агломерата заданного качества, а корректировка шихты по их содержанию производится в шихтовом отделении аглофабрики tl.

Однако в связи с развитием явления сегрегации при формировании и разборке штабелей среднеквадратичные отклонения по содержанию железа в агломерате остаются высокими и составляют 0,7-1,3 абс..

На некоторых аглофабриках применяется технология усреднения, по кото-рой прибывающая аглоруда перед усреднением отгрохачивается на ситах со стороной ячейки 10 мм. После дробления класса более 10 мм, последний объединяется с классом менее 10 мм и отправляется на усреднительный склад, причем наблюдается тенденция уменьшения верхнего предела крупности аглоруды до 5-6 мм, что вызвано необходимостью борьбы с явлением сегрегации материалов при формировании и разборке штабелей.

Известен способ усреднения аглошихты, по которому после классификации отдельные сорта руд узкого класср менее 8 (10) мм подают в бункера установки, выполняющей роль дозиро-.. вочного отделения, после чего смесь, составленная в заданных пропорциях, юступает на усреднительный склад t2.

Преимуществом описанных способов усреднения является достижение высоких показателей усреднения при подготовке грубозернистых шихт: среднеквадратичные отклонения по содержанию железа в агломерате не превышает 0,3-0,4 абсД. Однако описанные способы усреднения агломерационной шихты с использованием приема выравнивания гранулометрического состава путем классификации или додрэбливания применимы лишь для грубозернистых (кусковых ) материалов и не могут быть использованы при наличии в усредняемой группе компонентов тонкоизмельченных материалов, например концентратов и шламов. Шихта подавляющего числа агломерационных фабрик отличается широким вовлечением в ее состав тонкодисперсных материалов (концентратов, шламов

и отходов металлургического производства (отсевов, шлаков,пылей и др.), что является источником колеблемости химического состава агломерата вследствие значительного различия химического и зернового составов компонентов шихты, а также сеграгации более крупных компонентов шихты на складах сырья в процессе усреднения. Кроме того, поскольку подача мелкодисперсных компонентов (концентрата и шлама) на усреднительный склад, а также процессы формирования и разборки штабеля сопровождаются неорганизован(%|м структурообразованием (комков разных размеров), то при этом возникает вещественная сегрегация усредняемых материалов. Отношение линейных размеров комков в штабеле, сформированном из подобных материалов, составляет более tOO, причем образовавшиеся комки имеют различный вещественный состав, в результате чего происходит разусреднение материала, а последующая выдержка его на складе приводит к значительному упрочнению комков. Поэтому образовавшаяся при формировании штабеля неоднородность химического состава

материала практически не устраняется на последующих стадиях переработки шихты (дозирование, смешивание, укладка на паллеты), а лишь усиливается при выполнении этих операций, что приводит к ухудшению показателей прочности агломерата вследствие наличия в нем неспекшихся включений материе ла, образовавшихся из указанных макроструктур,

Значительное разоитие этот процесс получает яри добавке к концентрату извести и 1иламв, имеюи1их повышенную 9

нология усреднения, при которой усреднению.подвергаются однородные по Зерновому составу составляющие агломерационной шихты после разру-. шения макрокомплексов и укрупнения мелкодиспе)сных материалов, причем пределы крупности выбираются из условий оптимальных тепловых и газодинамических характеристик слоя шихты и составляют 1,6-10,0 мм.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ усреднения агломерационной шихты, по которому конверторную пыль перед подачей приемных складов на усреднительный склад гранулируют на дисковых окомкОвателях в окатышИ диаметром 9,5 мм и более, которые затем смешивают с колошниковой пылью и окалиной и усредняют в штабелях 3.

Однако укрупнение одного из компонентов агломерационной шихты без укрупнения других мелкодисперсных составляющих усиливает процесс сегрегации, что приводит к снижению эффективности предложенного способа. Кроме того, грануляция агломерационной шихты до размеров комка свыше 9-10 мм нецелесообразна, исходя из условий оптимальных тепловых и газодинамических характеристик слоя агломерационной шихты, так как способствует ухудшению показателей прочности агломерата.

Цель изобретения - уменьшение колеблемости химического состава агломерата при использовании в шихте тонкозернистых влажных материалов.

Поставленная цель достигается тем, что согласно способу усреднения агломерационной шихты, включаю74склонность к структурообразованию. Процесс неорганизованного структурообразования связан прежде всего с наличием локально переувлажненных макрообъемов в смеси компонентов шихты и присущ тонкозернистым материалам ( концентрату, шламу и др/. При этом достаточно одной перегрузки, в смеси влажных компонентов образовались комки крупностью более 20-40 мм из частиц менее 0,1 мм. Следовательно, для получения однородного по химическому составу агломерата из многокомпонентных шихт. содержащих мелкодисперсные концентраты и шламы, необходима такая техщему подачу компонентов с приемных складов, окомкование одного из компонентов и смешивание его с остальными компонентами шихты, тран портировку на усреднительный склад, формирование штабелей, выдержку материалов в штабеле и его разборку, шихту перед усреднением подвергают обработке в смесителях при естественной влажности в водопадном режиме, а затем окомкоеывают в окомкователе при оптимальной влажности в режиме переката. При этом с целью интенсификации процесса разрушения локально переувлажненных макрообъемов концентрата и шлама при обработке, шихты в смесителе, на сборный конвейер дозируют шихту, содержащую дробящий компонент в количестве Б-+О от веса шихты.

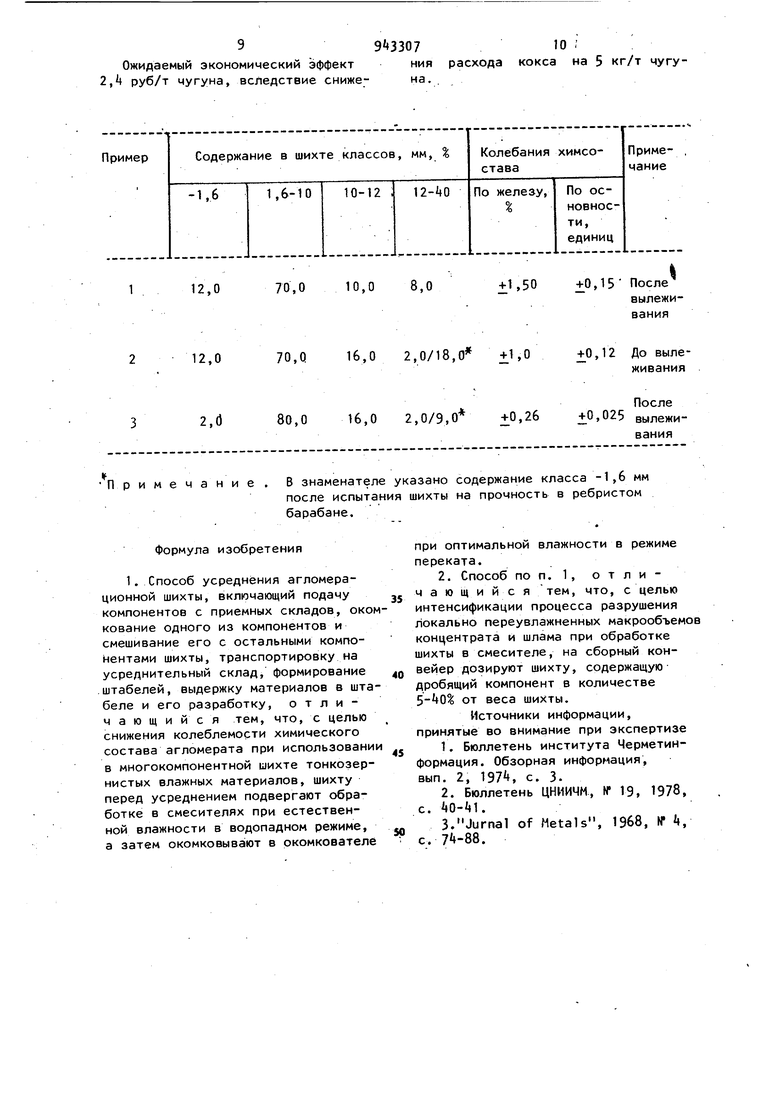

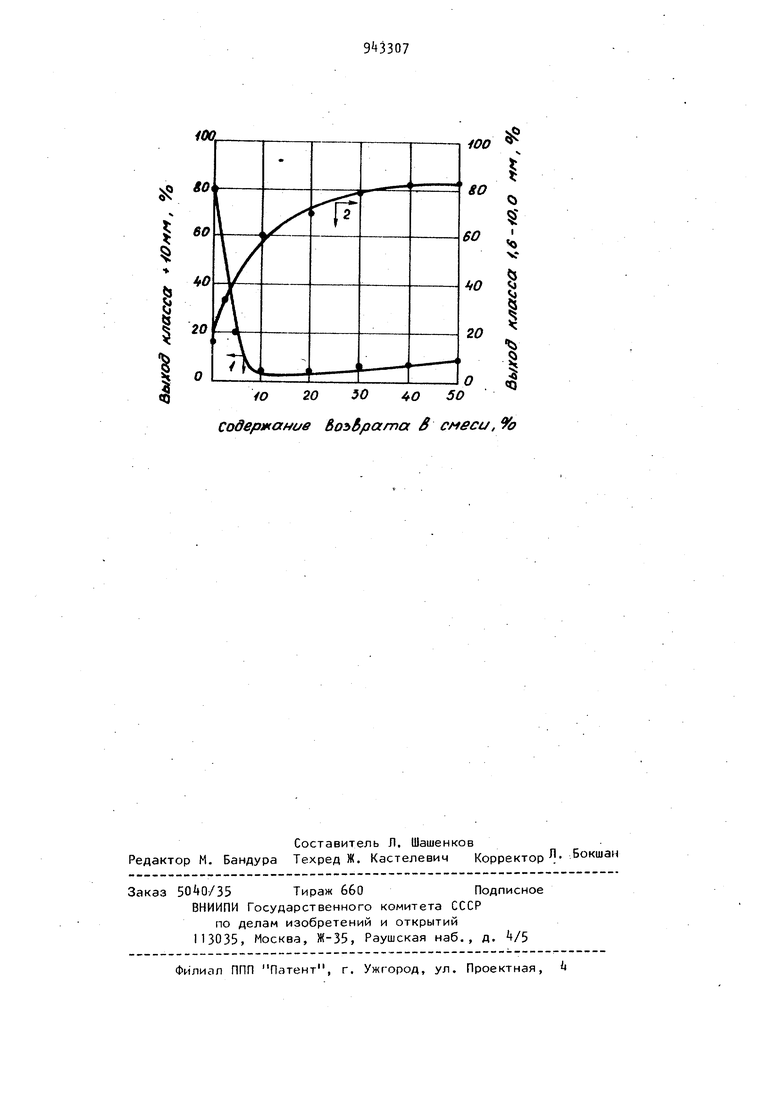

На чертеже изображен график, иллюстрирующий предлагаемый способ.

Дробление комков, состоящих из шлама и концентрата, осуществляется в смесителе под действием повышенных нагрузок на структуры, присущих водопадному режиму, а также вследствие дробления комков при взаимодействии с грубозернистыми составляющими агломерационной шихты (возврат, известняк, аглоруда).

Для усиления процесса дробления комков в шихту вводят от веса смеси материала, выполняющего роль дробящего тела. Выбор компонента для дробления образованных структур производится из имеющихся в шихте грубозернистых материалов. При этом дробящий материал не должен обладат самостоятельной способностью к грануляции, но его частицы могут служить центрами зарождения гранул. Из совокупности составляющих аглошихту компонентов наиболее полно этим требованиям соответствует возврат и аглоруда.

После обработки в смесителях шихта окомковывается в окомкователе при оптимальной влажности в режиме переката, способствующему развитию процессов окомкования, что приводит к преимущественному образованию гранул класса 1,6-10,0 мм. Затем выровненная по гранулометрическому составу агломерационная.шихта направляется на склад сырья, где подвергается усреднению и вылеживанию. В результате вылеживания гранулы упрочняются. Кроме того, грануляция

материала перед подачей на склад способствует устранению слеживаемости и образованию макроструктур в процессе последующих перегрузок материала вследствие уменьшения площади контакта между частицами.

Режим движения материала в барабанах (водопадный, перекат) регулируют изменением скорости вращения барабанов либо степенью их заполнения.

Добавка компонента, выполняющего роль дробящего тела, сверх указанно предела нецелесообразна вследствие перерасхода в шихту дефицитных крупнозернистых материалов, кроме того, незначительно уменьшается необходимое время обработки шихты для разрушения комков, что снижает э.ффективность способа. Добавка того же компонента ниже указанного предела способствует тому, что комки при обработке в смесителе разрушаются недостаточно.

Предлагаемый способ усреднения агломерационной шихты по сравнению с известным имеет следующие преимущества и отличия: способ предусматривает усреднение смеси после выравнивания ее гранулометрического состава, что сводит к минимуму явление сегрегации материала при формировании и разборке штабелей, причем выравнивание гранулометрического состава смеси производится при помощ ее обработки- в смесителях при естественной влажности, что приводит к разрушению локально переувлажненных макрообъемов шлама и концентрата, а также окомкованием смеси при оптимальной влажности, что способствует преимущественному образованию гранул класса 1,6-10,0 мм, при этом для интенсификации процесса дробления комков в смесителе в смесь добавляют дробящие компоненты в количестве lO-JO от веса смеси, кроме того, при реализации способа достигается практически полный вывод из смеси класса - 1,6 мм, переувлажт ненных макрообъемов и упрочнение гранул на 60-80 j следовательно, грануляция шихты перед усреднением и вылеживанием на складе способствует- устранению явления слеживания и неорганизованного образования макроструктур в процессе перегрузок материала, что в конечном итоге способствует улучшению качества агломерата по показателям прочности; таки образом, способ позволяет снизить колеблемость химического состава агломерата по содержанию железа и . основности до уровня + 0,25 и + 0,2б единиц соответственно, а также спекать .аглошихту при высоте слоя мм при увеличении производительности агломашин и упрочне нии спека. Пример ., Для определения эффективности предложенного способа усреднения агломерационной шихты проводят эксперименты. В лабораторн условиях традиционным способом закладывают штабель весом 200 кг, со стоящий из аглоруды Р.У, им. Дзержи ского (10 от всей .шихты), шлама НКГОКа (10%), извести (5) и концентрата (75%). Укладка штабеля про изводится послойно в шесть слоев. После вылеживания в течение 7 сут штабель дважды перебрасывают с мест на место, что позволяет производить усреднение, а затем шихта окомковывается в окомкователе 0 мм и скоростью вращения 16 об/мин (режим переката ) при оптимальной влажности после чего производится ее рассев и химанализ каждой пробы на содержа ние железа и на основность. Рйзультаты опытов сведены в таблице, из которой видно, что колебания по содержанию железа в пробах составляют ± 1,5%, а по основности - + 0,15. По зерновому составу шихта отличается неоднородностью: содержание класса - 1,6 мм в ней составляет 12,0%, в то время содержание макрообъемов размером 12,,00 мм составляет 8,0%. Пример 2 . Шихта того же состава и в том же количестве предварительно смешивается в барабане при скорости вращения k об/мин (водопадный режим), затем окомковывается при оптимальной влажности и скорости вращения барабана 16 об/мин (режим переката) и укладывается в штабель, где вылеживается в течение 7 сут. Предварительно в ребристом барабане 0 220 мм и скоростью вращения 40 об/мин окомкованная шихта в течение двух мин испытывается на прочность. Содержание класс 1,6 мм в шихте после испытания 18%. После вылеживания шихта, как и в предыду114ем случае, подвергается усреднению, рассеву после окомкрвания и химическому анализу. Из таблицы видно, что содержание класса - 1,6 мм в шихте снижается до 2%, количество класса мм составляет 2%. После вылеживания прочность гранул увеличивается, содержание класса - 1,6 мм после испытания в ребристом барабане . Пример 3 . Результаты экспериментальной проверки возможности добавки и целесообразного расхода грубозернистого материала выполняются на группе компонентов, состоящей из известкованного концентрата НКГОКа и шлама агломерационного производства, взятого в соотношении, указанном в предыдущих примерах. В примерах 3 и 4 окомкованная шихта не подвергается складированию в штабель и вылеживанию а сразу подвергается обработке в смесителе 0 мм и скоростью вращения 4 об/мин (водопадный режим). Расход возврата текущего производства аглофабрики на дробление комков изменяют от О до 50% от веса указанной группы компонентов с интервалом 5%. Представленные на чертеже (кривая 1) результаты опытов показывают, что даже 5% возврата достаточно для разрушения комков крупностью более 10мм, однако продолжительность обработки материала в смесителе при этом 7-8 мин. При добавке 40% возврата продолжительность обработки сокращается до 2-4 мин. Последующие порции возврата (сверх 40%) незначительно уменьшают необходимое время обработки смеси для разрушения комков. На основании этих данных устанавливаются пределы содержания грубозернистых добавок в смеси. Пример 4 , Поскольку гранулированная смесь подвергается в дальнейшем разрушающим нагрузкам в процессе транспортирования, перегрузок и укладки в штабель, то качество полученных гранул оценивают по их динамической прочности, определяемой посредством испытания навески в ребристом барабане 0 220 мм. Результаты испытания, приведенные на чертеже {кривая 2), показывают, что гранулы обладают достаточной прочностью при содержании возврата B смеси в пределах 5-40%.

Ожидаемый экономический эффект ния 2,4 руб/т чугуна, вследствие сниже- на.

10 ;

расхода кокса на 5 кг/т чугу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

70,0

12,0

70,0

12,0 В знаменателе указано Примечание после испытания шихты барабане. Формула изобретения 1. Способ усреднения агломерационной шихты, включающий подачу компонентов с приемных складов, око кование одного из компонентов и смешивание его с остальными компонентами шихты, транспортировку на усреднительный склад, формирование .штабелей, выдержку материалов в шта беле и его разработку, отличающийся тем, что, с целью снижения колеблемости химического состава агломерата при использовани в многокомпонентной шихте тонкозернистых влажных материалов, шихту перед усреднением подвергают обработке в смесителях при естественной влажности в водопадном режиме, а затем окомковывают в ркомкователе

10,08,0

fl ,50+0,15 После

вылеживания

16,0 2,0/18,0 +1,0

+0,12 До вылеживаниясодержание класса -1,6 мм на прочность в ребристом при оптимальной влажности в режиме переката. 2. Способ по п. 1, отличающийся тем, что, с целью интенсификации процесса разрушения локально переувлажненных макрообъемов концентрата и шлама при обработке шихты в смесителе, на сборный конвейер дозируют шихту, содержащую дробящий компонент в количестве от веса шихты. Источники информации, принятые во внимание при экспертизе 1.Бюллетень института Черметинформация. Обзорная информация, вып. 2, , с. 3. 2.Бюллетень ЦНИИЧМ, № 19, 1978, с. . 3.Jurnal of Metals, 1968, (f k, c. .

v5 оч

ч

Ю 20 50 40 50

Содер)кан11в Возврата S смеси.

100

Ч

V

Уо

Авторы

Даты

1982-07-15—Публикация

1980-12-30—Подача