Изобретение относится к окускованию металлургического сырья и может быть использовано в процессе подготовки компонентов агломерационной шихты к спеканию.

Известен способ, предусматривающий регулирование гидрофильности поверхности зерен компонентов агломерационной шихты, путем введения в нее поверхностно-активных веществ, которые избирательно адсорбируются на поверхностях зерен и уравнивают степень гидрофильности всех компонентов , что улучшает смешивание и окомкование 1.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ подготовки агломерационной шихты к спеканию, включающий смешивание, увлажнение и окомкование компонентов, заключающийся в том, что в шихте, поступающей на окомкование, содержание фракции 1-3 мм поддерживают на уровне 0,5-0,75 от содержания фракции меньше .0,05 мм. После смешивания шихту увлажняют, гранулируют и подают на спекание 2.

Известный способ предназначен для шихт с узким спектром крупности

зерен и не может быть осуществлен ; при спекании шихт, содержащих менее 25 и более 50% тонкоизмельченных железорудных концентратов, которые, в оснойном, представлены частицами меньше 0,05 №. В таких шихтах невозможйО поддерживать заданное соотношение между фракциями 1-3 и меньше 0,05 мм. Процесс окомкования в зна10чительной степени определяется зернами крупнее 3 мм. С увеличением их содержания и верхнего предела крупности спектр крупности шихты также расширяется. Однако известный способ

15 не учитывает влияния на окомксвание фракций шихты более 3 мм. Кроме механического состава шихты на процесс окомкования оказывают влияние разные значения физических свойств сос20тавляющих ее компонентов, главными из которых являются плотность, форма и поверхностные свойства зерен. Эти свойства определяются не только природой материала, но и его круп25ностью и методом дробления. Поэтому для шихт разной крупности и вещественного состава применение известного способа машоэффективно.

Цель изобретения - интенсификация

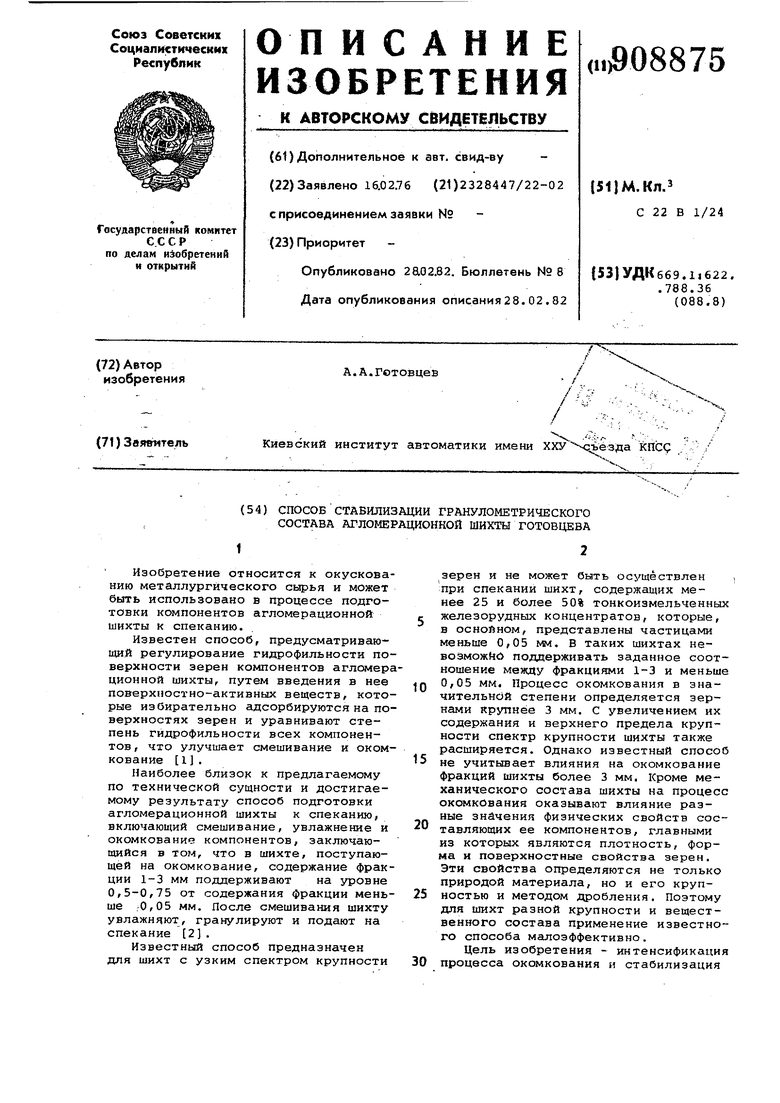

30 процесса окомкования и стабилизация гранул, получения равномерной по крупности структуры шихты. Поставленная цель достигается :тем, что в способе, включающем сме шивание, увлажнение и окомкование компонентов, по крайней мере у двух компонеитов шихты совмещают интерва лы влажности структурообразовании. Совмещение интервалов влажности структурообразования компонентов ших ты производят за счет изменения : удельной поверхности материала и разделения компонентов шихты на два потока, содержащие компоненты, интер валы влажности структурообразования которых имеют близкое значение влажности для каждого потока. В интервале влажности структурообразования зернистые материалы приобретают способность самопроизвольно агрегироваться под действием внут ренних сил связности с преимуществе ным образованием одного порядка величины агрегатов, Недоувлажненные зернистые материалы образуют рыхлые агрегаты и мелочь, а при влажности выше влажности самопроизвольного структурообразования данного материа ла отдельные агрегаты слипаются, об разуя крупные комки. Для каждого зернистого материала в зависимости от крупности зерен и их поверхностных свойств структурообразующая способность наблюдается при строго определенном интервале влажности. С увеличением дисперснос ти и гидрофильности зерен влажность при которой достигается агрегатная структура материала, увеличивается. Компоненты агломерационной шихты характеризуются широким спектром крупности зерен, разной их плотностью, формой и поверхностными свой ствами. Поэтому каждый из них имеет свое знг чение интервала влажности структурообразования.° При увлажнении такой смеси часть материала достига ет влажности, необходимой для самопроизвольного структурообрйэования, остальные же компоненты недоувлажне ны или переувлажнены. Первые из них образу,ют в окомкованной шихте мелоч а вторые - переокомкованные крупные комки. Уравнивание значений влажности стр1,ктурообразования между компонен тами шихты --разной природы и крупНО.СТИ создает условия одновременног вьрода материалов при увлажнении сьтеси на. оптимальный уровень структуры, при которой частицы интенсивно агрегируются. При этом уравнивается сила взаимодействия воды с каж дым компонентом шихты и влагообмен между ними улучшается.. Это также сп собствует стабилизации процессов сме шивания и окомкования. Уравнивание структурообразующей способности компонентов шихты производят путем изменения удельной поверхности материала или подбором компонентов шихты, интервалы влажности структурообразования которых тлеют близкие значения влажности. Технология способа состоит в следующем . Для определения состояния, при . котором каждый компонент.шихты достигает влажности структурообразо- вания, из материала отбирают по несколько образцов проб весом60-100 г, ха р ак т ери а ующих гра нулометриче ский состав данного компонента.После увлажнения каждой пробы до разной влажности их помещают в стаканы с известным объемом, например 3050 см , и подвергают постоянной работе виброуплотнения до прекращения усадки (ДЬ) материала. Затем пробу взвешивают, определяют влажность (W) и изменение dh. Значения W, при которых дЬ достигает максимальных величин, соответствует интервалу влажности структурообразования, т.е. состоянию, при котором материал способен самопроизвольно образовывать ai- регаты. Тот компонент шихты, у которого при исходной крупности интервал влажности структурообразования соответствует большему влагосодержанию, принимают за базовый. Путем частичного или полного дробления остальных компонентов шихть увеличивают их удельную поверхность до значения, обеспечивающего получение интервала влажности структурообразования каждого компонента, соответствующего по влаге базовому. При дроблении части компонента, ее смешивают с недробленной остальной частью и определяют интервал влажности структурообразования смеси. Если невозможно уравнять интервалы влажности структурообразования частичным дроблением материала, то производят дробление всей его массы или уравнивают с базовым только дробленную часть компонента. Контроль степени дробления компонентов шихты производят путем измерения спектра крупности или удельной поверхности материала. Уравнивание структуры предусмотрено производить также путем группировки компонентов на два потока и их раздельного окомкования с последующим смешиванием окомкованных шихт. Для этого образцы материалов, входящие в состав шихты, в воздушно-сухом- состоянии рассеивают на ситах 0,25 или 0,5 мм и определяют для этой мелкой фракции интервал влажности структурообразования. После этого компо- ненты группируют, подбирая в каждую группу материал, мелкая фракция которого имеет общее значение вла сности. соответствующее интервалу влажности структурообразования кагкдого компонента, входящего в данную группу. Группа компонентов каждого потокаимеет свое значение влажности, при .которой достигается наилучшая струк тура материалов. Так как в предлагае мом способе материалы разделяются по структурному признаку, то в разных потоках могут быть одни и те же компоненты. Компоненты шихты крупностью больше 0,5 мм являются бесструктурным и поэтому при наличии в шихте материалов, не содержащих мелкую фракцию, они группируются в отдельный поток. Способом предусмотрено ура нивание по структурному признаку части компонентов. При этом учитывают их содержание в шихте и расхождение по влаге интервала влажности структурообразования. Предпочтение отдают компонентам, которых в ишхте содержится больше, с близкими значениями интервалов влажности структурообразования. Окомкование шихты производят при оптимальной влажности для спекания, которая меньше нижней границы интервала влажности структурообразования компонентов с уравненной структурой на 0,6 - 3,2%. Нижний предел соответствует подогретой до 60-80С шихте, а верхний - холодной шихте. Это снижает отрицательное воздействие на спекание переувлажнения шихты. Пример. Структурной стабилизации подвергают агломерационную шихту, состав и крупность, которой представлены в табл.1, .Таблица,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки агломерационной шихты | 1983 |

|

SU1139762A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1011716A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ получения офлюсованного агломерата | 1988 |

|

SU1618769A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU697581A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

Магнетитовый концентрат

Все компоненты рассеиваиот на ситах 0,1 0,2} 0,5) 0,8; ,0; 2,0; 3,0г 5,0 и 10,0 мм и для каждой крупнОсти определяют влажность, при которой наблюдают максимальную усадку пробы материала объемом 50 см, что соответствует значению влажности

Магнетитовый концентрат

Гематитовая руда

Известняк

Смесь коксика

со штыбом

Возврат

0,074

35

структурообраэования компонента данной крупности.

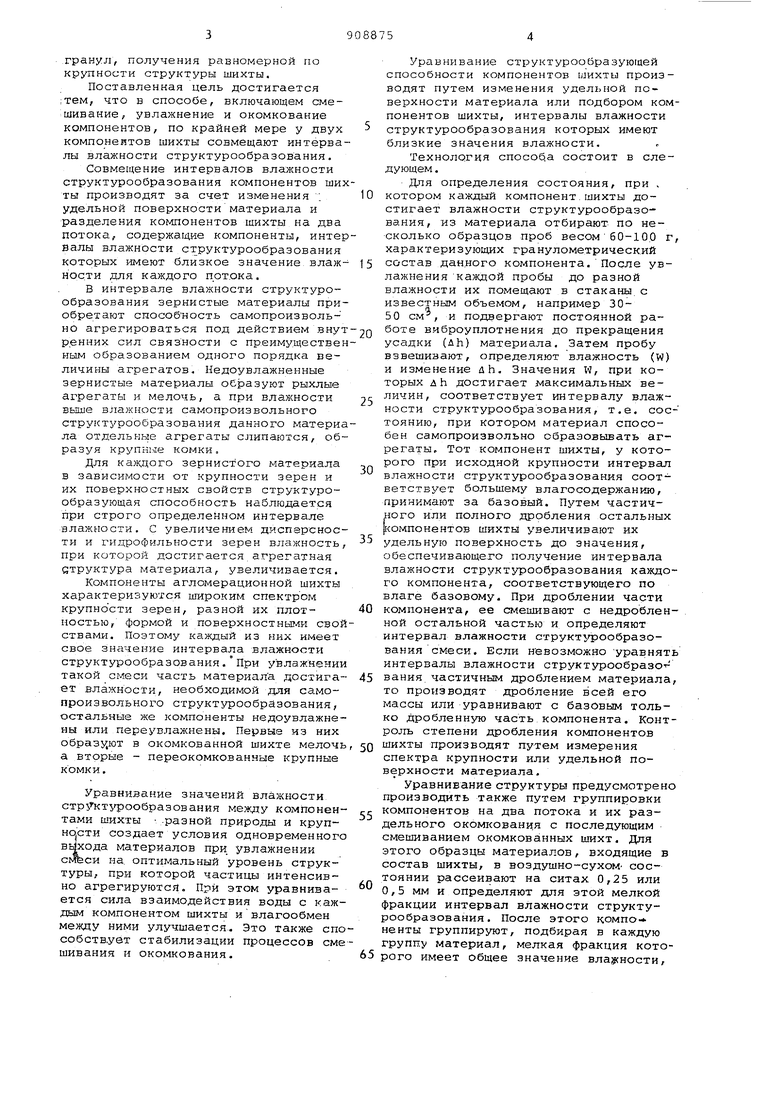

В результате испытаний получены значения влажности структурообразования, %, каждого компонента в завий симости от крупности, которые представлены в табл. 2.

Таблица2

14,212,410,810,29,6 8,9 7,3

В качестве базового компонента для одного потока шихты выбран магнетитовый концентрат, у которого самопроизвольное агрегирование достигается при влажности 11,0%.

В выбранном шаге изменения крупности компонентов влажность структурообразования материалов в смеси изменяется от-10,6 до 11,1%.

При окомковании такой щихты с влажностью 7,9% содержание в ней гранул крупностью 3-5 мм колеблется от

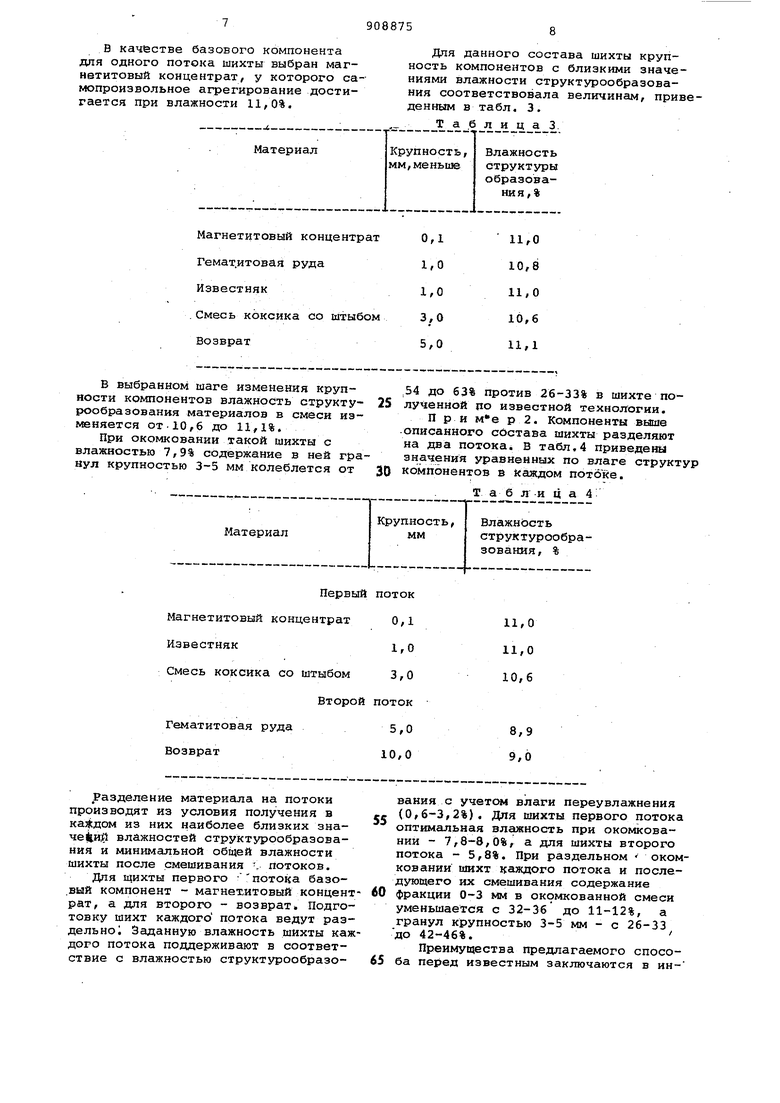

Первый

Магнетитовый концентрат Известняк

Смесь коксика со штыбом

Второй

Гематитовая руда

Возврат

Разделение материала на потоки производят из условия получения в кая|сдом из них наиболее близких зна4eiiHfl влажностей структурообразования и минимальной общей влажности шихты после смешивания % потоков.

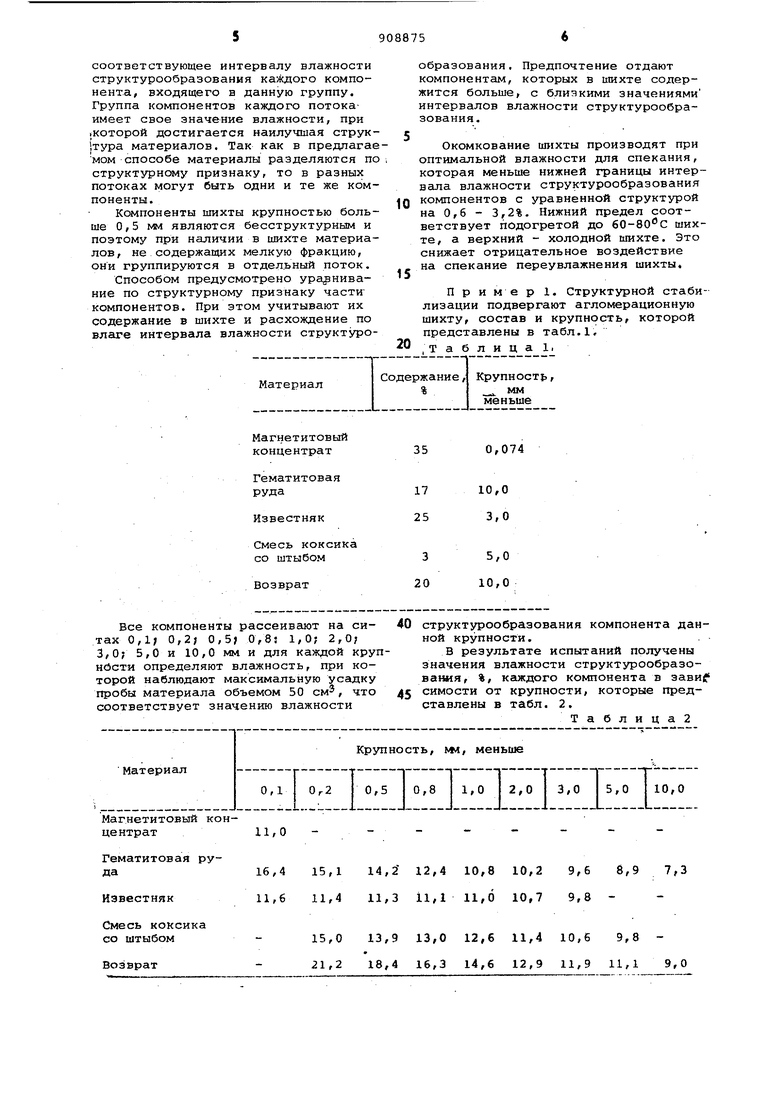

Для щихты первого - потока базо.вый компонент - магнезитовый концентрат, а для второго - возврат Подготовку шихт каждого потока ведут раздельной Заданную влажность шихты каждого потока поддерживают в соответствие с влажностью структурообразоДля данного состава шихты крупность компонентов с близкими значениями влажности структурообразования соответствовала величинам, приведенным в табл, 3.

Та.блицаЗ.

54 до 63% против 26-33% в шихте полученной по известной технологии. При р 2. Компоненты выше описанного состава шихты разделяют на два потока. В табл,4 приведены значения уравненных по влаге структур компонентов в каждом потоке.

Т а б ли ц а 4

11,0 11,0

10,6

8,9 9,0

вания с учетом влаги переувлажнения (0,6-3,2%). Для шихты первого потока оптимальная влалсность при окомковании - 7,8-8,0%, а для шихты второго потока - 5,8%. При раздельном « окомковании шихт каждого потока и последующего их смешивания содержание фракции 0-3 мм в окомкованной смеси уменьшается с 32-36 до 11-12%, а гранул крупностью 3-5 мм - с 26-33 до 42-46%.

Преимущества предлагаемого способа перед известным заключаются в интенсификации процессов ишхтоподготовки, главным образом, окомкования за счет оптимизации крупности каждого компонента, входяь егб в состав шихты. Уравнивание, структуры компонентов шихты между собой улучшает их смешивание и окомкование и способ ствует образованию более равномерной крупности гранул. Это интенсифицируе процесс спекания. Появляется возможность управления гранулометрическим составом готового агломерата за счет целенаправленного неравномерного рас пределения компонентов в смеси с целью, стабилизации крупности спека после разрушения. Разделение компонентов шихты на потоки снижает расход энергии на под готовку материалов. Формула изобретения 1. Способ стабилизации грануло метрического состава агломерационно шихты, включаюьшй смешивание г ув лажнение и окомкование компонентов, отличающийся тем, что, с целью интенсификации процесса окомкоцания и получения равномерной по крупности структуры шихты, по крайней мере у двух компонентов шихты совмещают интервалы влажности структурообразования. 2.Способ по п. 1, о т л и ч а юц и и с я тем, что совмегЕ еиие интервалов влажности структурообразования компонентов шихты производят путем изменения удельной поверхности материала . 3.Способ по.пп. 1 и 2, отличающийся тем, что совмещение интервалов влажности структурообразования компонентов шихты производят путем разделения материалов по крайней мере на два потока, содержащие компоненты, интервалы влажности структурообразования которых имеют близкие .значения влажности для каждого потока. Источники информации, поинятые во внимание при экспертизе 1.Авторское свидетельство СССР 246540, кл. С 22 В 1/244, 1969. 2.Авторское свидетельство СССР 414305, кл. С 22 В 1/00, 1974.

Авторы

Даты

1982-02-28—Публикация

1976-02-16—Подача