ка и расхода гверцого топлива на термообрабогку. Способ заключается в том, что извес няк укладывают на слой агломераынонной шихты н для получения высококачественной реакционноспособной и однородной по фиаико-химическому составу извести непосредственно после зажигания ее обрабатывают мазутом по всей ширине обжигаемого рлоя. Предлагаемый способ может быть реа лизован на агломерациьнных машинах, оборудованных двуслойной загрузкой. В процессе обжига известняка тепло, выделяющееся при горении твердого и жидкого топлива, регенерируется в верхней части спекаемого слоя агломерационнЬй шихты. При этом дефицит тепла в верхних горизонтах, спекаемого слоя, име ющий место при обычной технологии агло мерации, сокращается в 1,5 - 2 раза. Обработка известняка тонкораспыленным мазутом непосредственно после зажигани оказывает положительное влияние, как на те пературный уровень процесса и аопол- нительный нагрев верхних горизонтов спе каемого слоя, rak и на предохранение обожженной извести от образования карбо натной оболочки. Мазут, попадая на раск ленный слой, частично адсорбируется и коксуется на поверхности извести, образуя тонкий слой пассивирующей оболочки. Остальная часть мазута захватывается просасываемым воздухом и дойр1гается в зоне горения. Это объясняется тем, что фронт перемещения мазута и дожигание последнего осуществляется в верхних горизонтах .зоны горения и сопровождается полной утилизацией продуктов возгонки мазута, так как коэффициент замены твер дого топлива, -необходимого для обжига и известняка мазутом может достигать 2О-ЗО% без ухудшения качества извести и агломерата и нарушения режима работы эксгаустера. Кроме того, пассивация поверхности извести прдуктами кок-. сования значительно повышает ее прочность, снижает количество известковой пыли в процессе грохочения и транспорти ровки извести совместно с горячим возвратом. Увеличение расхода мазута сверх 30% от веса известняка приводит к образованию достаточно прочных спеков извести, не разрушак щихся при транспортировке и перегрузках, что требует дополнительных расходов на дробление. Ограничение нижнего предела связано со снижением эффективности пассивирующего воздействия и прочности известковых зерен. Снижение расхода мазута до 1517% приводит к резкому увеличению выхода пыли и образованию карбонатной пленки в ходе обжига в результате длительного контакта извести с просасываемым воздухом, содержащим воду и углекислоту. Другим необходимым условием для эффективной реализации предлагаемого способа являет я сохранение производительности аглом1ашины по выходу годного агломерата при догрузке слоя аглошихты известняком. Нарушение газодинамического режима при увеличении общей высоты слоя приводит к росту газодинамического сопротивления и снижению производительности аглоустановки. Исследования показывают, что сохранение производительности на том же уровне достигается при ограничении соотношения между высотой обжигаемой и спекаемой части слоя в пределах (0,130,17) : 1. Это соотношение справедливо для известняка и топлива крупностью до 3 мм. Использование более крупного известняка (3-8 - 3-10 мм) связано с увеличением дополнительных затрат на. установку соответствующих грохотов с электроприводом и сопровождаэтСя снижением степени обжига с 85-92% для известняка крупностью О-З мм до 6066% для известняка крупностью 3-8 мм. Расчеты показывают, что укрупнение известняка до указанных пределов экономически неоправдано. В зависимости от высоты спекаемого слоя, составляющей, мм: 250; ЗОО; 35О; 4ОО, высота догружаемого извест-, няка изменяется от 30-40 до 50-70 мм соответственно, что укладьшается в пределы указанного соотношения. При этом расход извести, степень обжига которой составляет 85-92%, находится в пределах 5,5-7,5% на 1т агломерата. Слоеный пирог после окончания процесса подвергается грохочению в хвостовой части машины, при этом известь в смеси с возвратам дозируется и направляется на сборный конвейер. Введение в аглОшихту извести в указанном количестве позволяет не только сохранить, но и существенно увеличить производительность аглоустановки за счет улучшения качества агломерата, т. е. увеличения выхода годного до 90 - 92 %. Пример. Обжиг известняка и спекание агломерационной шихты проводя в агломерационной чаше диаметром 230 мм, высотой 400 мм. Высота спекаемого слоя составляет 300 мм, высота догружаемого известняка 50 мм. Для исслецований используют известняк Бленовского месторождения и коксовую ме-. лочь крупностью 0-3 мм. Расход твердого топлива корректируют в зависимости от расхода мазута. Общий расход топлива для обжига известняка составляет 10%. Расход коксовой мелочи на спекание аглошихты составляет 4,2% от ее веса. Ших- та состоит из 1ОО% железорудного концентрата основностью 1,55. Перец загрузкой чаши агломерационную шихту смешивают и окомковывают в барабане диаметром 5ОО мм и 12ОО мм. Длитепьность смешивания и окомкрвання : составляет 1 и 2 мин соответственно. После авухкратноро сбрасывания слоено к го пирога выделяют мелочь фракции О-5 мм и используют в агпощихте в количестве 6,8%. Пробы извести отбирают ОЛЯ анализа на CaOg и СаО. Мазут нагретый до 80, после зажигания подают в течение 1 мин эвольвентной форсункой.

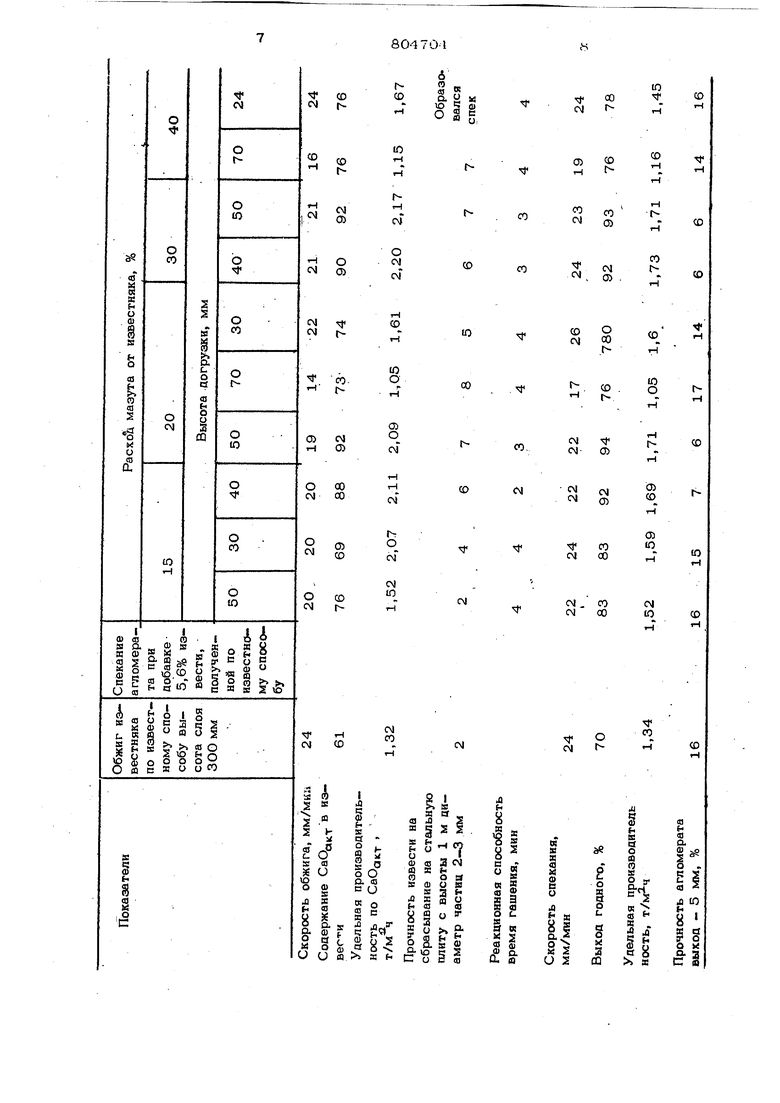

Результаты совместного обжига известняка и спекания агломерационной шихты представлены в таблице.

В оптимальных условиях процесса (расход мазута 2О-ЗО% от веса известняка и высоте догрузки известняка 4О50 мм. Соотношение обжигаемого и спекаемого (0,13-0,17) : 1), значительно возростает качество извести и агломерата, а также-удельная производительность установки по сравнению с результатами обжига по известному способу

Выход CaOajjT увеличивается на 2731% (абс), удельная производительность по СаОам повышается на 56-50% (отн).

Прочность известняка на сбрасывание возрастает в 3-3,5 раза, реакционная способность в 2 раза.

Выход годного агломерата и удельная производительность установки по сравнению с известным способом увеличивается на 9-11% (абс) и 26-29% (отн.) соответственно. Выход фракции менее 5 мМ после двухкратного сбрасывания агломерата уменьшается более, чем в 2 раза. QS04 Формула ваобретения Способ агломерации.руц и концентратов, включающий загрузку шихты на агломерационную машину и последующую укладку слоя известняка в смеси с твердым . топливом, его зажигание и термообработку с прососем возоуха, отличаюшийс я тем, что, с целью улучшения качес ва и повышения эффективности процесса, высоту слоя известняка поццерживают в пределах 0,13-0,17 от высоты слоя ших70 . 5 . во Ш ты, при этом в слой известняка после зажигания вводят мазут, расход которого, составляет 20-30% от веса известняка. Источники информации, принятые во внимание при экспертизе 1.Заявка Франции N 23О3861, кл. С 22 В 1/20, 1975. 2.Берштейн Р. С. и др. Совершенствование технологии спекания агломерата, Промань, Днепропетровск, 1975, с. 1734.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения офлюсованного агломерата | 1977 |

|

SU692875A1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1744131A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-04—Подача