(54) СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ очистки агломерационных газов | 1977 |

|

SU840166A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

. - -

Изобретение относится к области агломерации железных .руд.

Известны способы получения офлюсованного агломерата спеканием на аглоленте с введением в лошихту возврата и флюсов (известняка, доломита долрмитизированногр известияка и др.), что улучшает качество доменного агломерата и уменьшает выброс сернистых соединений в атмосферу. Для повышения газопроницаемости аглошихты и увеличения скорости спекания в аглошихту вводят известь II.

В связи с высо5:ой стоимостью извести ее вводят в шихту в ограниченных количествах (обычноне более 20-25% от веса флюсов), а остальные флюсы представлены карбонатами, для диссоциации которых требуется повышенный расход топлива.

Недостатками этих способов являются необходимость расходования сравнительно дорогой извести, повышенный расход топлива на диссоциацию карбонатов, а агломерат имеет пониженную прочность, что, в свою очередь, ухудшает технологические показатели доменного процесса Кроме того, с отходящими газами в атмосферу

выбрасываются большие количества пыли и окиси углерода.

Наиболее близким по технической сущности и достигаемому результату является способ двухслойного спекания агломерационной шихты, включаюший загрузку постели и шихты, причем шихта загружается слоями с основностью соответственно 2,5-3 и 0,8 зажигание шихты и просос через нее воздуха 12,

Недостатки этого способа в том, что образующийся достаточно прочный агломерат имеет неравномерный по модулю основности состав, что отрицательно сказывается на работе доменной печи.

Цель данного изобретения - стабилизация модуля основности агломерата и сокращение расхода извести и уменьшение удельного расхода топлива и выбросов пыли, окиси углерода и окислов серы с отходящими газами в атмосферу.

Цель достигается тем, что часть карбонатного флюса, а именно 50-100% весовых фракций крупностью 1-5 мм, укладьгаают равномерным слоем на постель перед загрузкой шихты. Вьшедение большей части карбонатных флюсующих компонентов из состава шихты улучшает тепловой баланс процесса спекания, так как тепло, вьщеляюшееся при горении топлива, не рас ходуется на терлАиескую диссоциацию карбонатных флюсов, а целиком используется на протекание процесса агломерации, что позволяет уменьши удельный расход топлива. .Оставшиеся b шихте ка бонатные фпюсуюаще компоненты в количеств не более 50 вес.% представлены наиболее тонкими частицами с размером меньше 1 мм, в связи с чем в них быстро протекает процесс термической диссоциации с выделением углекислоты (СОг), окислы кальция и магния вступают во взаимодействие с рудными компо нентами с образованием расплавов, что повышает качество агломерата. Наиболее крупные частицы карбонатного флюсующего компонента, уложенного на постель под слой шихты, подвергаются термической диссоциации за счет физического тепла агломерационных газов, выходящих из слоя спекаемой шихты, причем верхний предел кру ности частиц флюса (5 мм) позволяет полност завершить процесс диссоциации за время на.хождения част1Щ на аглоленте (у более крупных частиц диссоциация протекала бы не полностью). Использование физического тепла отходящих ап1омера.11ионных газов на диссодаацию флюсов повышает тепловой КПД процесса агломерации. Нижний предел крупности частиц флюса (1 мм) обеспечивает достаточно высокую газопроницаемость слоя флюса на по стели; и ие приводит к увлека1гаю частиц флюс потоком аглогазов и просасыва шо их сквозь слой постели. Обоясжешые частицы флюса, улож гнного па постель, при грохочении спека переходяг в состав возврата и их снова возвращают в агло шихту. Поскольку эти частицы полностью обож жены на первой стадии своей перерабЬткй и представлены окислами, то на втором этапе 6 гоставе возврата они уже не требуют затрат тепла на термячёскук дисс6циацию, что облегчает переход окисловВ состав агломерата при спёкаййй, 4fo в сй(эю очередь, повышает ка: чёство и оШородность а;гломерата, стабилизи - руёт модуль основности во всей массе агломера-та и сокращает удельный расход Tonimisa: Поскольку твердое топливо является од1шм йз р снрвнь1х источников серы в аглоишхте (по крайней мере для большинства аглофабрик Европейской части СССР), то сокращение удельного расхода топлива пр геодйт к уменьшению выбросов окислов серы с отходящими аглогазамн в атмосферу. Удельный выход окиси углерода прямо пррпЬрцйоналён удельному расход топлива, и

4 сокращение удельного расхода топлива по предлагаемому способу приводит к соответствующему уменьшению выбросов окиси углерода с отходящими аглогазами. Распределение частей флюсов, вводимых непосредственно в шихту и укладьтаемых на постель под слой шихты, обусловлено следую1ЦИМИ факторами. Наиболее выгодно все количество флюса, подаваемого на агломерацию в виде карбонатов, укладывать на постель под слой щихты. Однако, в связи с тем, что на разных аглофабриках удельный расход флюса колеблется в пределах 80-260 кг на 1 т агломерата, то на аглофабриках с большим удельным расходом карбонатного флюса физического тепла аглогазов может оказаться недостаточно для полной термической диссоциащш карбонатов. В этом слзд1ае на постель под слой шихты допустимо укладывать мешшую долю карбонатного флюса (50-60 вес.%) .На аглофабриках с малым удельным расходом флюса (около 100 кг на 1 т агломерата) под слой шихты на постель укладывать все количества карбонатного флюса, а мелкие фракции карбонатов, образз ющихся в процессе по- . мола, целесообразно использовать в качестве реагента при санитарной очистке отходящих газов от окислов серы или для опудривания твердого топлива, вводимого в состав аглоujMXTbi для улугщегшя его сматаваемости и комкуемости. С учетом изложеьшого, количество карбонатных флюсов, укладываемых на постель под слой шихты, может быть принято в пределах 50-100% от общего расхода к рбонатемх флюсов. П р и м е р. Получают офлюсоваю1ый (модуль основности 1,3) агломерат из шихты состава,%: руда железная (Криворожская) 57 ( 3 мм), возврат 19 ( 5 мм), известняк (Еленовский, Донбасс) 12 ( 5 мм), коксик (Донецкий) 5 (. 3 мм), влага 7. На постель из возврата крупностью 5-10 мм, уложенного на колосшпсовой решетке равномерным слоем высотой 20 мм, укладывали известняк крупностью 1 -5 мм в количестве 56% от веса идущего иа агломерацию известняка (6,7% от веса 1шхты). Остальные 44% известаяка (5,3% от веса шихты) крупностью 0-1 мм смеиотали с другими компонентами аглошихты. Окомковашгую шихту укладывали слоем высотой 260 мм поверх слоя крупного (1-5 мм) известняка. Затем газовой горелкой зажигали шихту и производили спекание при скорости просасывания воздуха 0,60,7 . После грохочедая отсев крупностью 0-5 мм в виде возврата направляли в тшЬсту. Частицы крушюга известняка, уложенно

го под слой ишхты, полностью обжигались до Са(ОН)г и в составе возврата поступали на спекание следующих порций аглошихты. Годный агломерат получен прочный и однородный по модулю основности.

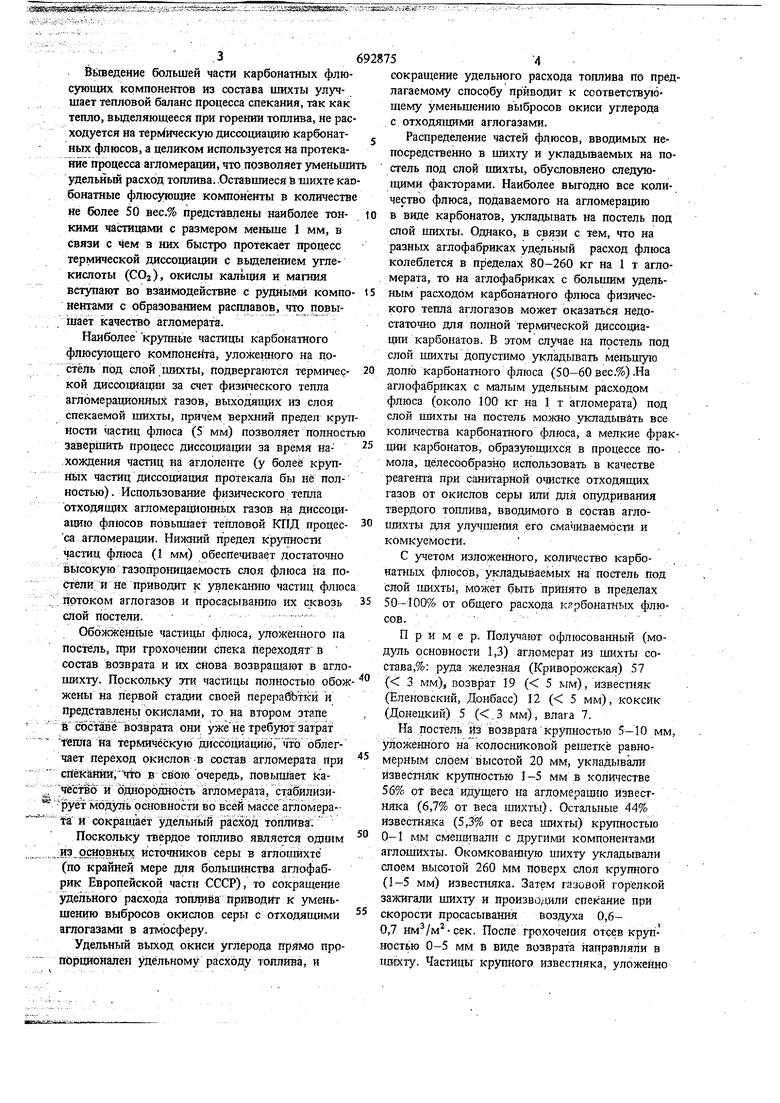

Продолжительность спекания шихты высотой - 260 мм, мин

Вертикальная скорость процес спека тя, мм мин

Производительность по

годному ,

Выход класса 0-5 мм,% Выход годного агломерата,%

Выход класса 10 мм после 10-кратного сбрасывания с высоты 2 м,%

Удельный .расход твердого топлива на 1 т годаого агломерата, кг/т

Удельный выход отходящих газов в расчете на 1 т агломерата им.;

Удельный выход с отходящим газами

а)окиси углерода, кг/т

б)окислов серы, кг/т Примечание.

Как видно из таблицы, удельный расход твердого топлива сократился на 17%, а выход вредных веществ уменьшился: окиси углерода на 30%, окислов серы на 17, пыли на 81%.

В таблице приведено сравнение некоторых показателей получения офлюсованного агломерата по данному способу и по общеприн5пх й технологии при прочих равных условиях .

11

13

12

21,722,6

23,6

20

65 75 1020

64

61

1100

ИЗО

32 2,5

38

37

2,8 3

ц ы: Juvгзaciai ii ШiJa -Saййs« «яг- ;,«S:ЙS 2-«

Расход извести в аглошихту не потребовался, поскольку она поступала в достаточных J foличecтвax (4% от веса шихты) в составе возврата. Па слой постели укдадывали слой (90 мм высотой) шихты, содержащей все количество флюса (модуль основности m g 2,4), а сверху укладьгеали слой (170 мм высотой) неофлюсованной шихты (модуль основности 0,7). . f l / -Таким образом предлагаемый, стабилизировать модуль осиовности агломерата, сократить расход извести при одновремеином уменьшешш расхода твердого топлива и выбросов токсичных веществ в атмосферу с отходящими газами, что улучщит экономику производства офлюсованного агломерата и сани1арное состояние возд5шшого бассейна. Формула изобретения Способ получения офлюсованного агломерата, включающий загрузку постедй и шИхты, зажигание шихты и просос через нее воздуха, о т л и и с я тем, что, с целью стабилизации модуля основности агломерата, сокращения расхода извести и уменьшения удельного расхода топлива, выбросов пыли, окиси углерода и окислов серы с отходящими газами, на постель перед загрузкой шихты равномерным слоем Закладывают карбонатный флюс крупностью 1-5 мм в количестве 50-100 вес.% от флюса, вводимого в щихту. Источники информации, принятые во внимание при экспертизе 1.Вегман Е. Ф. Теория и технология агломерации. М., Металлургия, 1974, с. 34-35. 2.Авторское свидетельство СССР № 242195, кл. С 22 В 1/20, 1967. :

Авторы

Даты

1979-10-25—Публикация

1977-02-07—Подача