J

:

9

Изобретение относится к подготовке руд и концентратов к металлургическому переделу и может выть использовано при производстве офлюсованного агломерата для выплавки углеродистого ферромарганца флюсовым процессом в рудовосстановительных печах.

Известен способ подготовки шихты для производства офлюсованного марганцевого агломерата, включающий дозирование компонентов, последовательное их смешение, увлажнение и окомкование с введением измельченного флюса ij .

Недостатки данного способа подготовки агломерационной шихты существенное усложнение технологической схемы агломерационной фабрики и эксплуатации агломерационного оборудования, а также низкая стойкость полученных агломератов против воздействия влаги.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подготовки аглошихты к спеканию, включающий высокотемпературный обжиг доломита и смешивание его с компонентами шихты, увлажнение и окомкование 2J .

Недостатками известного способа являются сравнительно низкая производительность агломашины, большой расход восстановителя (140-160 кг/т а также непригодность полученного агломерата для выплавки углеродистого ферромарганца ввиду рассыпания агломерата при взаимодействии содержащейся в нем неассимилированной извести (доломита) с влагой шихтовы материалов и водяными парами колошникового газа в ванне электропечи. В связи с этим углеродистый ферромарганец выплавляется в мощных электропечах с использование неофлюсованного марганцевого агломерата и характеризуется весьма низким извлечением марганца, не превышающим 70%, высоким удельньм расходом электроэнергии (4600 квт.ч/т), сравнительно: малой производительностью печей.

I.

, Основной причиной высоких потерь

марганца с отвальньми шлаками и низких технико-экономических показателей производства углеродистого ферромарганца является работа печей на неофлюсованном агломерате и применение в шихте сырого известняка (доломита) до 800-1000 кг/т сплава Из-за гидратации неассймилированной извести, приводящей к рассыпанию агломерата, получить прочный паровлагостойкий офлюсованный агломерат (CaO/Si02 1,2-1,5) невозможно.

Цель изобретения - интенсификация процесса ассимиляции окислов кальция и магния марганцевым расплавом, увеличение производительности агломашнны и снижение расхо5 да твердого топлива.

Поставленная цель достигается тем, что согласно способу подготовки агломерационной шихты к спеканию при производстве офлюсованного мар0 ганцевого агломерата, включающему высокотемпературный обжиг доломита и смешивание его с компонентами шихты, увлажнение и окомкование, обжиг доломита осуществляют при 17505 .

Физико-химический анализ процесса агломерации свидительствует о том, что спекание офлюсованного марганцевого агломерата ввиду сложного

0 характера ларгаНцево-рудного сырья и 1Ш1ХТОВЫХ компонентов имеет свои особенности, которые не учитываются в существующих способах подготовки шихт пepieд агломерацией.

5 Анализ диаграмм состояния МпОSiO , МпО-СаО, MnO-CaO-SiO , MnO-MgO, СаО-Ге Оз СаО-Мп Ол показывает, что при спекании марганцевого агломерата температурный интер-

Q вал протекания реакций, однотипных с реакциями получения железорудного агломерата, смещается в область более высоких температур на 150200 С. Однако создание высоких тем, ператур не решает задачу получения прочного паровлагостойкого офлюсованного марганцевого агломерата. Одной из причин этого является образование на частицах окиси кальция сплошных слоев, состоящих из 2СаО

0 «8102 и BCaOSiOrj, сильно тормозящих массообмен. Сравнительные иссле-г дования показали, что в случае спекания железорудного офлюсованного агломерата эти слои разрываются

5 окислами железа, тогда как окислы марганца при тегшературах агломерации слабо проявляют свойства нарушения сплошности оболочки, состоящей из ортоХ2СаО Si02) И трисиликата

0 кальция (CaOSiOj).

Предварительный высокотемпературный обжиг доломита позволяет в процессе спекания аглошихты стабилизировать в системе Mn-Si-0-Mg-Ca об5 разуюциеся структурные фазы и тем самым исключить, рассыпание агломерата при взаимодействии на него водяного пара колошникового газа и влаги шихты.

0 Предварительный обжиг при температурах менее 1750°С не позволяет стабилизировать кристаллохимическую структуру доломита, и применение его в качестве флюса при спекании не

5 обеспечивает паровлагостойкость аглрмерата. В то же время обжиг при температурах выше 1850°С нецелесообразен, так как происходит оплавление доломита и ухудшаются техникоэкономические показатели,.обжига.

При высокотемпературном обжиге доломита происходят процессы спекания материала, заключающиеся в том, что малые кристаллические зерна под влиянием молекулярного (атомного) сцепления срастаются друг с другом в компактное кристаллическое тело. Обжиг при температурах выше вызывает рекристаллизационный рост кристаллов, в результате чего происходят процессы интенривного спекания доломита. При этом наряду, с образованием поликристгшлических зерен идет процесс исправления дефектов их структуры, ИМе ОС1ИХСЯ в

первичной кристаллической решетке. Процессы заживления.кристаллов доломита сопровождаются понижением активности вещества, а такхсе увеличением кажущейся плотности (более 3,0 г/смЗ. При обжиге известняка и доломита при 1000-1100°С образующиеся кристаллы оксида кальция и магния высокодисперсны и имеют большое количество искажений в кристаллической решетке, что обуславливает высокую активность извести. При этом известь (доломит), полученная при таких емпера.турах обжига, имеет пониженную плотность (1,7-2 к/см и максимальную порис-тость.

Предлагаемый способ подготовки агломерационной шихты для производства офлюсованного марганцевого агломерата опробован в крупнолабораторных условиях следующим образом

Доломит фракции 3-0 мм предварительно обхсигают во вращающейся трубчатой печи при 1700-1900 с. Химический состав полученного обожженного доломита мас.%: СаО 59- MgO 29,5; Si02 4,3; п.п.п.-0,1. Затем производят дозирование, смешение, увлажнение, окомкование в ишековом смесителе компонентов аглошихты и подают н спекание в полупромьпчленную установку площадью спекания 1 м.

Высота спекаемого слоя во всех опытах 350 мм, начальное разрежение под колошниками 800 MI вод.ст., продолжительность зажигания 1,5-2 мин

при 1200°С. Выход годного из .спека определяют по содержанию фракции 4-10 мм после разового сбрасывания пирога агломерата с высоты 2. м.. Механическая прочность агломерата

определяется согласно ГОСТу 15137-77. Паровлагостойкость агломерата определяют по содержанию фракции 5 мм после обработки парой в течение 90 мин пробы агломерата фракции

Ю-вО мм весом 1 кг.

Увеличение обожженного флюса при проведении спеканий более 40% приводит к снижению производительности, а введение флюса менее 20% не обеспечивает необходимое отноиение

CaO/MgO в агломе)ате, что приводит к снижению его прочности.

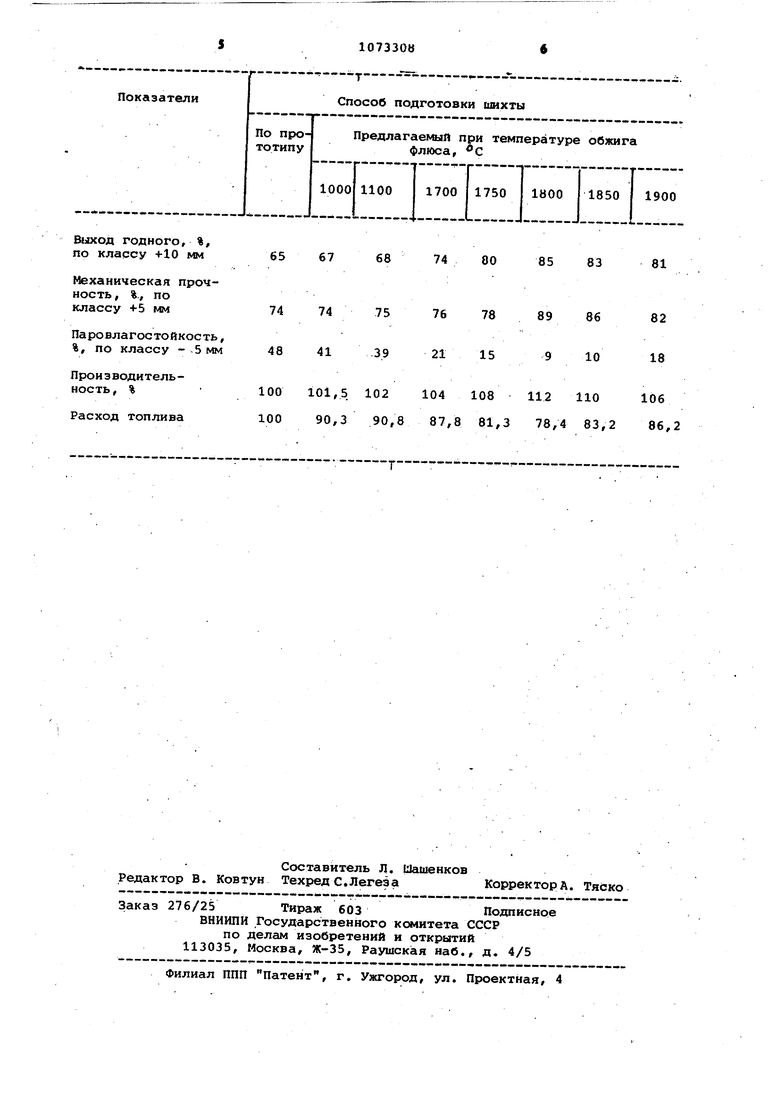

Основные показатели по получению агломерата с использованием предла-

гаемой подготовки по сравнении с известной аглошихты приведены в табли- це.

Анализ приведенных в табл. данных показывает, что оптимальной температурой обжига доломита является 1750-1850С.

Приведенные выше данные результатов прол ышленных опытов по спеканию офлюсованного марганцевого агломерата показывают, что получение агломерата по предлагаемому способу подготовки аглом(грационной шихты позволяет получить прочный агломерат, не разрушающийся при воздействии на него водных паров, за счет более полного усвоения свободной окиси кальция и стабилизации физической структуры агломерата. Кроме этого, снижается расход твердого топлива на 20% и на 15-20% увеличивается выход годного.

Полученный офлюсованный агломерат опробован при выплавке углеродистого ферромарганца г полупромышленной электропечи ОКБ-616. Установлено, что применение агломерата, полученного по предлагаемому способу, позволяет стабилизировать электрический режим выплавки, повысить производительность печи на 12-15%, . снизить расход кокса на 15-20% и повысить извлечение марганца на 4-6%. BbixoA годного, %, по классу 4-10 мм 65 67 4exaничecкaя прочность , %, по 74 74 классу +5 мм Паровлагостойкость, 48 41 %, по классу - -5 мм Производитель100 101,5. 102 ность , % 100 90,3 90 Расход топлива 74 80 85 83 76 78 89 86 21 15 04 108 112 110 106 87,8 81,3 78,4 83,2 86,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для получения высокоосновного марганецсодержащего агломерата | 1986 |

|

SU1446181A1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| Способ производства офлюсованного марганцевого агломерата | 1988 |

|

SU1608235A1 |

СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ ПРИ ПРОИЗЮДСТВЕ ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, включающий высбкотемпературный обжиг доломита и смешивание его с -ксмпонентами шихты, увлажнение и оксмкование, отличающийся тем, что, с целью интенсификации ассимиляции окислов кальция и магния марганцевьм расплавом, увеличения производительности аглсялашины и снижения расхода твердого топлива, обжига доломита осуществляют при 17501850 С. (/) С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дрожилов Л.А | |||

| и др | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАННОГО ОДНОСТОРОННЕГО ПРИЕМА | 1924 |

|

SU1068A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вегмат Е.Ф | |||

| Теория и технология агломерации | |||

| М., Металлургия, 1974, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1984-02-15—Публикация

1981-04-29—Подача