(54) КАРУСЕЛЬНЫЙ АГРЕГАТ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ БАЛЛОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Карусельный агрегат для слива жидких неиспарившихся остатков сжиженных газов из баллонов | 1978 |

|

SU748082A1 |

| АГРЕГАТ ДЛЯ СЛИВА ТЯЖЕЛЫХ НЕИСПАРИВШИХСЯ ОСТАТКОВ СЖИЖЕННЫХ ГАЗОВ ИЗ БАЛЛОНОВ | 1973 |

|

SU390329A1 |

| Установка для наполнения баллоновСжижЕННыМ гАзОМ | 1979 |

|

SU850975A1 |

| Установка для заполнения баллонов сжиженным газом | 1977 |

|

SU673804A1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ СЖИЖЕННЫМ ГАЗОМ | 1990 |

|

RU2069287C1 |

| Станок для слива неиспарившихся остатков сжиженного газа из баллонов | 1978 |

|

SU685877A1 |

| Установка для наполнения баллонов сжиженным газом | 1991 |

|

SU1838716A3 |

| Установка для заполнения баллонов сжиженным газом | 1983 |

|

SU1116266A1 |

| Установка наполнения баллонов сжиженнымгАзОМ | 1978 |

|

SU817369A1 |

| Автоматический агрегат для сливаи НАпОлНЕНия гАзОВыХ бАллОНОВ | 1979 |

|

SU850974A1 |

Изобретение относится к механизации процессов опорожнения баллонов от жидкостей, например от сжиженных газов или их неиспарившихся остатков, и может быть использовано на газонаполнительных станциях сжиженных газов.

Известен карусельный агрегат для слива неиспарившихся остатков из баллонов, представляющий собой ротор с горизонтальной осью вращенияJJlJ

Ввиду относительно небольшого vrла возможного опорожнения баллонов (45-50 от вертикальной оси) агрегат конструктивно громоздкий в НСполнении, ниэкопроизводитвлен, металлоемок. Поэтому он не получил практического применения.

Известен также карусельный агрегат для удаления неиспарившихся остатков сжиженного газа из баллонов, спроектированный по принципу роторных конвейерных линий.Он автоматически выполняет загрузку,выгрузку,закрепление и опорожнение баллонов.Баллоны, подлежащие опорожнению, поштучно загружаются в свободные посты слива, где закрепляются пневматическими цилиндрами, на штоках которых смонтированы сливные головки. Переворот бгшлонов

осуществляется с помощью реечного ме.ханизма, установленного на каждом лосту слива. Реечный механизм содержит толкатели и ролики, катящиеся по профилировёшному рельсу, который установлен на фунда -юнте под платформо На пункте разгрузки следует принудительный обратный переворот баллонов этим же механизмом 2 .

Ввиду отсутствия контрольных датчиков, свидетельствующих о завершении опорожнения баллонов от жидкости скорость вращения платформы необходимо значительно снижать, поэтому даже при невысокой скорости вращения платформы необходимо контрольное взвешивание или ргшиальное просвечивание 15аллонов с целью определения полноты опорожнения. Кроме того, на агрегате не решен вопрос безопасной работы в случае внезапного прекращения подачи сжатого воздуха или снижения его давления ниже расчетного предела, что может привести либок выбросу баллонов при их перевороте, либо к выпаданию баллонов из постов слива при их опорожнении.

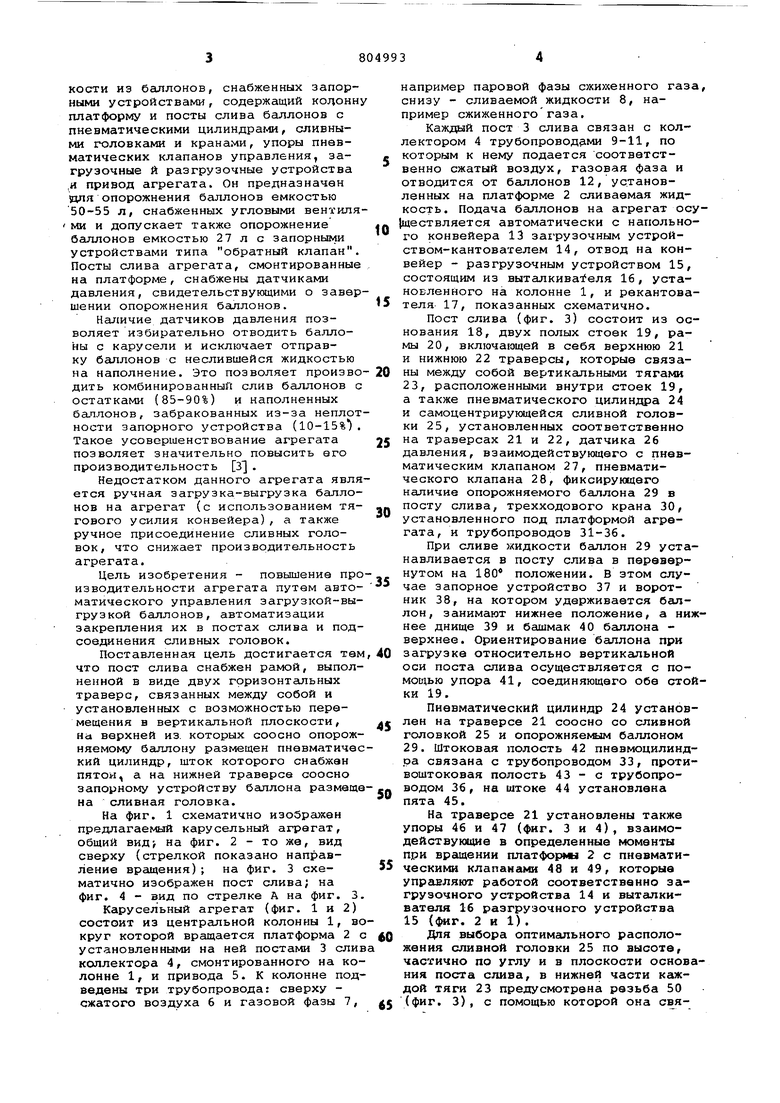

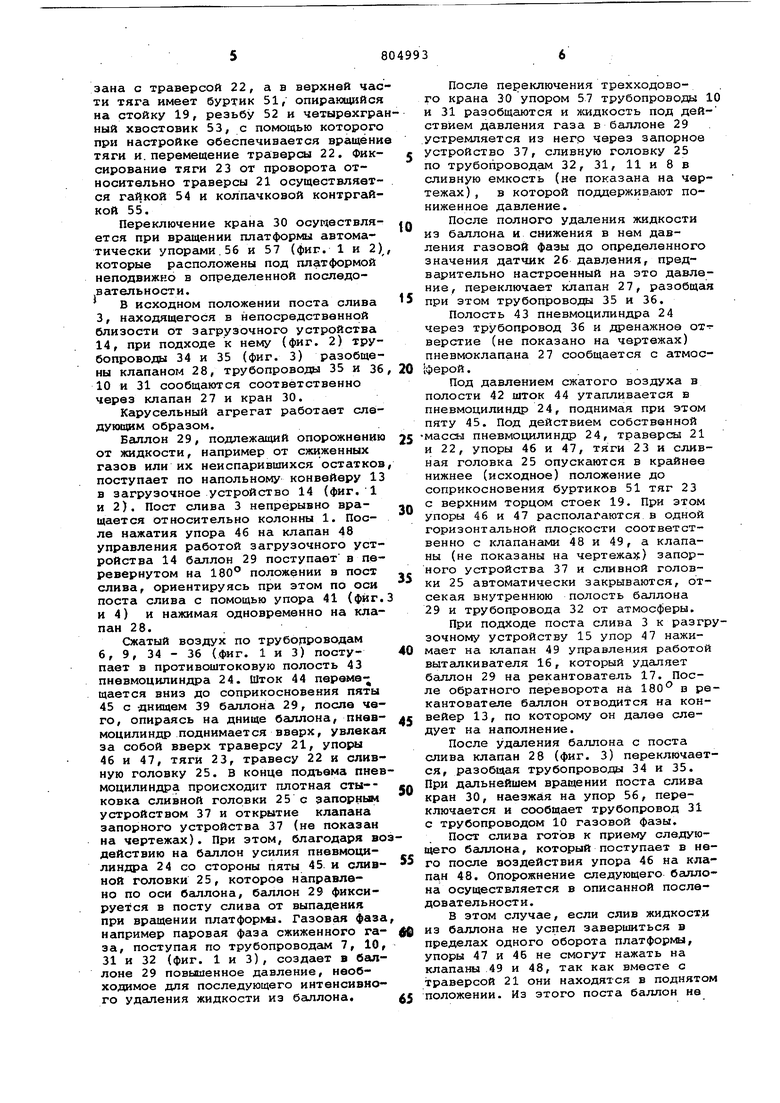

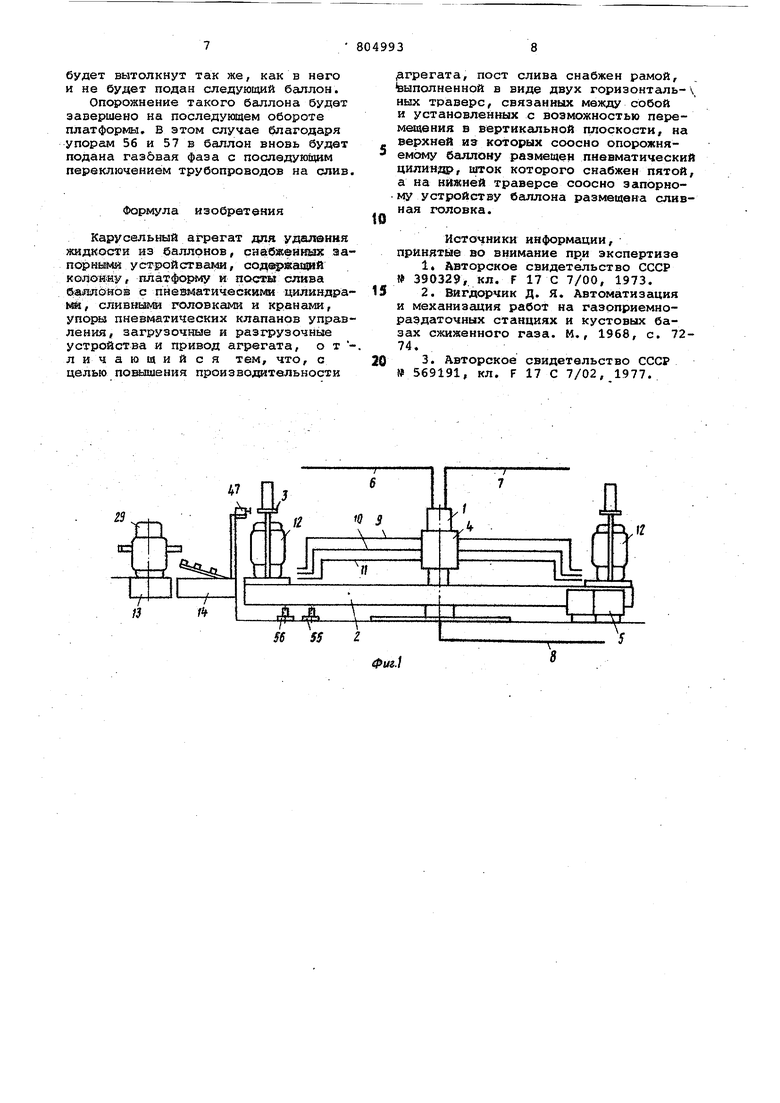

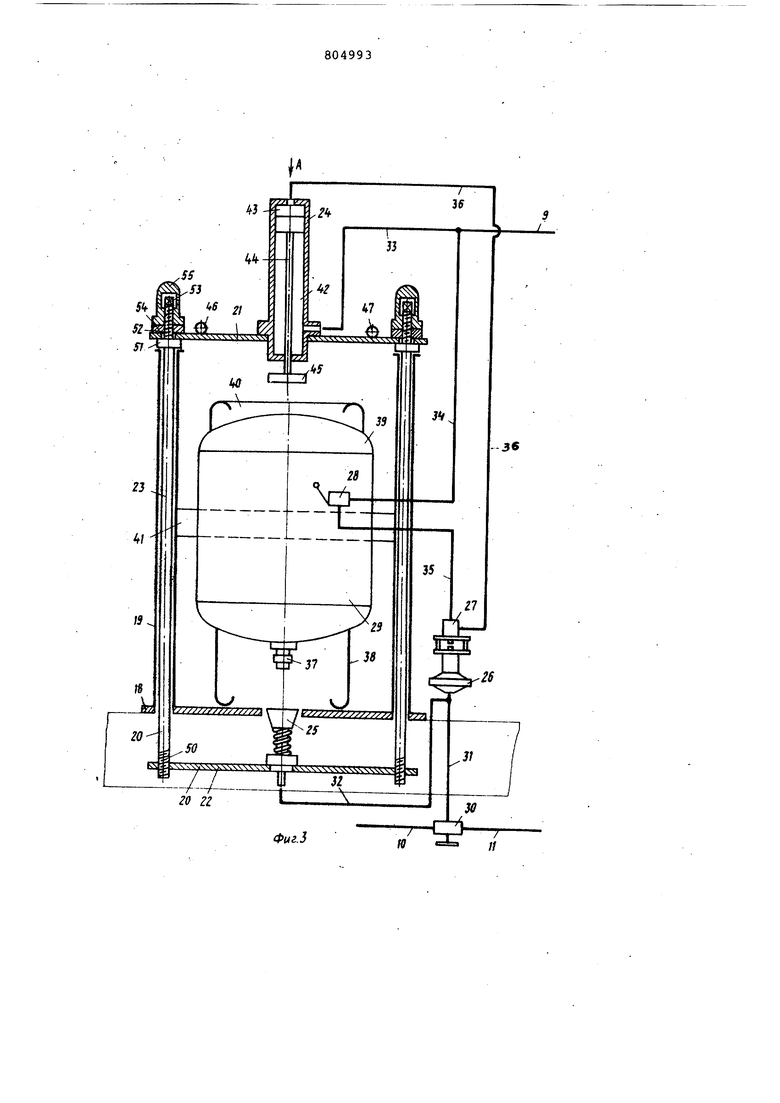

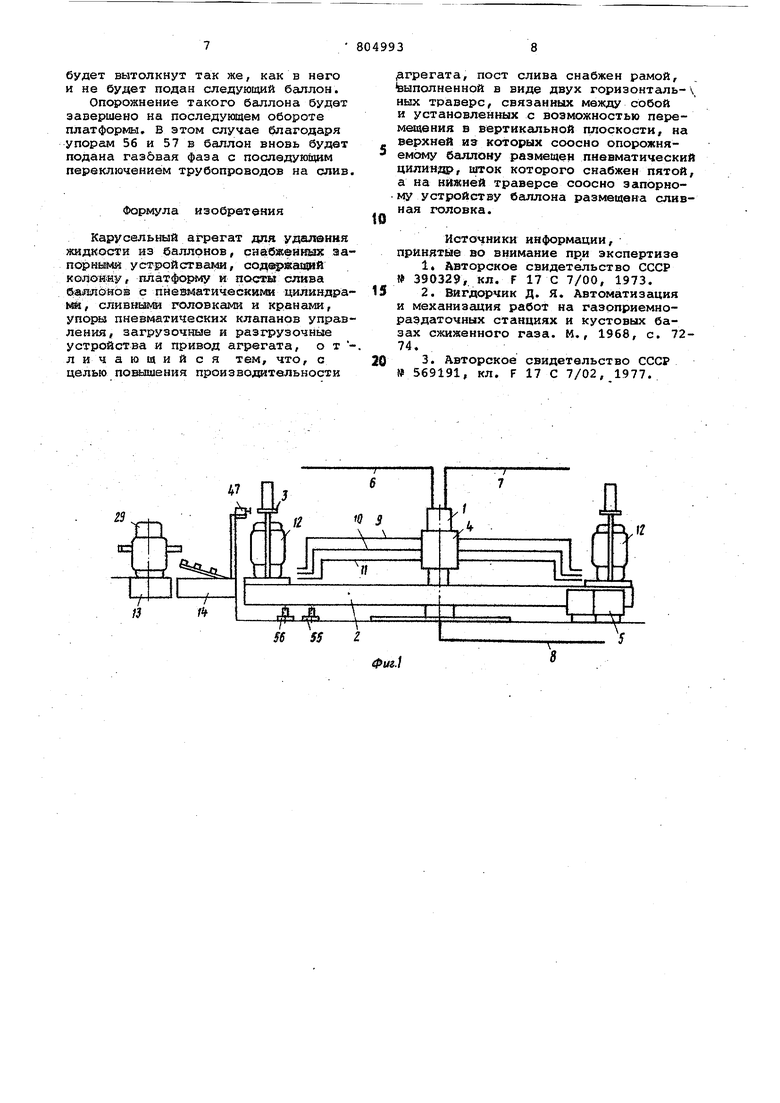

Наиболее близким к предлагаемому по технической сущности является карусельный агрегат для удаления жидкости из баллонов, снабженных запорными устройствами, содержащий копонн платформу и посты слива баллонов с пневматическими цилиндраг-ш, сливными головками и кранами, упоры пневматических клапанов управления, загрузочные И разгрузочные устройства .и привод агрегата. Он предназначен 5ЦЛЯ опорожнения баллонов емкостью 50-55 л, снабженных угловыми вентиля ми и допускает также опорожнение бс1ллонов емкостью 27 л с запорными устройствами типа обратный клапан Посты слива агрегата, смонтированные на платформе, снабжены датчиками давления, свидетельствующими о завер шении опорожнения башлонов. Наличие датчиков давления позволяет избирательно отводить баллоны с карусели и исключает отправку баллонов с неслившейся жидкостью на наполнение. Это позволяет произво дить комбинированный слив баллонов остатками (85-90%) и наполненных баллонов, забракованных из-за неплот ности запорного устройства (10-15%) Такое усовершенствование агрегата позволяет значительно повысить его производительность 3 . Недостатком данного агрегата явл ется ручная загрузка-выгрузка балло нов на агрегат (с использованием тя гового усилия конвейера), а также ручное присоединение сливных головок, что снижает производительность агрегата. Цель изобретения - повышение пр изводительности агрегата путем авто матического управления загрузкой-вы грузкой баллонов, автоматизации закрепления их в постах слива и под соединения сливных головок. Поставленная цель достигается те что пост слива снабжен рамой, выпол ненной в виде двух горизонтальных траверс, связанных между собой и установленных с возможностью перемещения в вертикальной плоскости, Не верхней из. которых соосно опорож няемому баллону размещен пневматиче кий цилиндр, шток которого снабжен пятой, а на нижней траверсе соосно запорному устройству баллона размещ на сливная головка. На фиг. 1 схематично изображен предлагаемый карусельный агрегат, общий ВИД , на фиг. 2 - то же, вид сверху (стрелкой показано направление вращения); на фиг. 3 схематично изображен пост слива; на фиг. 4 - вид по стрелке А на фиг. 3 Карусельный агрегат (фиг. 1 и 2) состоит из центрсшьной колонны 1, в круг которой вращается платформа 2 установленными на ней постами 3 сли коллектора 4, смонтированного на ко лонне 1, и привода 5. К колонне под ведены три трубопровода: сверху сжатого воздуха 6 и газовой фазы 7, например паровой фазы сжиженного газа, снизу - сливаемой жидкости 8, например сжиженногогаза. Каждый пост 3 слива связан с коллектором 4 трубопроводами 9-11, по которым к нему подается соответственно сжатый воздух, газовая фаза и отводится от баллонов 12, установленных на платформе 2 сливаемая жидкость. Подача баллонов на агрегат осу1ществляется автоматически с напольного конвейера 13 загрузочным устройством-кантователем 14, отвод на конвейер - разгрузочным устройством 15, состоящим из выталкивателя 16, установленного на колонне 1, и рекантователя 17, показанных схематично. Пост слива (фиг. 3) состоит из основания 18, двух полых стоек 19, рамы 20, включающей в себя верхнюю 21 и нижнюю 22 траверсы, которые связаны между собой вертикальными тягами 23, расположенными внутри стоек 19, а также пневматического цилиндра 24 и самоцентрирующейся сливной головки 25, установленных соответственно на траверсах 21 и 22, датчика 26 давления, взаимодействующего с пневматическим клапаном 27, пневматического клапана 28, фиксирующего наличие опорожняемого баллона 29 в посту слива, трехходового крана 30, установленного под платформой агрегата, и трубопроводов 31-36. При сливе жидкости баллон 29 устанавливается в посту слива в перевернутом на 180 положении. В зтом случае запорное устройство 37 и воротник 38, на котором удерживается баллон, занимают нижнее положение, а нижнее днище 39 и башмак 40 баллона верхнее. Ориентирование баллона при загрузке относительно вертикальной оси поста слива осуществляется с помощью упора 41, соединяющего обе стойки 19. Пневматический цилиндр 24 установлен на траверсе 21 соосно со сливной головкой 25 и опорожняекшм баллоном 29. Штоковая полость 42 пневмоцилиндра связана с трубопроводом 33, противоштоковая полость 43 - с трубопроводом 36, на штоке 44 установлена пята 45. На траверсе 21 установлены также упоры 46 и 47 (фиг. 3 и 4), взаимодействующие в определенные моменты при вращении платформы 2 с пневматическими клапанами 48 и 49, которые упргшлянхг работой соответственно загрузочного устройства 14 и вытсшкивателя 16 разгрузочного устройства 15 (фиг. 2 и 1). Для выбора оптимсшьного расположения сливной головки 25 по высоте, частично по углу и в плоскости основания поста слива, в нижней части каждой тяги 23 предусмотрена резьба 50 (фиг. 3), с помощью которой она свяэана с траверсой 22, а в верхней час ти тяга имеет буртик 51, опирающийся на стойку 19, резьбу 52 и четырехгра ный хвостовик 53, с помощью которого при настройке обеспечивается вращени тяги и. перемещение траверсы 22. Фиксирование тяги 23 от проворота относительно траверсы 21 осуществляется гайкой 54 и колпачковой контргайкой 55. Переключение крана 30 осумествляется при вращении платформы автоматически упорами. 5б и 57 (фиг. 1 и 2) которые расположены под платформой неподвижно в определенной последовательности. В исходном положении поста слива 3, находящегося в непосредственной близости от загрузочного устройства 14, при подходе к нему (фиг. 2) трубопроводы 34 и 35 (фиг. 3) разобщены клапаном 28, трубопроводы 35 и 36 10 и 31 сообщаются соответственно через клапан 27 и кран 30. Карусельный агрегат работает следующим образом. Баллон 29, подлежащий опорожнению от жидкости, например от сжиженных газов или их неиспарившихся остатков поступает по напольному конвейеру 13 в загрузочное устройство 14 (фиг. 1 и 2). Пост слива 3 непрерывно вращается относительно колонны 1. После нажатия упора 46 на клапан 48 управления работой загрузочного устройства 14 баллон 29 поступает в перевернутом на 180° положении в пост слива, ориентируясь при этом по оси поста слива с помощью упора 41 (фйг. и 4) и нажимая одновременно на клапан 28. Сжатый воздух по трубопроводам 6, 9, 34 - 36 (фиг. 1 и 3) поступает в противоштоковую полость 43 пневмоцилиндра 24. Шток 44 перемещается вниз до соприкосновения пяты 45с днищем 39 баллона 29, после чего, опираясь на днище баллона, пнвамоцилиндр поднимается вверх, увлекая за собой вверх траверсу 21, упоры 46и 47, тяги 23, травесу 22 и сливную головку 25. в конце подъема пнев моцилиндра происходит плотная сты-ковка сливной головки 25 с запорным устройством 37 и открытие клапана запорного устройства 37 (не показан на чертежах). При зтом, благодаря во действию на бёшлон усилия пневмоцилиндра 24 со стороны пяты 45. и сливной головки 25, которое направлено по оси баллона, баллон 29 фиксируется в посту слива от выпадения при вращении платфоркю. Газовая фаза например паровая фаза сжиженного газа, поступая по трубопроводам 7, 10, 31 и 32 (фиг. 1 и 3), создает в баллоне 29 повышенное давление, необходимое для последующего интенсивного удаления жидкости из баллона. После переключения трехходового крана 30 упором 57 трубопроводы 10 и 31 разобщаются и исидкость под действием давления газа в баллоне 29 устре14ляется из негр через запорное устройство 37, сливную головку 25 по трубопроводам 32, 31, 11 и 8 в сливную емкость (не показана на чертежах) , в которой поддерживают пониженное давление. После полного удаления жидкости из баллона и снижения в нем давления газовой фазы до определенного значения датчик 26 давления, предварительно настроенный на это давление, переключает клапан 27, разобщая при этом трубопроводы 35 и 36. Полость 43 пневмоцилиндра 24 через трубопровод 36 и дренажное отверстие (не показано на чертежах) пневмоклапана 27 сообщается с атмос(ферой. Под давлением сжатого воздуха в полости 42 шток 44 утапливается в пневмоцилиндр 24, поднимая при этом пяту 45. Под действием собственной массы пневмоцилиндр 24, траверсы 21 и 22, упоры 46 и 47, тяги 23 и сливная головка 25 опускаются в крс1йнее нижнее (исходное) положение до соприкосновения буртиков 51 тяг 23 с верхним торцом стоек 19. При этом упоры 46 и 47 располагаются в одной горизонтальной плоскости соответственно с клапанами 48 и 49, а клапаны (не показаны на чертежах) запорного устройства 37 и сливной головки 25 автоматически закрываются, отсекая внутреннюю полость баллона 29 и трубопровода 32 от атмосферы. При подходе поста слива 3 к разгрузочному устройству 15 упор 47 нажимает на клапан 49 управления работой выталкивателя 16, который удаляет бсшлон 29 на рекантователь 17. После обратного переворота на 180 в рекантователе баллон отводится на конвейер 13, по которому он далее следует на наполнение. После удаления баллона с поста слива клапан 28 (фиг. 3) переключается, разобщая трубопроводы 34 и 35. При дальнейшем вращении поста слива кран 30, наезжая на упор 56, переключается и сообщает трубопровод 31 с трубопроводом 10 газовой фазы. Пост слива готов к приему следуюего баллона, который поступает в него после воздействия упора 46 на клапан 48. Опорожнение следующего бешлона осуществляется в описанной послеовательности. В зтом случае, если слив жидкости з баллона не успел завершиться в ределах одного оборота платформы, поры 47 и 46 не смогут нажать на лапаны 49 и 48, так как вместе с раверсой 21 они находятся в поднятом оложении. Из этого поста баллон не будет вытолкнут так же, как в него и не будет подан следующий баллон. Опорожнение такого баллона будет завершено на последующем обороте платформы, В этом случае благодаря упорам 56 и 57 в баллон вновь будет подана газбвая фаза с последующим переключением трубопроводов на слив Формула изобретения Карусельный агрегат для удаления жидкскзти из баллонов, снабжеигяах за пор устройствами, соде жаидай колонку, платформу и посты слива б;аля0н6в с пневматическими цилиндра кй, сливнь уш головками и кранаг ш, упоры пневматических клапанов управ ления, загрузочные и разгрузочные устройства и привод агрегата, от личающийся тем, что, с целью покушения производа1Твльности агрегата, пост слива снабжен рамой, выполненной в виде двух горизонталь- ных траверс, связанных между собой и установленных с возможностью перемещения в вертикальной плоскости, на верхней из которых соосно опорожняемому баллону размешен пневматический цилиндр, шток которого снабжен пятой, а на нижней траверсе соосно запорному устройству бешлона размещена сливная головка. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР 390329,. кл. F 17 С 7/00, 1973. 2.Вигдорчик Д. Я. Автоматизация и механизация работ на газоприемнораэдаточных станциях и кустовых базах сжиженного газа. М., 1968, с. 7274. 3.Авторское свидетельство СССР №569191, кл. F 17 С 7/02, 1977.

Ш

44

Д55 S3

k4/

A.J..

X

ггл

AS

34

J6

.

23

4/

Ч

19

37

25

20,5

Шil

/

го 21

Фиг.З

J/

Л

//

It

ВаЗА

JS

Авторы

Даты

1981-02-15—Публикация

1978-01-23—Подача