Изобретение относится к области очистки сосудов от тяжелых неиспарившихся остатков сжиженных углеводородов.

Известен агрегат карусельного тииа для удаления тяжелых неиспарившихся остатков сжиженного газа, иредетавляюн ий собой карусель, на которой размешены посты для слива из баллонов неиснарившихся остатков. Каждый пост для слива снабжен присоединительной пневматической головкой и устройством для онрокид1 1вания баллонов. Агрегат имеет нриемные плои1адки с рольгангами. Каждая нлои|,адка укреплена на валу, с которым на штоке соед1П1егто зубчатое колесо. К зубчатому колесу с двух сторон примыкают зубчатые рейки, выполненные за одно целое с толкателями, на концах которых устаиовлены ролики, последние катятся но профилированному рельсу, нри этом поднимают или онускают рейку, которая вращает зубчатое колесо с валом, тем самым опрокидывает илоН1адку вместе с баллоном.

Описываемый агрегат отличается тем, что ротор уста ювлеп иа неподвижной с отверстиями и распределителями для ввода в баллоны II вывода из них пара оси, на которой смонтированы кулачкн специального нрофиля для привода через толкатели питаюншх и сливных головок с самоцентрируюншми нодпружиненными уплотиительными втулками, и

снаожен оооймами и нружииами для цсшфнровання н удерживания баллонов в требуемом положении. Этот агрегат позволяет повысить производительность труда, копструктивно

выполнен проще, в нем автоматизированы операции подачи баллонов, их зажатия, подачи в них и слива из них пара и конденсата, онрокидывания баллонов, подсоединения и отсоединения питающих и сливных головок.

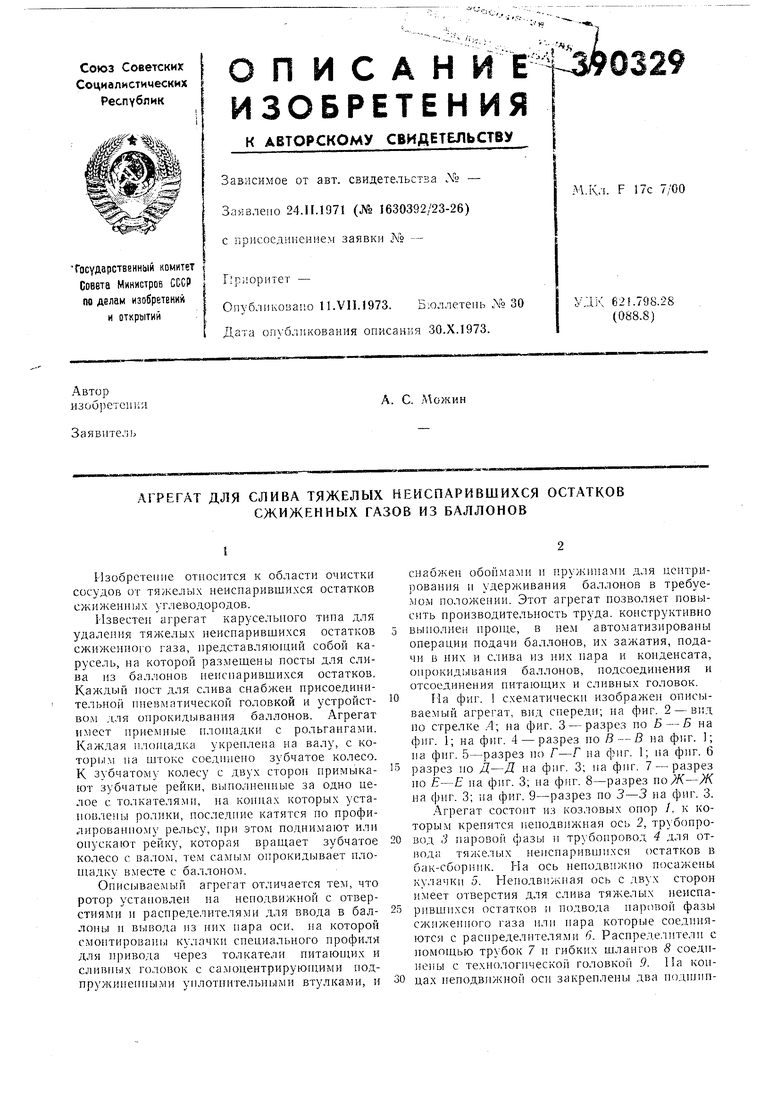

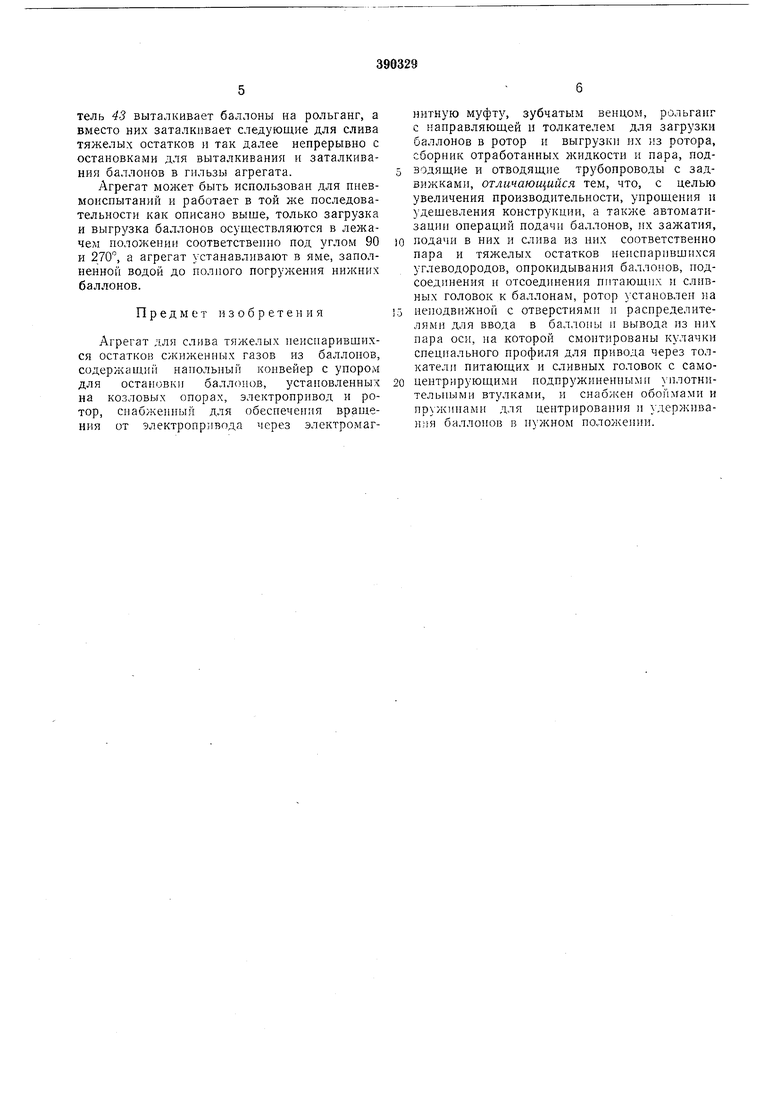

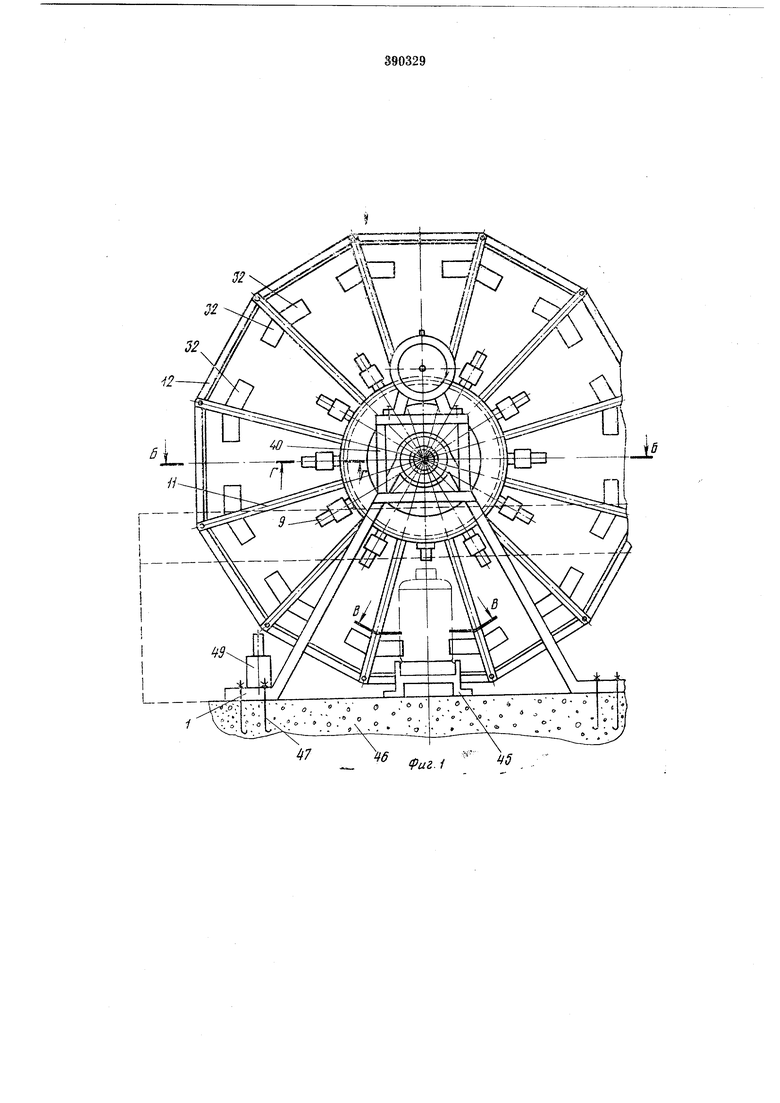

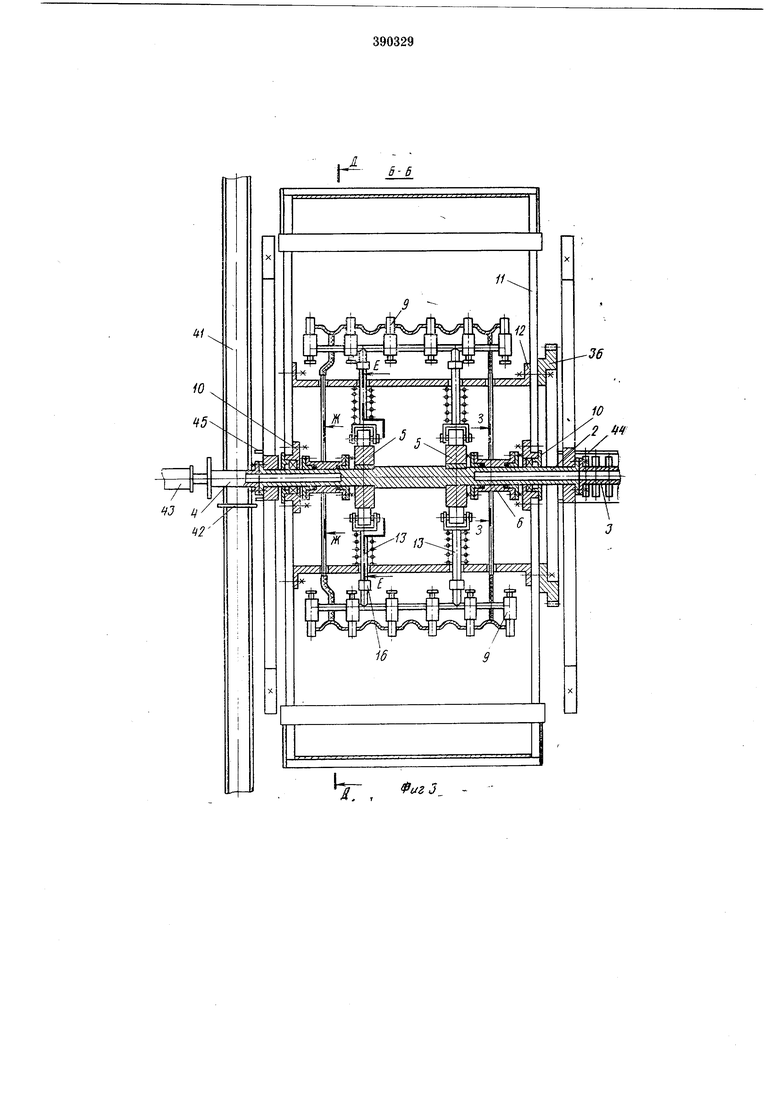

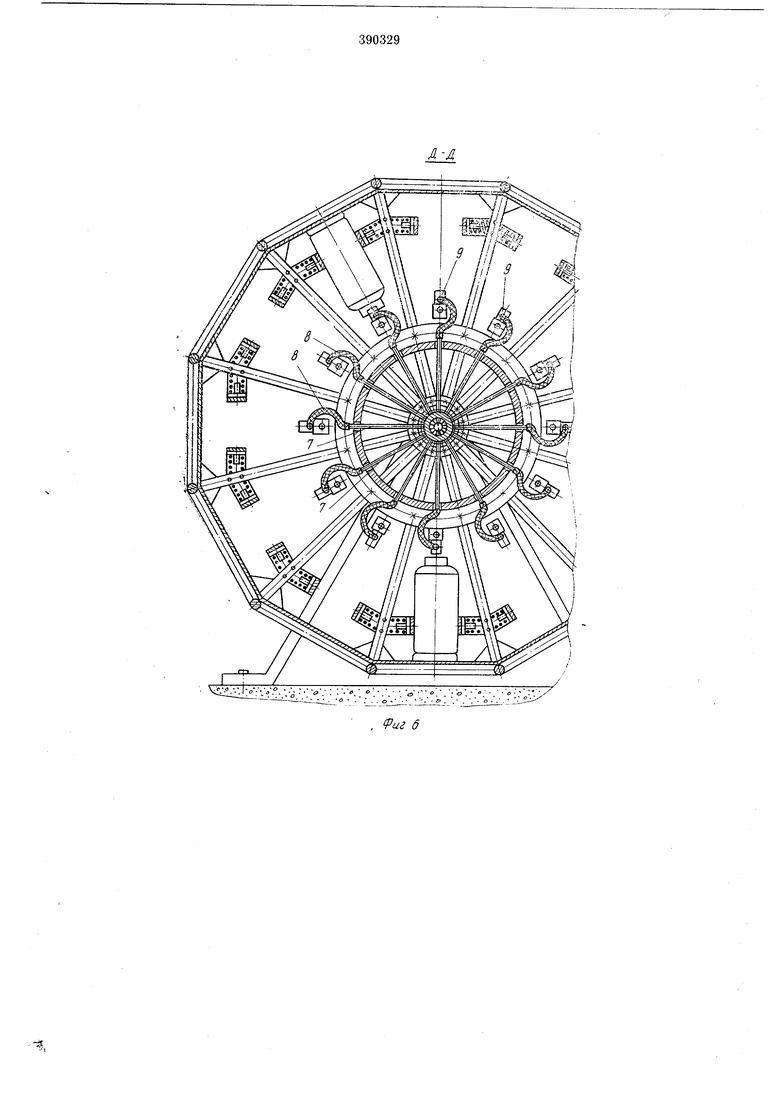

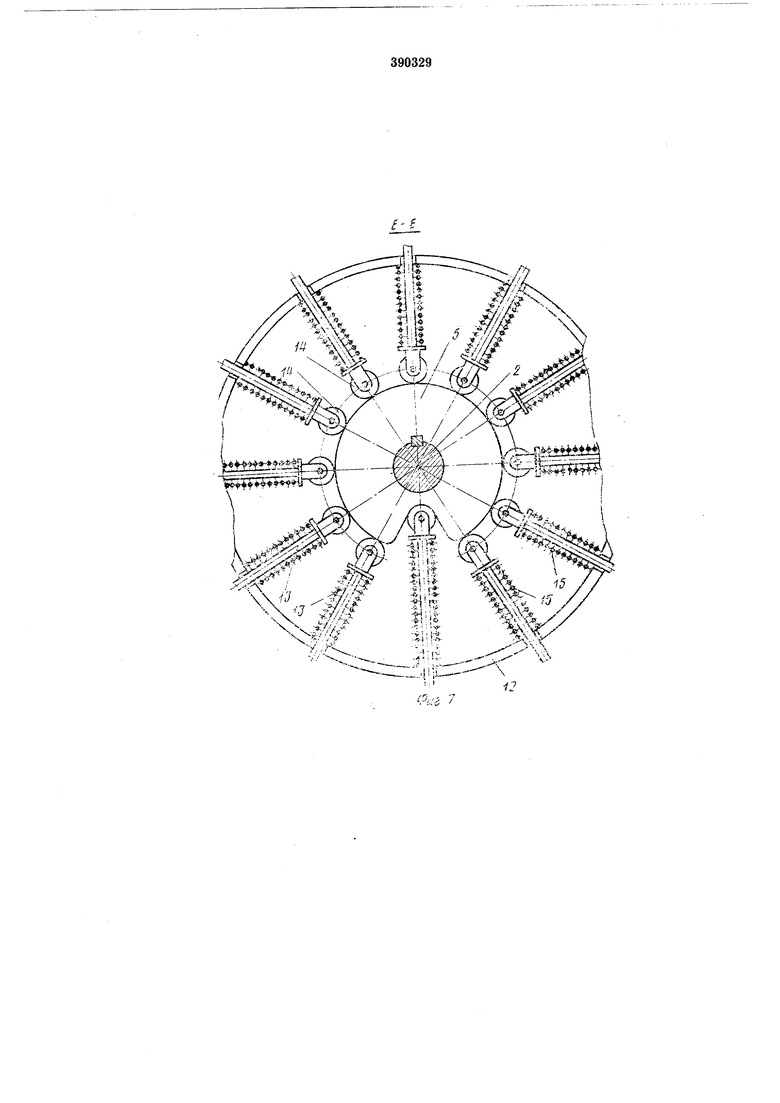

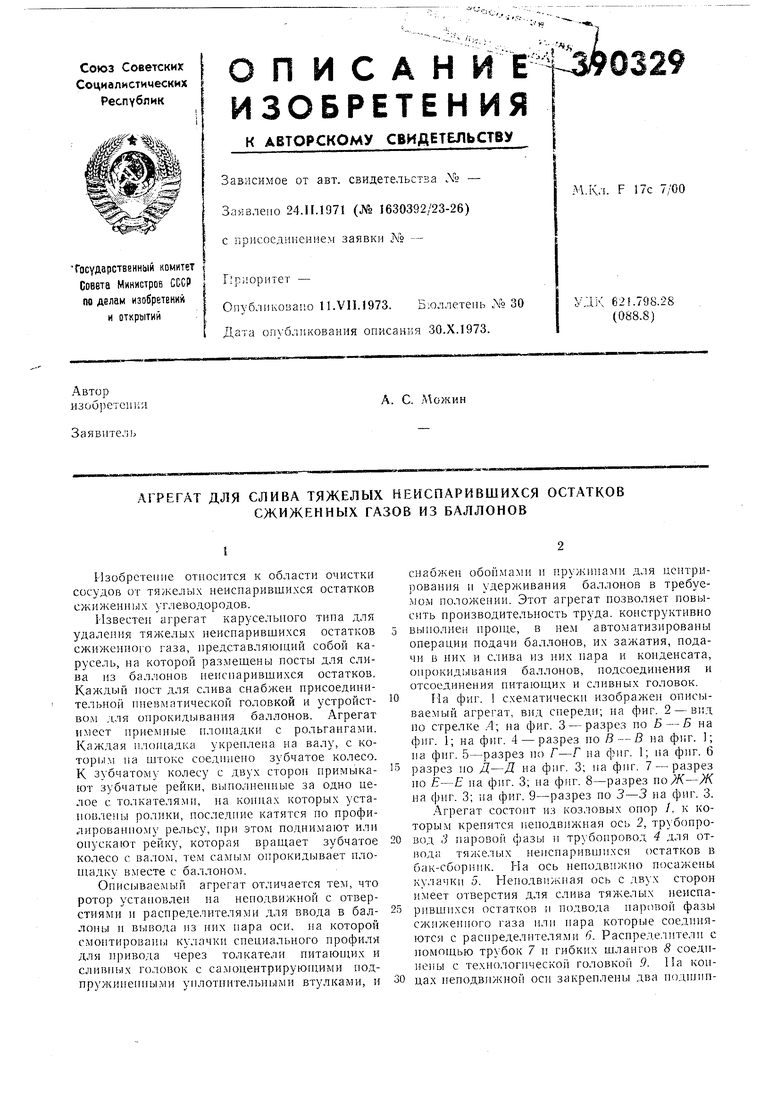

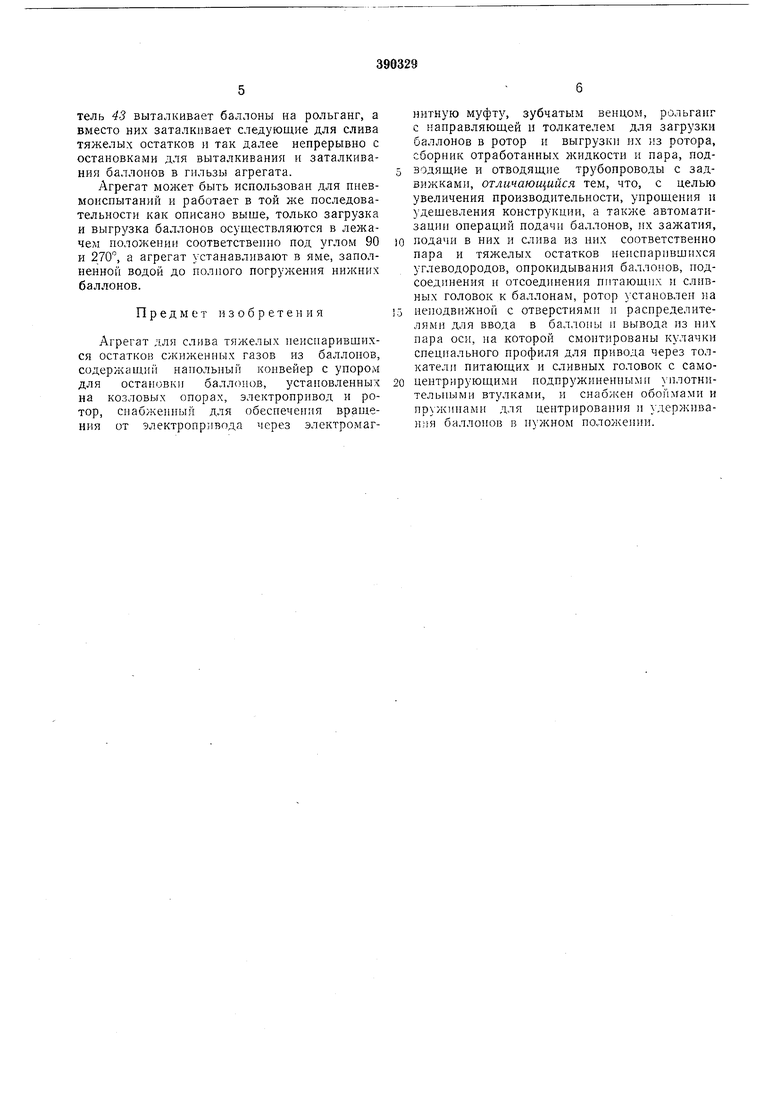

Па фиг. 1 схематически изображен описываемый агрегат, вид спереди; на фиг. 2 - вид по стрелке .4; на фиг. 3 - разрез по Б - Б на фиг. 1; на фиг. 4 - разрез по В - В на фиг. 1; па фиг. 5-разрез по Г-Г на фиг. 1; на фнг. 6

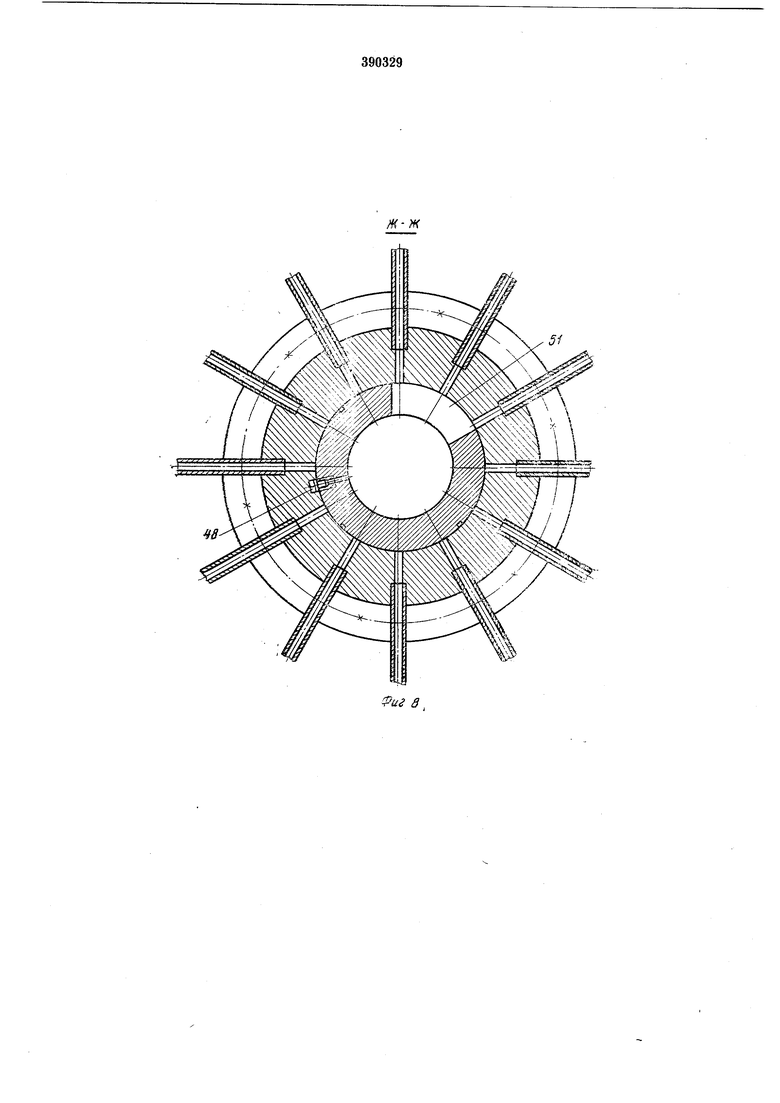

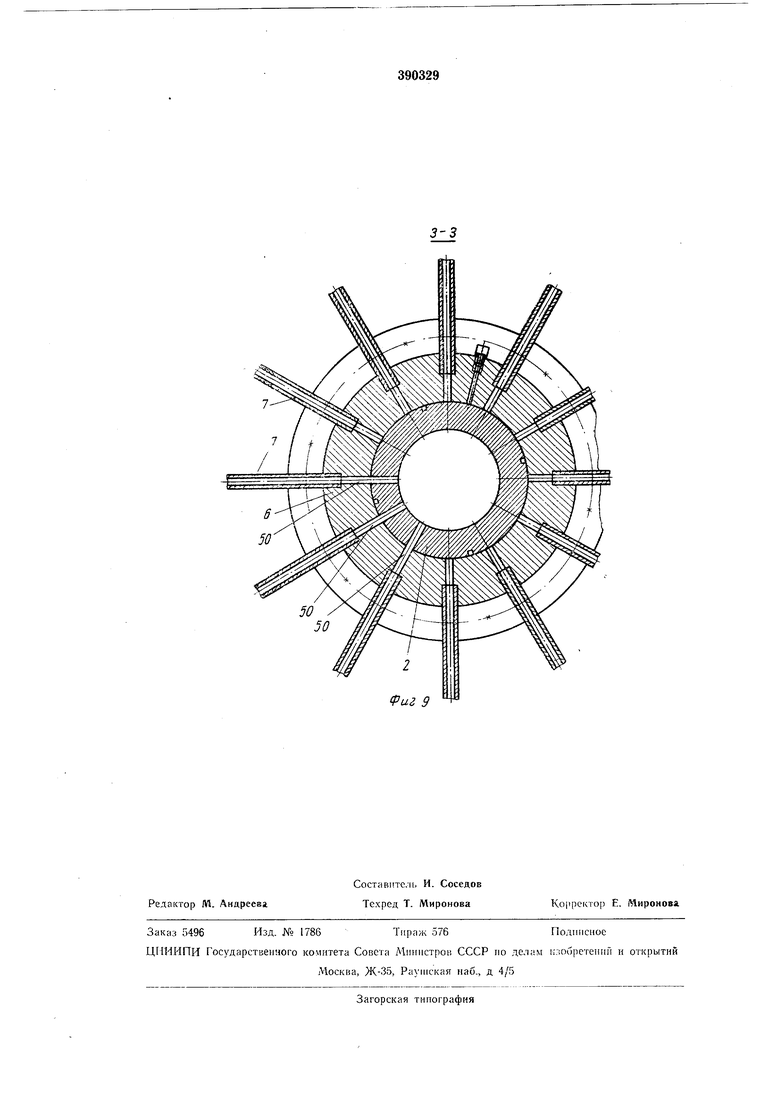

разрез но Д-Д на фнг. 3; на фнг. 7 - разрез по Е-Е иа фнг. 3; на фиг. 8-разрез по Ж-Ж на фпг. 3; на фиг. 9-разрез но 3-3 на фиг. 3. Агрегат состоит из козловых опор /. к которым крепятся неподвижная ось 2, трубопровод ,j паровой фазы и трубопровод 4 для отвода тяжелых неиспарившпхся остатков в бак-сборник. Иа ось неподвижио посажены кулачкн 5. Иеиодвижпая ось с двух сторон имеет отверстия для слива тяжелых неиспарпвшпхся остатков п подвода паровой фазы сжиженного газа млн пара которые соединяются с распределителями 6. Распределители с помощью трубок 7 и гибких шлангов 8 соединены с технологнческо головкой .9. Иа концах неподвижной оси закреплены два Н хаил1пниковых узла 10. К подшипникам прикреплены спицы //, которые в свою очередь соединены с обечайкой 12. Обечайка имеет отверстия для прохода трубок 7 и направляющих штоков 13 обкатывающих роликов 14. Для прижатия к кулачкам обкатывающих роликов на штоки последних насажены пружины 15. К штокам обкатывающих роликов с помощью муфт 16 привинчиваются сменные технологические головки 9. корпуса 17 которых связаиы меж Ч} собой шлангами 18 с тройниками 19. Сверху к корпусу на резьбовом соединении крепится крышка 20. Через крышку корпуса ввинчен направляюп1ий и регулируюпип cii;i пр 1жат11я пружины 21 стержень 22. В тшжией части стержня 22 имеется отверстие, г. которое входит иаиравляюи11п | стержень 23 клапана 24. Снизу корпус соединен с са,монентрмр ЮН1ей KOHXCHoii птулкой 25. птулкоГ и корпусом находится уплотиите.пьнпе кольцо 26 для герметизации клапана баллона с головкой. Для компеисации разности высот баллонов корпуса технологических головок входят в нанравляюшие гильзы 27, спяза1П1ые между собой трубками 2К, к которым приваре 1Ы трубки 29: длина последних зависит от типоразмеро15 баллоиов. Через проходят направляющие стержни 23. на которые насажены пружтгны 30, последние упираются в крьпнки 31 гильз. К спицам // с помощью болтового соед1П1ения прикреплены гильзы 32 для центрирования и держнваиия баллотюв. Обоймы состоят из волнистых нружгнн1стых нолосок 33, направляющих стержней 34, приваренных к полоскам, и 35. К спицам п обечайке с помоншю болтового соединения крепится зубчатый венец 36, KOTOpi, иаходится в зацепленнн с тнестерней 37 червяч1 ого ред ктора 38. Вращение редуктора осхшествляется с номоо.1,ью электродвигателя 39, установленного вместе с редуктором на площадке 40, закрепленной на козловой оноре агрегата. Рядом с агрегатом размен1ен наполный конвейер 41 с унором 42 и толкателем 43.

С противоположной стороны агрегата установлен рольганг 44 для передачи баллонов к носледуюплей технологической операцнн нлн к наиольном.- конвейеру. Между рольгангом и напольны.м конвейером располо | е}П)1 направляющие 45. Козловые опоры устанавлнваются на фундамент 46, с которым скрепляются анкерными болтамн 47. Распределите.ш смазываются через масленку 48. Электромагнитная муфта редуктора включается фотореле времени 49, установленны.м рядом с агрегат(1М. Неподвижная ось со стороны распределителя паровой фазы имеет три отверстня 50, расположенных соответственно под углами 210. 240 и 270°, а со стороны расиределителя

для удаления тяжелых неиспаривщихся остатков имеется вырез 51, расположенный на дуге 355-60°.

Устройство работает следующим образом. В зависимости от типоразмеров баллонов к направляющим щтокам 13 обкатывающих роликов 14 с помощью муфт 16 привинчивают технологические головки 9 с длинными или короткими трубками 29. Баллоны по напольному конвейеру 41 поступают в отделение слива баллонов, упором 42 останавливаются и толкателем 43 по направляющим 45 поочередно заталкиваются в гильзы 32 агрегата. При этом находящиеся в гильзах баллоны тем же толкателе.м .1К11ваются и но ро,пьгангу 44 нодаются к носледующей технологической операции или в отделение нанолнершя баллонов. Баллоны зажимаются и цеитрируются с технологическими го.ювка.мн 9. При заполнении гнльз баллонами фотореле времени 49 замыкает цепь питания электромагннтной м фтьг, которая сцепляет электродвигатель 39 с редхктором 38. Редуктор через ведущую пшстерню 37 нере;,ает вращение зубчатому венцу 36, жестко скренленном}- с ротором агрегата. При новороте ротора на тол от 180 до 210° обкатывающий ролик }4 выходит из углублеин 1 кулачка 5, нанравляюнип шток 3 которого сдавливает нруж1П1ы 15 и через отверстие обечайки 12 иадевает и нрнжнмает технологическую головку к клананам баллонов, прм этом направляющий стержень 23 упирается в кланан баллона, сдавлнваются нружины 21 головки и кланана, тем самым нроизводнтся открывание обеих. Герметизация между клапаном баллона н корпхтом /7 осуществляется уплотнительным кольцом 26. В с.лучае разности ба,: лонов но высоте корнуса технологнческих головок сдавливают нружины 30 и входят в направляющие гильзы 27. Одиовременно на оси с помощью трубок 7 новорачнвается распределитель 6, отверстия которого совмендаются с отверстиями 50 оси. тем самым ироизводится впрыск в баллон паровой фазы сжиженного газа или пара иод дав.пением. Прп дальнейнлем npanienun ротора отверстия одного распределителя закрываются, баллон перевертывается, тяжелые остатки иеремещаются вниз к вентилю, а сверху их оказывается паровая ноду1пка сжиженного газа или нара нод давлением, затем отверстия второго раснределнтеля совмещаются с вырезом 5/ оси агрегата н паровая подушка выдавливает тяжелые ненснарившнеся остатки через отверстие в оси. отводящий трубопровод в сборньп бак тяжелых остатков. При дальнейнгем вращении ротора отверстия распределителя закрываются, обкатываюндий ролик входит в выемку кулачка, пружина 15 отсоединяет технологическую ГОЛОВКУ от клапанов баллонов и толкатель 43 выталкивает баллоны на рольганг, а вместо них заталкивает следующие для слива тяжелых остатков и так далее непрерывно с остановками для выталкивания и заталкивания баллонов в гильзы агрегата.

Агрегат может быть использован для иневмоиспытаний и работает в той же последовательности как описано выше, только загрузка и выгрузка баллонов осуп ествляются в лежачем положении соответствеино под углом 90 и 270, а агрегат устанавливают в яме, заполненной водой до полного погружения нижних баллонов.

Предмет изобретения

Агрегат для слива тяжелых пеисиарившихся остатков сжиженных газов из баллонов, содержащий напольный конвейер с упором для остановки баллонов, установленных на козловых опорах, электропривод и ротор, снабженный для обесиечения вранхения от электропривода через электромагнитную муфту, зубчатым венцом, рольганг с направляющей и толкателем для загрузки баллонов в ротор н выгрузки их из ротора, сборник отработанных жидкости и пара, подводящие и отводящие трубопроводы с задвижками, отличающийся тем, что, с целью увеличения производительности, упрощения м удешевления конструкции, а также автоматизации операций подачи баллонов, их зажатия,

подачи в них и слива из них соответственно пара и тяжелых остатков неиспаривщихся углеводородов, опрокидывания баллонов, подсоедииения и отсоединения питающих и сливных головок к баллонам, ротор установлен на

неподвижной с отверстиями н распределителями для ввода в баллоны н вывода из них пара оси, на которой смонтированы кулачки специального профиля для привода через толкатели питающих и сливных головок с самоцентрирующими подпружиненными уилотнительными втулками, и снабжен и пружииами для центрирования и удерживания баллоиов в нужном положении.

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Карусельный агрегат для слива жидких неиспарившихся остатков сжиженных газов из баллонов | 1978 |

|

SU748082A1 |

| Карусельный агрегат для удаленияжидКОСТи из бАллОНОВ | 1978 |

|

SU804993A1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ СЖИЖЕННЫМ ГАЗОМ | 1990 |

|

RU2069287C1 |

| СПОСОБ СТАШЕВСКОГО И.И. СТРОИТЕЛЬСТВА ДОМА | 2008 |

|

RU2371556C1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Станок для слива неиспарившихся остатков сжиженного газа из баллонов | 1978 |

|

SU685877A1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

тСгСтЭ

OJa

tmnjirn I II i4J I П Г1Д

J

38

Ф

9иг.2

4f

в-в

Фиг

Г- Г

31

Л Физ.5 20 7 21

л .го - д - , . I -, . .. ,, .

, Риг 6

i-f

Фиг 9

Авторы

Даты

1973-01-01—Публикация