Изобретение относится к приспо соблениям для дуговой сварки, в частности к токоподводящим мундшт кам для многодуговой сварки под флюсом с обеспечением малых вылет электродов и расстояний между ним В ряде случаев при многодугово сварке, в частности труб большого диаметра, используются флюсы с по вышенной вязкостью и электропрово ностью Ш-пака, что приводит к обго ранию концов сварочных мундштуков Известен токоподводящий мундштук, содержащий корпус, в нижней части которого установлены контактные губки, которые являются н правляющими для электродной прово локи, губки обеспечивают подвод сварочного тока к ней ll . В таком мундштуке после незначительного износа контактных губок нарушается устойчивость эле рического контакта между губками и электродной проволокой, и, как следствие, возникают дефекты форми рования шва, Для повышения долговечности гу бок их выполняют из износостойкого материала. Однако при сварке с малым выпетом электрода под флю сом, образующим шлак с повышенной вязкостью и электропроводностью в жидком состоянии, губки могут обгорать, что также ведет к появлению дефектов в швах. В данных условиях такой мундштук неприемлем Известен мундштук с защитным наконечником из неэлектропроводной, теплостойкой пластмассы. Наконечник имеет форму стакана с отверстием в донышке для прохождения электродной проволоки и навинчивается на мундштук. Материалом для таких наконечников может служить фторопласт, полиамиды, силиконы, полистирол, эпоксидный компаунд 2 Применение подобнь наконечников, однако. Не решает проблемы обеспечения надежного контакта в п цессе износа токоподводящих элементов. Известен мундштук, содержащий корпус с направляющим каналом, один токрпроводящий элемент (ножевой контактный вкладыш) и пружину для его поджатия к электродной проволоке., Токоподводящий элемент расположен в корпусе под углом к направляющему каналу и выполнен в виде пластины, толщина которой равна диаметру электродной проволоки. В данном мундштуке указанная пружина (рабочая пружина) воздействует на ножевой контактный вкладыш постоянно для его прижатия к электродной проволоке, а указанный ножевой контактный вкладыш имеет форму пластины постоянной ширины sj . Известный мундштук имеет ряд недостатков. Наличие канала в корпусе для направления электродной проволоки делает данный мундштук пригодным для сварки проволокой только одного диаметра. Может иметь место односторонний износ канала, так как на него проволока, прижимаемая подпружиненным ножевым контактным вкладышем воздействует только с одной стороны. Главными недостатками данного мундитука яв-) ляется возможность заклинивания электродной проволоки при увеличении шероховатости поверхности проволоки или ее деформации и непригодность мундштука для многодуговой сварки на малой погонной энергии из-за его обгорания. Известно устройство для подвода сварочного тока к плавящемуся-электроду , содержащее корпус с каналом ;для направления плавящегося элект;рода, токоподводящие элементы, расположенные один относительно другого под углом 120 и элемент для поджатия токоподводящих элементов к плавящемуся электроду, установленный соосно каналу для направления плавящегося электрода и выполненный в виде втулки, имеющей буртик с отверстиями для токоподводящих элементов и установленной с возможностью перемещения в направлении продольной оси устройства. Токоподводящие элементы выполнены в виде прутков с фасками на рабочем конце (}4 . Недостатками известного устройства является то, ч-то канал для направления плавящегося электрода предназначен для направления проволоки только одного диаметра. При работе мундштука имеет место односторонний износ канала, кроме того возможно заклинивание плавящегося электрода при повышенной шероховатости поверхности проволоки или ее деформации. Мундштук непригоден для многодуговой сварки на режимах с малой погонной энергией вследствие возможности его. обгорания. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому мундштуку является токоподводящий мундштук, содержащий трубчатый корпус с каналом для направления плавящегося электрода, токоподводящие пластинчатые элементы, расположенные под углом 120° один относительно другого в плоскости, перпендикулярной оси мундштука, а также регулируемую рабочую пружину для поджатия токоподвсщящих элементов к плавящемуся электроду, выполненную в виде гайки с коническим хвостовиком, расширяющимся в сторону рабочего торца устройства. Хвостовик выполнен с радиальными про-5 резями, которые и сообщают ему пружинящие свойства з .

Недостатками известного мундштука являются недостаточно хорошее поддержание заданного усилия прижатия 10 токоподводящих элементов к электродной проволоке из-за необходимости частой регулировки этого усилия гайкой в процессе сварки; невозможность использования для сварки с понижен- 15 ным тепловложением на малых вылетах электрода при больших величинах сварочного тока из-за незащищенности метс-ллических деталей мундштука от излучения дуги и недостаточно ста- oQ бильного контакта; невозможность использования при многодуговой сварке под флюсом с повышенной вязкостью и электропроводностью шлака из-за обгорания близко расположен- 25 ных друг от друга металлических деталей соседних мундштуков.

Цель изобретения - повышение стабильности контакта между токоподводящими элементами и плавящимся электродом, а также обеспечение возможности многодуговой сварки под флюсом на малых вылетах электрода.

Поставленная цель достигается тем,что токоподводящий мундштук, содержащий трубчатый корпус с каналом для направления плавящегося электрода, токоподводящие пластинчатые элементы, расположенные под углом l20 один относительно другого в 40 плоскости, перпендикулярной оси мундштука, а также регулируемую рабочую пружину для поджатия токоподводящих элементов к плавящемуся электроду, снабже.н установленной в 45 корпусе с возможностью осевого перемещения распределительной в улкой с направляющими пазами для токоподводящих элементов и компенсирующей пружиной для поджатия распре- cQ делительной втулки в направлении, противоположном направлению поджатия токоподводящих элементов.

Компенсирующая пружийа выполнена с жесткостью, в 1,1-1,2 раза ее большей жесткости рабочей пружины.

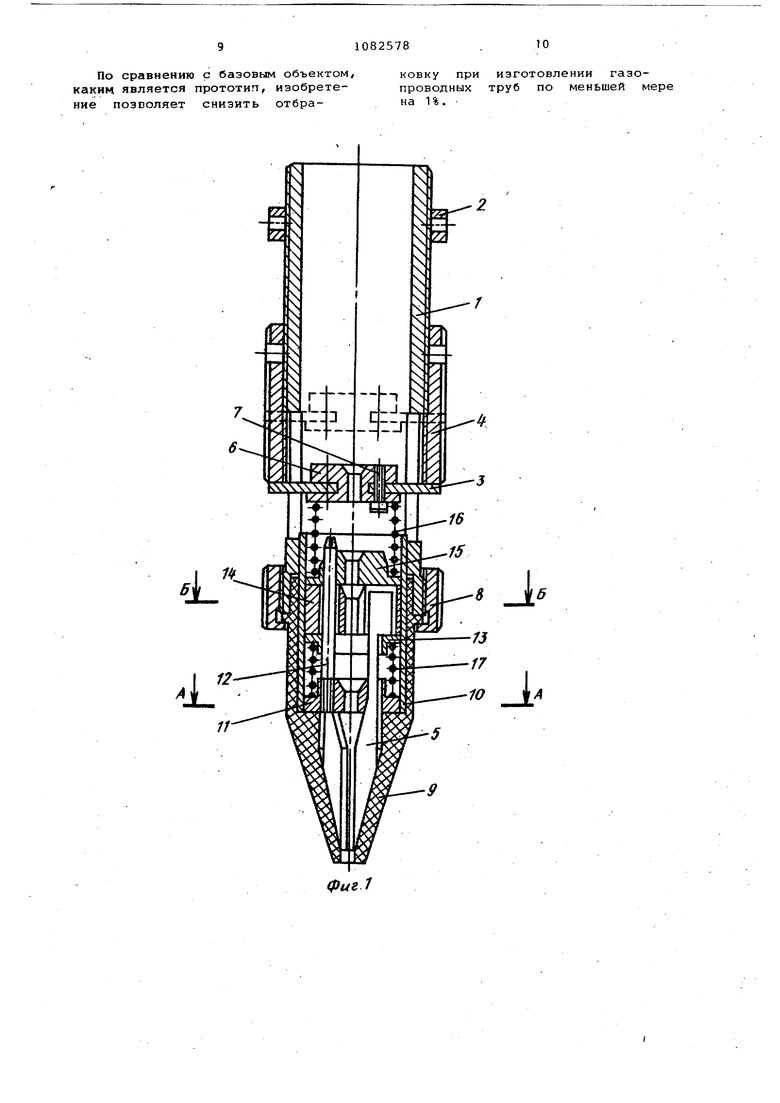

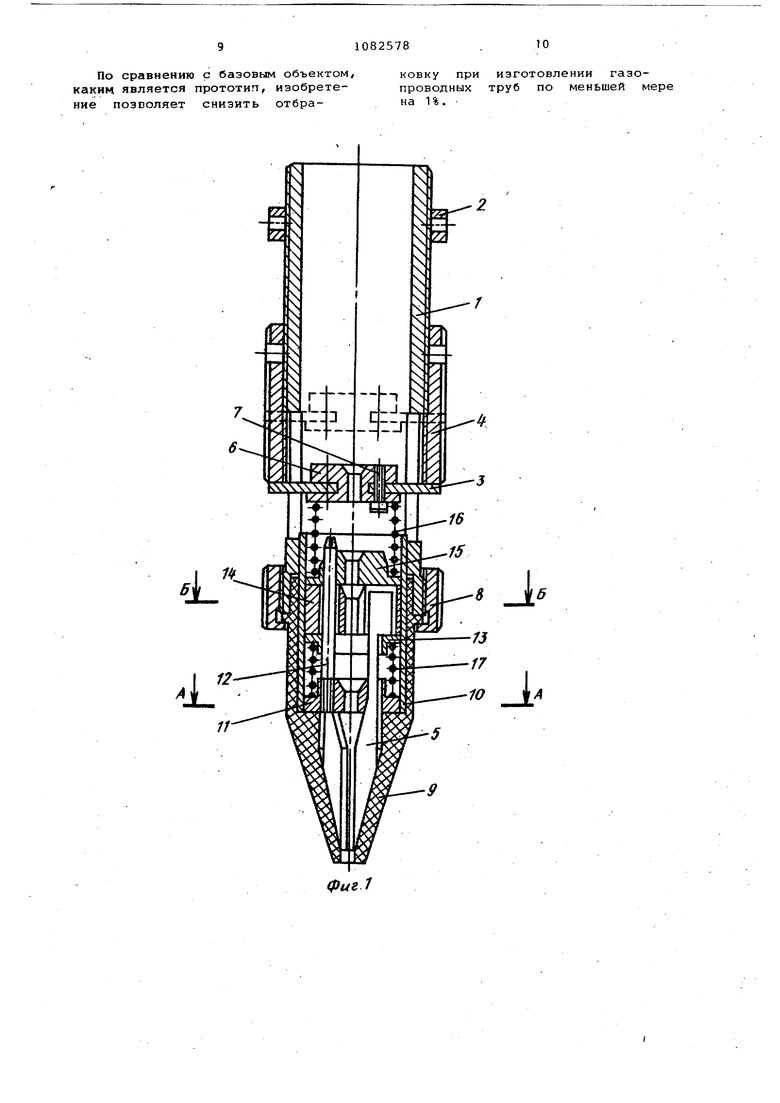

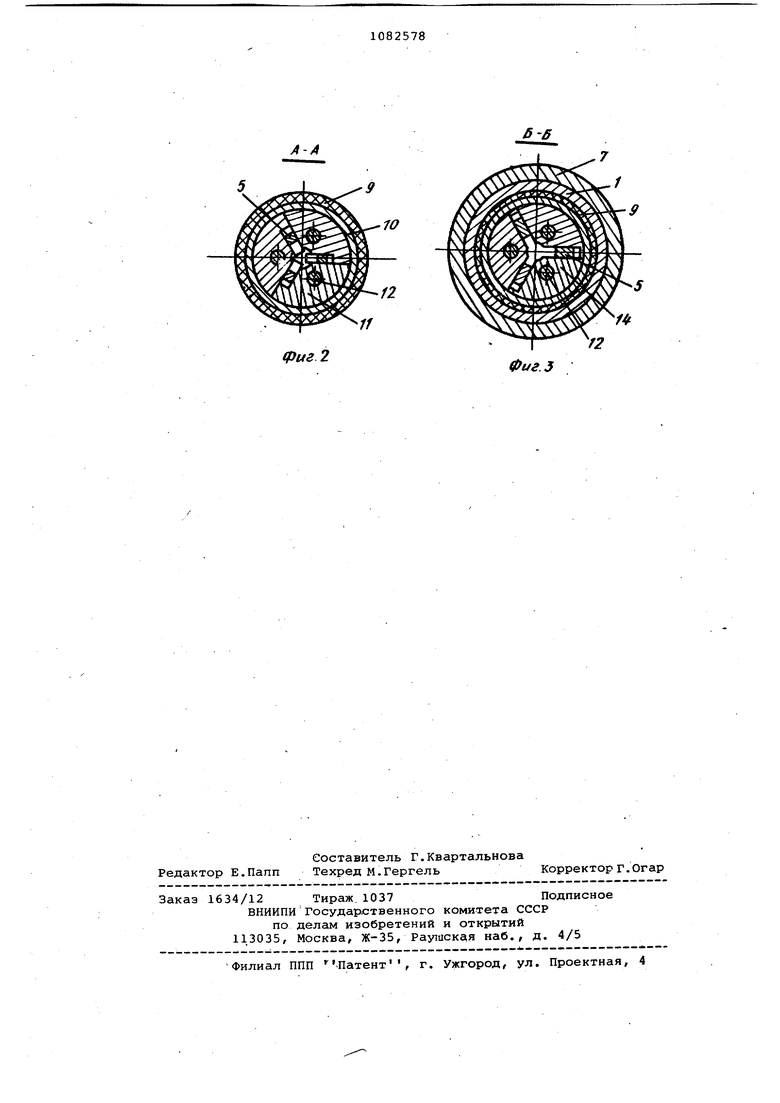

На фиг.1 показан мундштук, продольный разрез;на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1..

Токоподводящий мундштук имеет рубчатый корпус 1, в котором разещаются все элементы мундштука. ерхний конец корпуса 1 снабжается ажимом 2 для присоединения к прда- S

ющему механизму сварочной головки. В стенках средней части корпуса выполняются сквозные прорези, которые располагаются одна напротив другой и служат в качестве окон аля прохождения опорных пластин 3, опирающихся на регулировочную гайку 4 Гайка 4 имеет резьбу и может навинчиваться на корпус 1 дяй придг.ния опорным пластинам 3 необ одимого положения относительно корпуса 1. Это требуется для регулирования усилия прижатия рабочих поверхносТкей токоподводящих элементов 5 к электродной проволоке (плавящемуся электроду), Опорные пластины 3 с диаметрально противоположных сторо крепятся к верхней опорной шайбе 6 с помощью винтов 7. В верхней опор,ной шайбе 6 имеется отверстие, соосное с осью мундштука и предназначенное для прохождения плавящегося электрода. Длина опорных пластин 3 выбирается такой, чтобы они опирались на торец регулировочной гайки 4 и ограничивали перемещение верхней опорный шайбы 6 вверх.

К нижнему концу корпуса 1 -с помощью накидной гайки 8 крепится наконечник 9 из теплостойкого неэлектропроводного материала, имеющий цилиндрическую и коническую части.Внутрь цилиндрической части наконечника 9 вставлен беззазора тонкостенный токопроводящий металлический стакан 10, находящийся в контакте с корпусом 1.

Внутренний диаметр цилиндрическ части наконечника 9 выбирается таким, чтобы внутри наконечника 9 меду цилиндрической и конической чатями образовался выступ, на который опирается нижняя направляющая шайба 11. В нижней части наконечника 9 выполняется внутренняя коничекая опорная поверхность, на которую опираются соответствующие опорные поверхности пластинчатых токоподводящих элементов 5.

Нижняя направляющая шайба 11 (фиг.2) плотно прилегает к внутренней поверхности стакана 10 и располагается соосно с ним. Нижняя направляющая шайба 11 имеет по меншей мере три прямоугольных йаза дл установки и направления пластинчатых токоподводящих элементов 5, а также три резьбовых отверстия для крепления шпилек 12. Прямоугольные пазы размещаются внутри шайбк 11 через равный угловой промежуток, например 120®, и пересекаются в

. 60 центре шайбы 11.В месте пересечения Прямоугольных пазов образуется канал для прохождения электродной проволоки. Резьбовые отверстия размещаются в теле шайбы 11 между

соседними прямоугольными пазами. Шпильки 12 служат для направления и центрирования подвижных деталей - упорного- кольца 13, распределительной втулки 14 и опорной втулки 15.

Указанные детали имеют одинаковый наружный диаметр, незначительно меньший внутреннего диаметра сткана 10, для обеспечения соосного перемещения по шпилькам 12 вдоль оси корпуса 1. Распределительная втулка 14 размещается между опорной втулкой 15 и упорным кольцом 1 Между опорной втулкой 15 и верхней опорной шайбой б размещается рабочая пружина 16. Усилие сжатия рабочей пружины 16 регулируется путем поворота гайки 4, Между нижней направляющей шайбой 11 и упорным кольцом 13 располагается компесирующая пружина 17, нижний конец которой опирается на неподвижную шайбу 11, а верхний конец - на упорное кольцо 13. Сжатие рабочей пружины 16 вызьшает перемещение опорной втулки 15, распределительной втулки 14 и упорного кольца 13 вниз, обеспечивая тем самым сжатие компенсирующей пружины 17. Таким образом, путем поворота регулировочной гайки 4 обеспечивается распределение усилий сжатия рабочей пружины 16 и компенсирующей пружины 17.

Распределительная втулка 14 (фиг.З) имеет три сквозных прямоугольных паза, пересекающихся в ее центре с образованием канала для направления плавящегося электрода. Эти пазы соосны с прямоугольными пазами, выполненными в нижней направляющей шайбе 11. Соосность обепечивается центрирующими шпильками 12. Прямоугольные пазы, выполненные в шайбе 11 и втулке 14, служат качестве направляющих для пластинчатых токоподводящих элементов 5 (фиг.2 и 3). Токоподводящие элементы 5 проходят через указанные прямоугольные пазы в шайбе 11 и втулке 14, при этом рабочие поверхности токоподводящих элементов 5 параллельны оси мундштука и прижимаются к плавящемуся электроду.

Токоподводящие элементы 5вы- / полняются из износостойкого материла с низким удельным электрическим сопротивлением. Токоподводящий элемент 5 имеет контактную поверхность, которая соприкасается с плавящимся электродом и параллельна ее оси, причем площадь контактной поверхности выбирается в соответствии с плотностью тока, подводимого к плавящемуся электроду. Токоподводящий элемент 5 имеет также опорную поверхность, которая расположена с противоположной стороны от контактной поверхности и опирается на внутреннюю поверхност конической части наконечника 9. Перемещение токоподводящего элемента 5 вниз вызывает соответствующее перемещение его контактной поверхности по направлению к оси мундштука. Угол наклона опорной поверхности токоподводящего элемента 5 и внутренней конической поверхности наконечника 9 к оси мундштука выбирается в зависимости от требуемых пределов регулировки мундштука и находится в интервале от 12 до 15.. С целью уменьшения склонности токоподводящих элементов 5 к заклиниванию плавящегося электрода этот угол предпочтительно выбирается равным 14°. ТокопоЛводящий элемент 5 имеет хвостовик, который заканчивается расширенной частью с выступом и торцом. Поверхности выступа и торца перпендикулярны оси мундштука. Токоподводящий элемент 5 (фиг.1),установленны в рабочем положении, своей контактной поверхностью прижимается к плавящемуся электроду, а его опорная поверхность опирается на внутреннюю коническую поверхность наконечника 9. Выступ вкладыша опирается на верхнюю поверхность упорного кольца 13, при этом между торцом вкладыша и опорной втулкой 15 имеется зазор 0,5-1 мм для осуществления свободного поперечного перемещения токоподводящего элемента 5 по пазам распределительной втулки по мере износа контактных поверхностей токоподводящих элементов 5, Таким образом, в рабочем положении продольное перемещение токоподводящего элемента 5 ограничива тся опорной втулкой 15 и упорны кольцом 13, а его поперечное перемщение - поверхностью плавящегося электрода и внутренней конической поверхностью наконечника 9.

Устройство работает следующим образом.

В исходном положении гайка 4 отвинчена вверх до тех пор, пока стороны пластины 3 не будут опираться на верхнюю торцовую поверхность прорези, при этом сжатая рабочая пружина 16 разжимается, а верхняя опорная шайба 6 принимает положение, показанное на фиг.1 штриховыми линиями. Соответственно компенсирующая пружина так же разжимается, побуждая упорное кольцо 13, распределительную втулку 14 и Токоподводящие элементы 5 перемещаться вверх, при этом контактны поверхности токоподводящих элементов 5 расходятся, освобождая беспрепятственный проход для плавящегося электрода. В таком положении в мундштук заправляется плавящийся .электрод (не показан), диаметр которого может составлять, например 3-5 мм. После того, как плавящийся электрод заправлен в мундштук, вращением гайки 4 опускаются вниз опорные пластины 3, сжимая рабочую 16 и компенсирующую 17 пружины, при этом опорная втулка 1 распределительная втулка 14, упорное кольцо 13, и, следовательно, -токоподводящие элементы 5 перемещаются вниз. Так как опорная повер ность токоподводящего элемента 5 опирается на сужающуюся книзу внут реннюю коническую поверхность наконечника 9, перемещение токоподводящих элементов 5 вниз вызывает их сближение, при этом они своими контактными поверхностями прижимпются к поверхности плавящегося электрода, а усилие прижатия определяется степенью сжатия рабочей пружины 16, которая регулируется поворотом регулировочной гайки 4. После того, как отрегулировано усилие прижатия токоподводящих элементов 5 плавящемуся электроду, мундштук готов к сварке. При сварке ток подводится к токоподводящим элементам 5 через поверхности пазов нижней направляющей шайбы 11 и распределительной втулки 14, которые находятся в кон такте с поверхностью токоподводящего металлического стакана 10, со прикасающегося с внутренней nosepiX стью стенки корпуса 1. Благодаря такому токоподводу можно значитель но увеличить площадь контакта, что в свою очередь уменьшает нагрен мундштука при прохождении сварочного тока. В процессе сварки контактные поверхности токоподводящих элементов 5 при прохождении по ним плавя щегося электрода изнашиваются. Одн ко в результате воздействия на тор цы токоподводящих элементов 5 сжат рабочей пружины 16 токоподводящие элементы 5 прижимаются к плавящему ся электроду постоянным усилием. ;При этом усилие, развиваемое рабочей пружиной 16, превышает усилие компенсирующей пружины .17. Когда усилия рабочей пружины 16 и компен сирующей пружины 17 уравновесят друг друга, производится повторная регулировка гайкой 4 с целью прижатия контактных поверхностей токоподводящих элементов к электро ной проволоке с необходимым усилие Электродная проволока может име участки с окисленной и искривленно повярхностью. Прохождение такого участка проволоки между контактными поверхностями токоподводящих элементов 5 затрудняется, в результате возникает возможность заклинивания плавящегося электрода в мундштуке. Для предотвращения этого нежелательного явления в предлагаемом мундштуке, как указывалось, имеется компенсируклцая пружина 17, которая находится в сжатом состоянии и воздействует на упорное кольцо 13, которое в свою очередь опирается своим верхним торцом на нижнюю поверхность распределительной втулки 14 и на поверхность выступов ТОКОПС1ДВОДЯЩИХ элементов 5. При этом поверхность выступов токоподводящих элементов 5 расположена в одной плоскости с поверхностью нижнего торца направляющей втулки 14, Как только происходит заклинивание выступы смещается вниз и стремятся опуститься ниже уровня поверхности нижнего торца направляющей втулки 14. В этот момент на выступы токоподводящих элементов 5 воздействует компенсирующая пружина 17, усилие сжатия которой превышает усилие захвата. За счет усилия, развиваемого компенсирующей пружиной 17, токоподводящие элементы 5 возвращсцотся в первоначальное положение. Таким образом предотвращается заклинивание плавящегося электрода. Необходимо также отметить, что для увеличения быстроты срабатывания компенсирующей пружины 17 ее жесткость выбирается в 1,1-1,2 раза большей по сравнению с жесткостью рабочей пружины 16. Для исключения обгорания конца мундштука в предлагаемой конструкции имеется наконечник из теплостойкого неэЛектропроводного материала, применение которого в некоторых случаях может быть необязательно. Число токоподводящих элементов может быть и большим, чем три, при этом оси располагаются по окружности вокруг проволоки через равные угловые промежутки. Кроме того, толщина пластинчатых токоподводящих элементов может изменяться в зависимости от их числа и диаметра применяемого плавящегося электрода. После незначительной модернизации мундштук предлагаемой конструкции может успешно быть использован для сварки в защитных газах. Для этого конец мундштука может снабжаться соплом, внутренний диаметр которого превышает диаметр корпуса мундштука при наличии кольцевого зазора достаточной ширины для прохождения защитного газа.

По сравнению с базовым объектом, каким является прототип, изобретение позволяет снизить отбраковку при изготовлении газопроводных труб по меньшей мере на 1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий мундштук | 1985 |

|

SU1324791A2 |

| Устройство для электродуговой сварки плавящимся электродом с увеличенным вылетом | 1981 |

|

SU1030121A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Устройство для подвода сварочного тока к плавящемуся электроду | 1980 |

|

SU927436A1 |

| Мундштук к сварочным головкам и горелкам | 1980 |

|

SU880650A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Мундштук к горелкам для дуговой сварки | 1976 |

|

SU692706A1 |

| Горелка для дуговой сварки плавящимся электродом | 1988 |

|

SU1722733A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| Токоподводящий мундштук | 1991 |

|

SU1815065A1 |

1. ТОКОПОДВОДЯЩИЙ МУНД- . ШТУК, содержащий трубчатый корпус с каналом для направления плавящегося электрода, токоподводящие Iпластинча тые элементы, расположенные под углом 120 один относительно другого в плоскости, перпендикулярной оси мундштука, а также регулируемую рабочую пружину для поджатия токоподводящих элементов к плавящемуся электроду, отличающийся тем, что, с целью повышения стабильности контакта между токоподводящими элементами и плавящимся электродом,, а также обеспечение возможности многодуговой сварки под флюсом на мапых вылетах электрода, мундштук снабжен установленной в корпусе с возможностью осевого перемещения расi пределительной втулкой с направляющими пазами для токоподводящих элеел ментов и компенсирующей пружиной для поджатия распределительной втулки в направлении, противоположном направлению поджатия токоподводящих элементов. 2. Мундштук по п. 1, о т л и ч аю щ и и с я тем, что компенсирующая D X) пружина выполнена с жесткостью, в , -1,1-1,2 раза большей жесткости рабочей пружины. Ю :л -vj эо

А-А

фиг 2

6-6

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ моделирования температурных полей | 1960 |

|

SU133446A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-30—Публикация

1982-12-15—Подача