1

Изобретение относится к производству труб и профилей -методом высокочастотной сварки с контактным подводом тока. К устройствам для подвода тока к свариваемым изделиям предъявляется ряд требований.

Наиболее существенны.м является необходимость поддержания постоянного давления контактных наконечников на кромках движущегося свариваемого изделия. С этой целью, как правило, кондуктор снабжают неподвижными шинами, подсоединяемыми к выводам сварочного трансформатора, и подвижными шинами, к которым крепятся контактные наконечники, устанавливаемые на свариваемые кромки. Подвижные и неподвижные шины соединены между собой электрически. Под действием пружин либо других упругих элементов, входяш,их в конструкцию кондуктора, подвижные токоподводы поворачиваются и прижимаются к кромкам трубы. Колебания кромок и износ контактов компенсируется усилием пружины. Подвижное электрическое соединение неподвижной и подвижной шины может осуществляться различными способами.

Известен кондуктор, содержащий подвижные и неподвижные шины, соединенные между собой шарниром. Шарнирное соединение выполнено в виде двух кольцевы.х контактов, размещенных соответственно на под5 вижной и неподвижной шинах, механически сжатых друг с другом боковыми поверхностями 1,

Шарнирное соединение обладает большим недостатком, связанным с тем, что к

10 шарниру предъявляются взаимоисключаю щие требования. С одной стороны, для обеспечения надежного электрического контакта обе половины шарнира должны б1)1ть максимально сжаты, а с другой стороны, шарнир должен обеспечивать беспрепятственное врашение неподвижной шины относительно подвижной, для чего усилие сжатия снижают, а для уменьшения трения в шарнир подают специальную токопроводящую смазку. Однако на частоте 440 кГц

20 уже при токах более 2000 А работа п арнира становится ненадежной, рабочие поверхности шарнира подгорают, пере.мещение подвижной шины относительно неподвижной затрудняется, в результате чего под контактным наконечником возникает электрическая дуга и он выходит из строя.

Наиболее близким к предлагаемому является кондуктор для высокочастотной сварки, содержащий гибкие подвижные токоподводы, контакты и прижимное устройство.

Гибкие шины выполнены из двух медных колодок, соединенных между собой литцендратовыми жгутиками, которые пропущены через штуцеры, припаянные к колодкам и заключенные в гибкие шланги, Колодки и литцендратовые жгутики охлаждаются водой. Подвижные токоподводы закреплены на текстолитовой планке. К нижней части токоподвода крепятся сменные контакты (2.

Известная конструкция также обладает рядом недостатков. Во-первых, велико падение напряжения на гибких щинах. Литцендратовые жгутики находятся на большом расстоянии друг от друга, индуктивность их значительно больше индуктивности сплошных щин и приближается к индуктивности одиночных жгутиков, соединенных парал.чельно; во-вторых, токовые нагрузки на крайние жгутики на 30-40°/о выше, чем на средние, что приводит к их перегреву и выходу из строя. К недостаткам относится и большая трудоемкость изготовления литцендратовых жгутиков.

Цель изобретения - повышение КПД и надежности работы кондуктора.

Поставленная цель достигается тем, что в кондукторе для высокочастотной сварки, содержащем гибкие подвижные токоподводы, контакты и прижимное устройство, подвижные токоподводы выполнены в виде коаксиальных цилиндров, поверхность которых снабжена поперечными гофрами.

При этом коаксиальные цилиндры выполнены в виде металлической сетки.

Наличие гофров обеспечивает возможность сжатия и разжатия цилиндров незаВИСИ.МО друг от друга. Геометрические размеры и число гофров выбираются в зависимости от необходимой величины рабочего хода контактных пластин, вызванного истиранием контактов и колебаниями кромок сваривае.мого изделия.

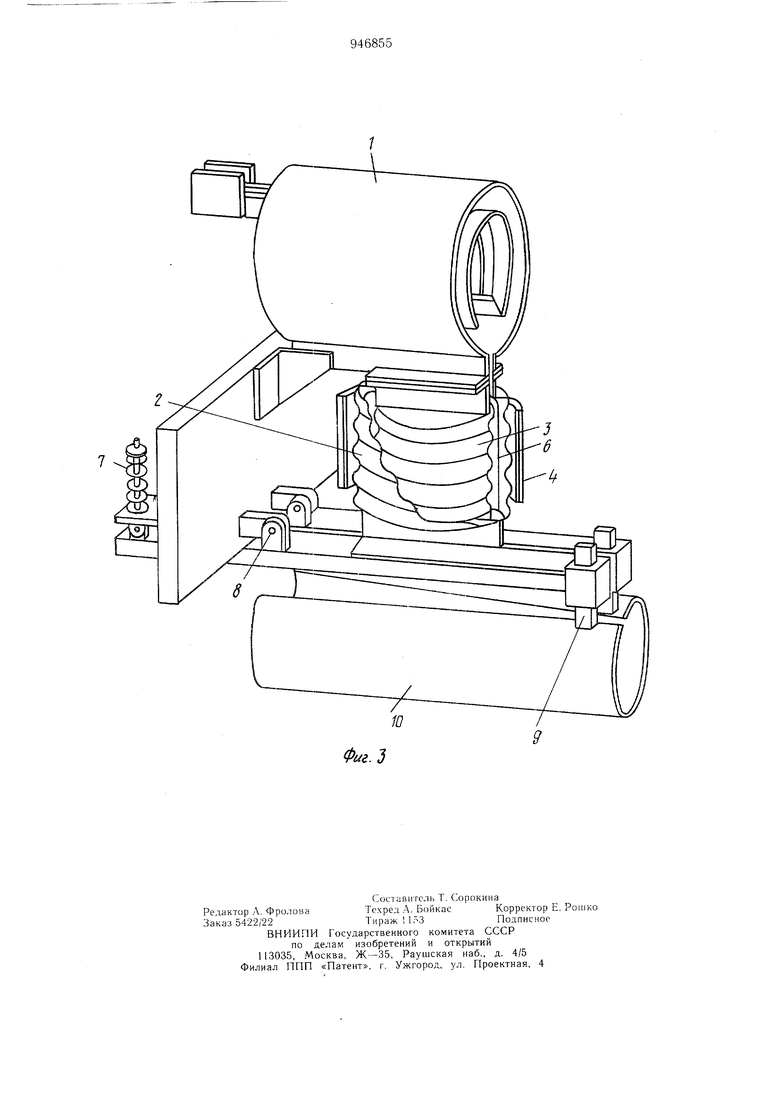

На чертеже 1-3 схематично показано устройство кондуктора.

Он содержит сварочный трансформатор 1, коаксиальные гофрированные цилиндры 2 и 3; охлаждающие устройства 4 и 5; изоляционный цилиндр 6; прижимное устройство 7, нетокопроводящий шарнир 8, контактные пластины 9, свариваемое изделие 10.

Сварочный ток от вторичной обмотки трансформатора 1 подается на внешний гофрированный цилиндр 2, затем по контактной пластине 9 он попадает на кромку сваривае.мого изделия 10, проходит через точку схождения (не показана) на противоположную кромку, попадает на другую контактную

пластину 9, затем по внутреннему гофрированному цилиндру 3 возвращается на в торичную обмотку трансформатора 1. Охлаждение внешнего и внутреннего цилиндра осуществляется поливом водой с помощью охлаждающих устройств 4 и 5.

Между цилиндрами 2 и 3 помещается изоляционный цилиндр 6. Прижим контактных пластин 9 к кромкам свариваемого изделия 10 осуществляется прижимным устройством 7 и нетокопроводящим шарниром 8. Положение шарнира В относительно контактных пластин 9 выбрано таким образом, что при сжатии или разжатии одного или обоих цилиндров, вызванного истиранием контактов или колебаниями кромок, воздушный зазор между цилиндрами остается постоянным, в отличие от кондуктора с шинами, выполненными из литцендратовых жгутиков, расстояние между которыми в процессе работы может значительно изменяться, что приводит к нестабильности электрических параметров.

При установке контактов на кромки свариваемого изделия цилиндры 2 и 3 предварительно сжимаются на некоторую величину, чем обеспечивается возможность их дальнейшего расжатия по мере истирания контактов.

Кондуктор с коаксиальным гофрированным щинопроводом обладает по сравнению с кондуктором, щины которого выполнены из нескольких одиночных литцендратовых жгутиков, очень небольшим падением напряжения, так как при минимальном рассеянии магнитного поля индуктивность на единицу длины такой системы в несколько раз меньше, чем индуктивность одиночных шин. Например, индуктивность шин, выполненных из семи водоохлаждаемых литцендратовых жгутиков диаметром 6 мм, расположенных с шаго.м 15 мм, равна 0,084 мкГн/м, а индуктивность коаксиального гофрированного шинопровода с внутренним диаметром наружного цилиндра 200 мм и наружным диаметром внутреннего цилиндра 190 мм составляет 0,01 мкГн/м.

Уменьшение падения напряжения приводит к снижению тока и напряжения на колебательном контуре и, следовательно, к увеличению КПД. В отличие от шинопровода из жгутиков, крайние элементы которых перегружень по току, коаксиальный шинопровод загружен током по сечению равномерно.

Большие активные сечения коаксиальных шин обусловливают низкие плотности тока что позволяет применить спреерное охлажде ние шин. Такая система охлаждения не снижает гибкости гофрированного шинопровода и упрошает конструкцию.

Предлагаемый кондуктор обеспечивает такие преимушества перед известными, как повышение КПД сварочного устройства на 7-10% за счет снижения падения напряжения; повышение надежности работы за счет исключения из токовой цепи токопроводящего шарнира, равномерной загрузки током по всему сечению шин, более интенсивного водяного охлаждения и, следовательно, повышение качества сварки за счет повышения стабильности электрическихпараметров. Формула изобретения 1. Кондуктор для высокочастотной сварки, содержащий гибкие подвижные токоподводы, контакты и прижимное устройство, отличающийся тем, что, с целью повышения КПД и надежности работы, подвижные токоподводы выполнены в виде коаксиальных цилиндров, поверхность которых снабжен поперечными гофрами. 2. Кондуктор по п. I, отличающийся тем, что коаксиальные цилиндры выполнены в виде металлической сетки. Источники информаигии, принятые во внимание при экспертизе 1.Шамов А. Н. и др. Высокочастотная сварка металлов. Л., «Машиностроение, 1977, с. 95-97. 2.Иванов В. Н. и др. Устройство с контактным подводом тока для высокочастотной сварки труб.-Труды ВНИИТВЧ, вып. 12, 1972, с. 135-141 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для высокочастотной сварки | 1976 |

|

SU617208A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

| Устройство для высокочастотной сварки | 1980 |

|

SU925584A1 |

| Кондуктор для высокочастотной сварки | 1972 |

|

SU508360A1 |

| Способ высокочастотной сварки труб | 1986 |

|

SU1369878A1 |

| ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1970 |

|

SU271673A1 |

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1972 |

|

SU346055A1 |

| Кондуктор для высокочастотной сварки | 1981 |

|

SU948580A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Кондуктор для высокочастотной сварки фасонных профилей | 1975 |

|

SU540713A1 |

Авторы

Даты

1982-07-30—Публикация

1980-09-17—Подача