Изобретение относится к сварке и может быть использовано в установках для герметизации пеналов путем сварки крышки и корпуса пенала одним из способов сварки, например местным контактным плавлением.

Целью предлагаемого изобретения является повышение качества сварки и расширение диапазона диаметров изделий, свариваемых без дополнительной регулировки положения сварочных головок, при одновременном снижении материалоемко- сти устройства.

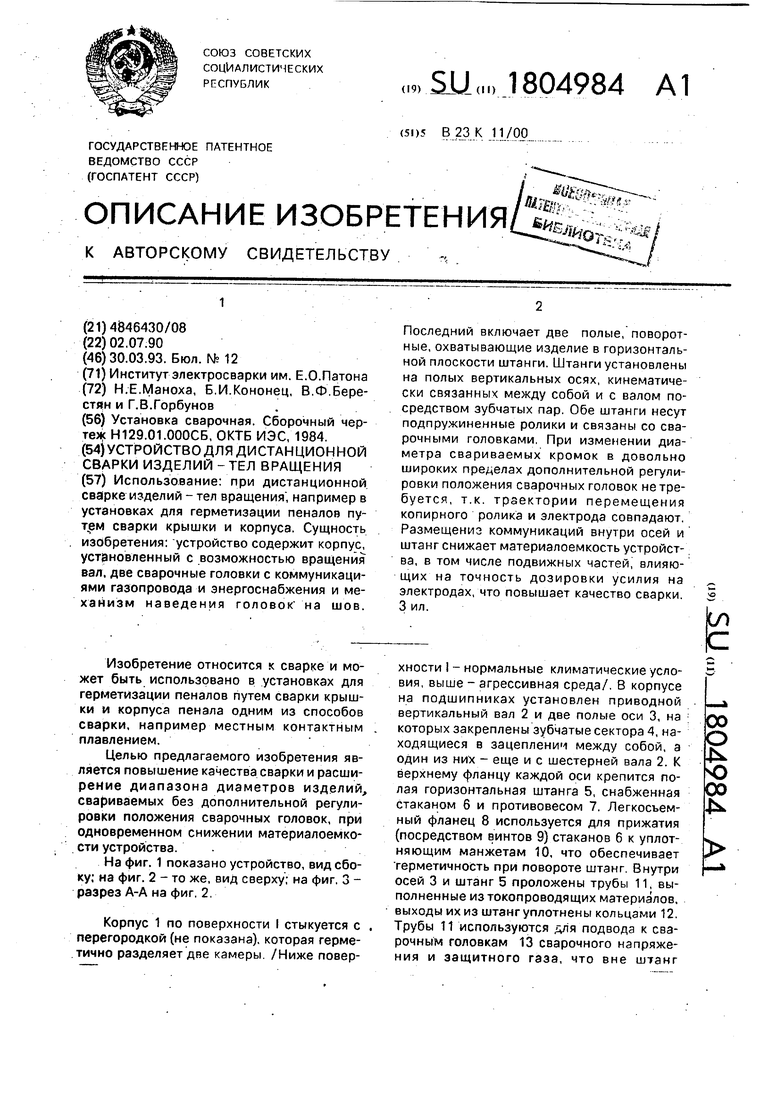

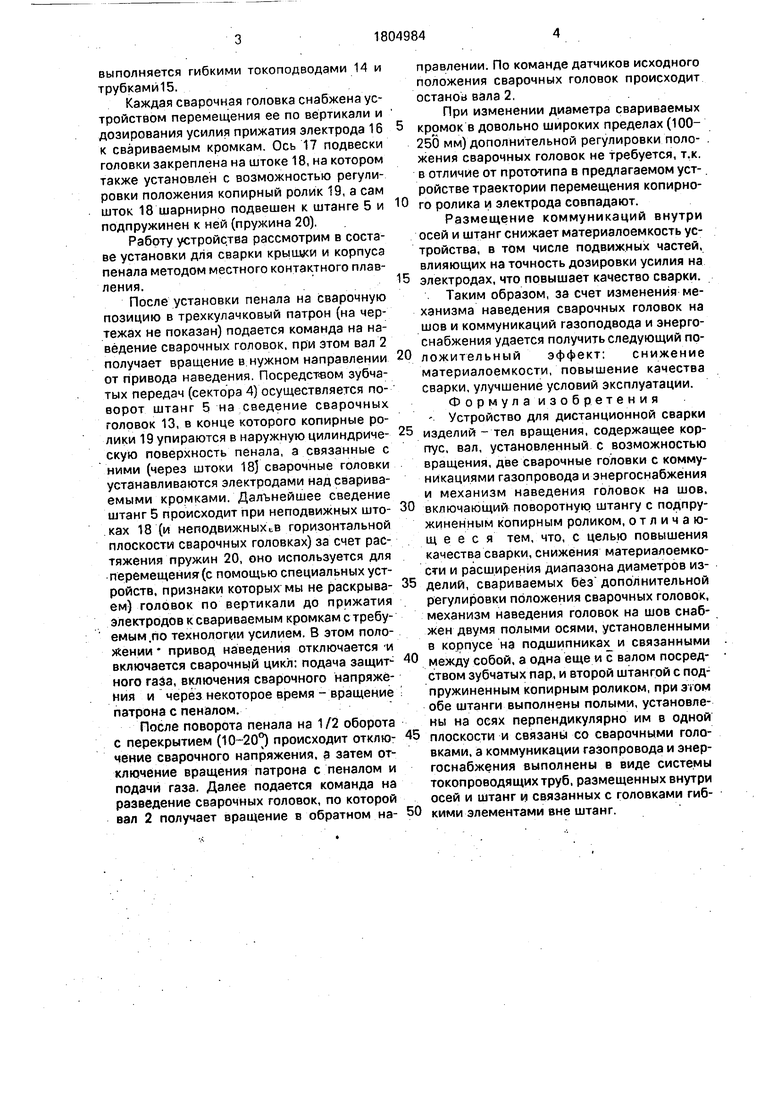

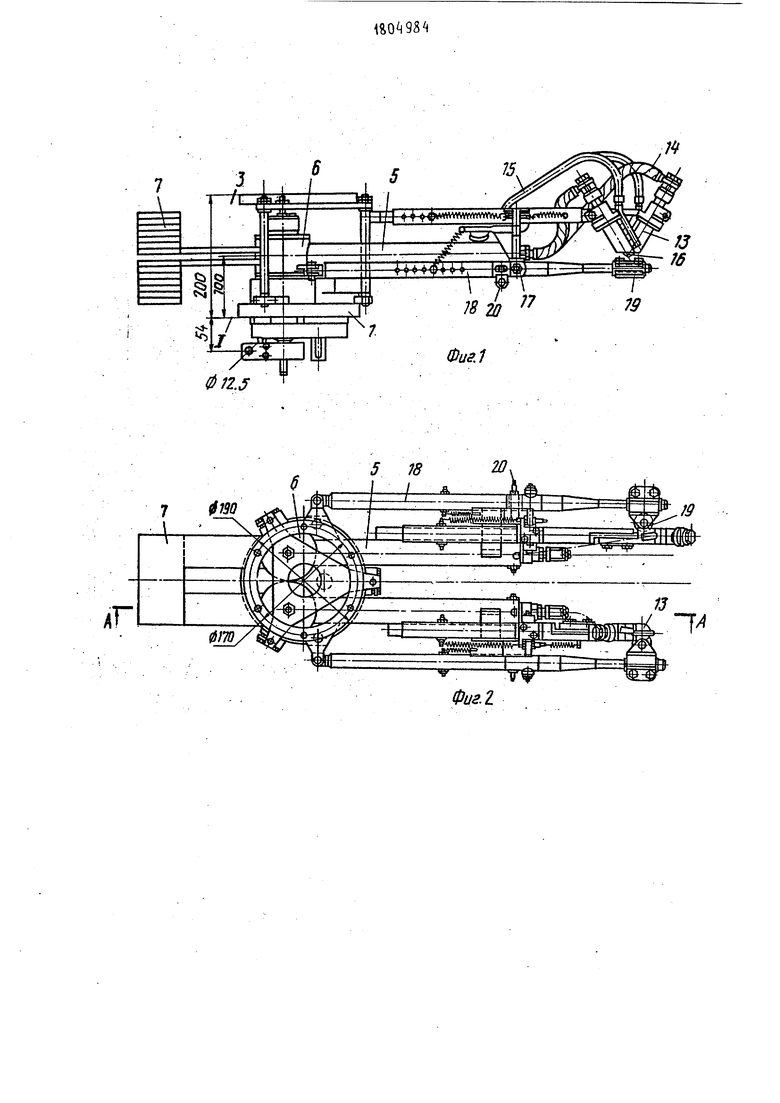

На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2.

Корпус 1 по поверхности I стыкуется с , перегородкой (не показана), которая герметично разделяет две камеры. /Ниже поверхности I - нормальные климатические условия, выше - агрессивная среда/. В корпусе на подшипниках установлен приводной вертикальный вал 2 и две полые оси 3, на которых закреплены зубчатые сектора 4, находящиеся в зацеплени 1 между собой, а один из них - еще и с шестерней вала 2. К верхнему фланцу каждой оси крепится полая горизонтальная штанга 5, снабженная стаканом б и противовесом 7. Легкосъемный фланец 8 используется для прижатия (посредством винтов 9) стаканов 6 к уплотняющим манжетам 10, что обеспечивает герметичность при повороте штанг. Внутри осей 3 и штанг 5 проложены трубы 11, выполненные из токопроводящих материалов, выходы их из штанг уплотнены кольцами 12. Трубы 11 используются для подвода к сварочным головкам 13 сварочного напряжения и защитного газа, что вне штанг

00

о ко

00

4

выполняется гибкими токоподводами 14 и трубкамй15.

Каждая сварочная головка снабжена устройством перемещения ее по вертикали и дозирования усилия прижатия электрода 16 к свариваемым кромкам. Ось 17 подвески головки закреплена на штоке 18, на котором также установлен с возможностью регулировки положения копирный ролик 19, а сам шток 18 шарнирно подвешен к штанге 5 и подпружинен к ней (пружина 20),

Работу устройства рассмотрим в составе установки для сварки крышки и корпуса пенала методом местного контактного плавления.

После установки пенала на сварочную позицию в трехкулачковый патрон (на чертежах не показан) подается команда на наведение сварочных головок, при этом вал 2 получает вращение в нужном направлении от привода наведения. Посредством зубчатых передач (сектора 4) осуществляется поворот штанг 5 на сведение сварочных головок 13, в конце которого копирные ролики 19 упираются в наружную цилиндрическую поверхность пенала, а связанные с ними (через штоки 18 сварочные головки устанавливаются электродами над свариваемыми кромками. Дальнейшее сведение штанг 5 происходит при неподвижных штоках 18 (и неподвижныхиВ горизонтальной плоскости сварочных головках) за счет растяжения пружин 20, оно используется для перемещения (с помощью специальных устройств, признаки которых мы не раскрываем) головок по вертикали до прижатия электродов к свариваемым кромкам с требуемым.по технологии усилием. В этом положении привод наведения отключается -и включается сварочный цикл: подача защитного газа, включения сварочного напряжения и через некоторое время - вращение патрона с пеналом.

После поворота пенала на 1 /2 оборота с перекрытием (10-20) происходит отключение сварочного напряжения, а затем отключение вращения патрона с пеналом и подачи газа. Далее подается команда на разведение сварочных головок, по которой вал 2 получает вращение в обратном направлении. По команде датчиков исходного положения сварочных головок происходит останов вала 2,.

При изменении диаметра свариваемых

кромок в довольно широких пределах (100- 250 мм) дополнительной регулировки положения сварочных головок не требуется, т.к. в отличие от прототипа в предлагаемом устройстве траектории перемещения копирного ролика и электрода совпадают.

Размещение коммуникаций внутри осей и штанг снижает материалоемкость устройства, в том числе подвижных частей, влияющих на точность дозировки усилия на

электродах, что повышает качество сварки. Таким образом, за счет изменения механизма наведения сварочных головок на шов и коммуникаций газоподвода и энергоснабжения удается получить следующий положительный эффект: снижение материалоемкости, повышение качества сварки, улучшение условий эксплуатации.

Формулаизобретения Устройство для дистанционной сварки

изделий - тел вращения, содержащее корпус, вал, установленный с возможностью вращения, две сварочные головки с коммуникациями газопровода и энергоснабжения и механизм наведения головок на шов,

включающий поворотную штангу с подпружиненным копирным роликом, отличающееся тем, что, с целью повышения качества сварки, снижения материалоемкости и расширения диапазона диаметров изделий, свариваемых без дополнительной регулировки положения сварочных головок, механизм наведения головок на шов снабжен двумя полыми осями, установленными в корпусе на подшипниках и связанными

между собой, а одна еще и с валом посредством зубчатых пар, и второй штангой с подпружиненным копирным роликом, при этом обе штанги выполнены полыми, установлены на осях перпендикулярно им в одной

плоскости и связаны со сварочными головками, а коммуникации газопровода и энергоснабжения выполнены в виде системы токопроводящих труб, размещенных внутри осей и штанг и связанных с головками гибкими элементами вне штанг.

Фиг. г

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки местным контактным плавлением | 1990 |

|

SU1803287A1 |

| Устройство для внутренней сварки кольцевых швов | 1977 |

|

SU735389A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| Устройство для упаковки в пеналы стержнеобразных изделий | 1990 |

|

SU1794805A1 |

| Устройство для автоматической сварки | 1978 |

|

SU715263A1 |

| Установка для автоматической сварки прямоугольных изделий с закругленными углами | 1986 |

|

SU1454623A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ КРИВОЛИНЕЙНЫХ ШВОВ | 1968 |

|

SU211710A1 |

Использование: при дистанционной сварке изделий - тел вращения, например в установках для герметизации пеналов путем сварки крышки и корпуса. Сущность изобретения: устройство содержит корпус, установленный с возможностью вращения вал, две сварочные головки с коммуникациями газопровода и энергоснабжения и механизм наведения головок на шов. Последний включает две полые, поворотные, охватывающие изделие в горизонтальной плоскости штанги. Штанги установлены на полых вертикальных осях, кинематически связанных между собой и с валом посредством зубчатых пар. Обе штанги несут подпружиненные ролики и связаны со сварочными головками. При изменении диаметра свариваемых кромок в довольно широких пределах дополнительной регулировки положения сварочных головок не требуется, т.к. траектории перемещения копирного ролика и электрода совпадают. Размещениэ коммуникаций внутри осей и штанг снижает материалоемкость устройства, в том числе подвижных частей, влияющих на точность дозировки усилия на электродах, что повышает качество сварки. 3 ил.

| Установка сварочная | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1993-03-30—Публикация

1990-07-02—Подача