(54)ФИЛЬТР ДЛЯ ПУЛЬПЫ

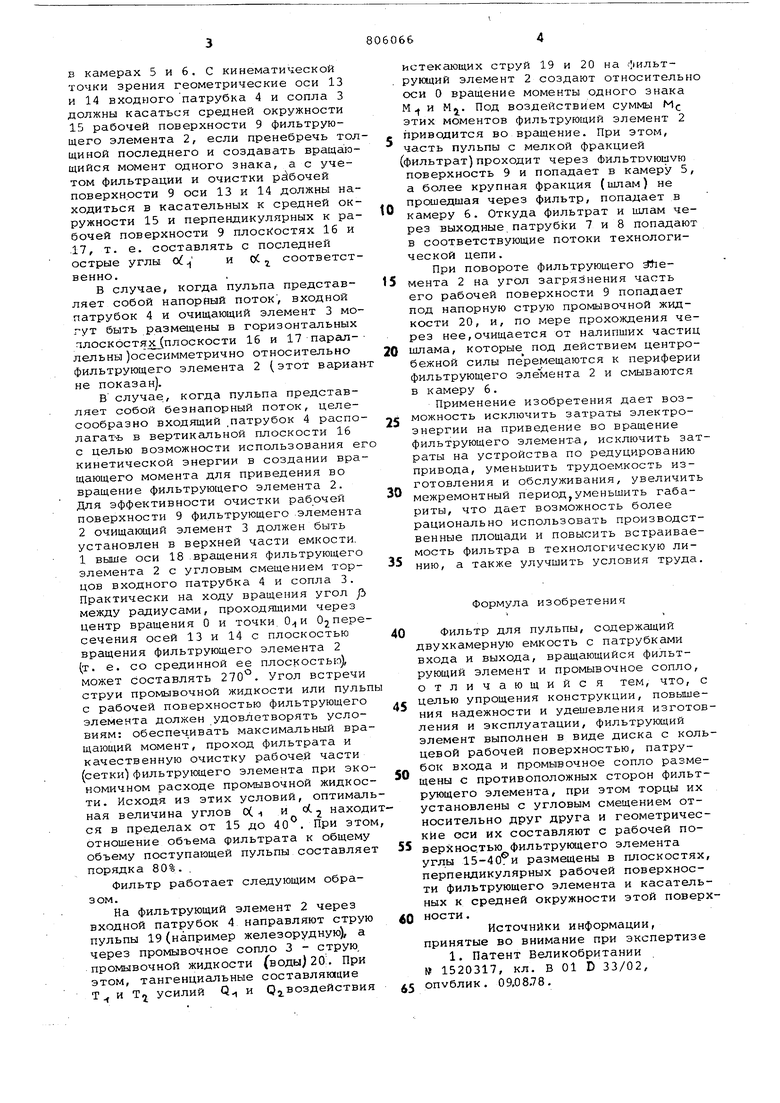

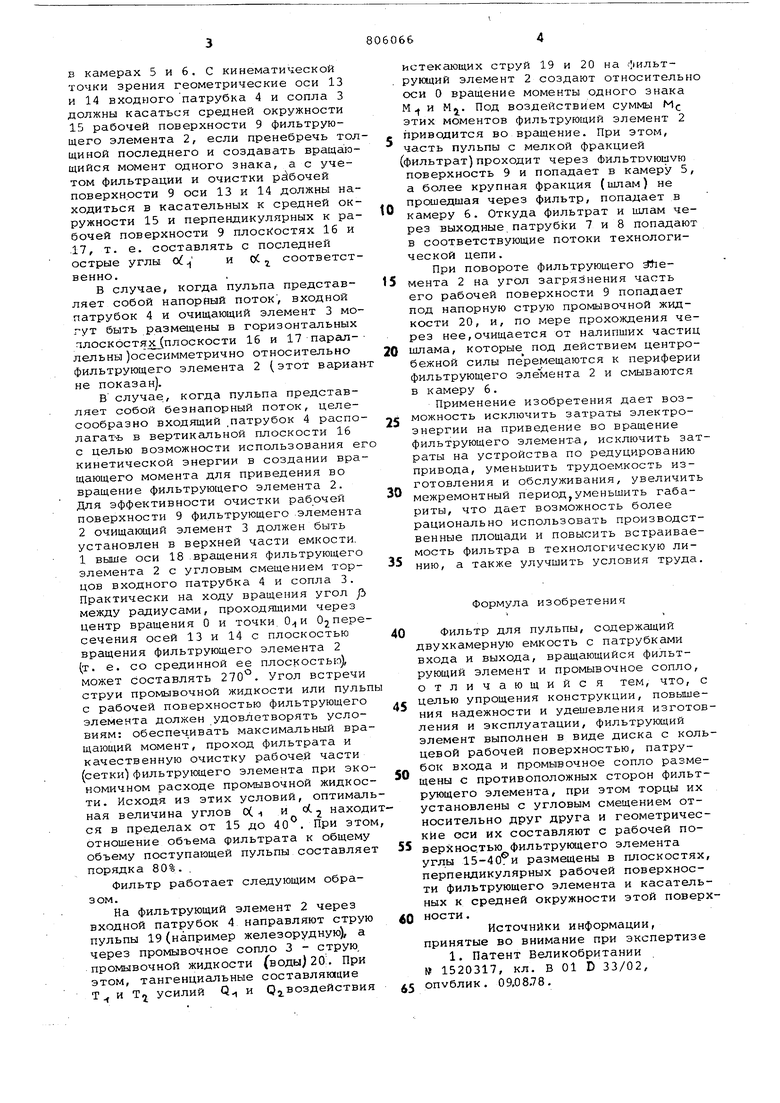

в камерах 5 и 6. С кинематической точки зрения геометрические оси 13 и 14 входного патрубка 4 и сопла 3 должны касаться средней окружности 15 рабочей поверхности 9 фильтрующего элемента 2, если пренебречь толщиной последнего и создавать вращающийся момент одного знака, а с учетом фильтрации и очистки рабочей поверхности 9 оси 13 и 14 должны находиться в касательных к средней окружности 15 и перпендикулярных к рабочей поверхности 9 плоскостях 16 и 17, т. е. составлять с последней острые углы о{ и ОС соответственно.

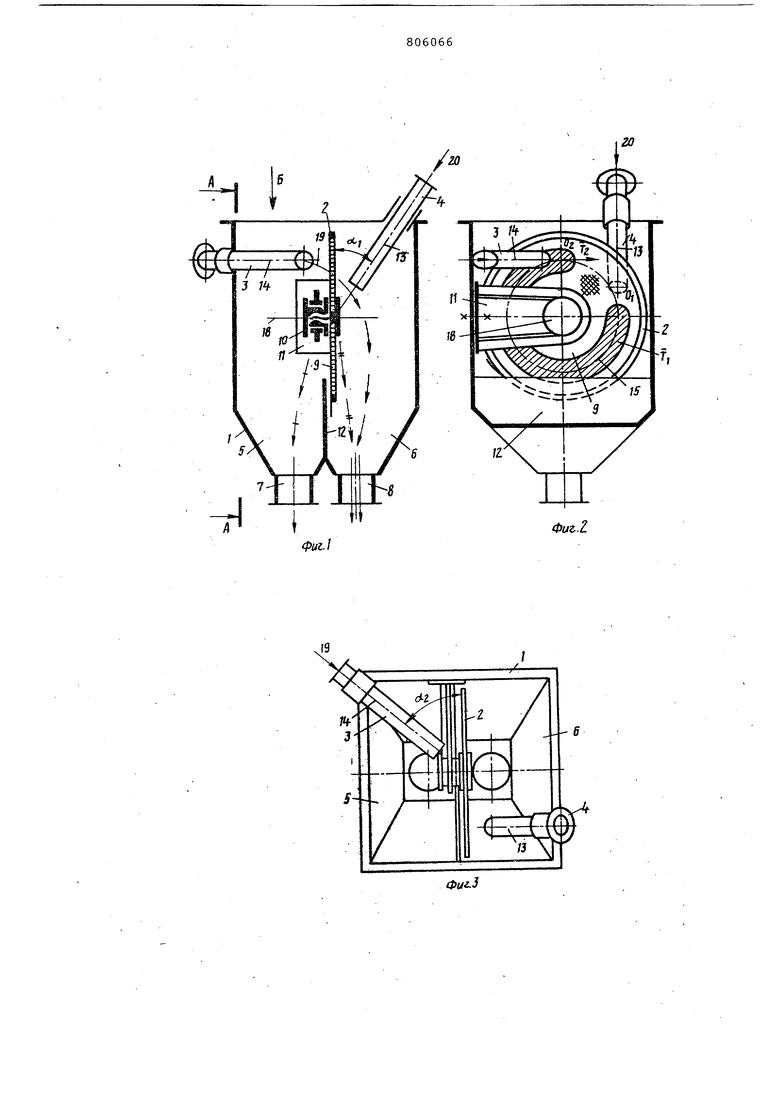

В случае, когда пульпа представляет собой напорйый поток, входной патрубок 4 и очищающий элемент 3 могут быть размещены в горизонтальных алоск6стя сЛплоскости 16 и 17 паргшлельны)осесимметрично относительно фильтрующего элемента 2 (этот вариан не показан).

В случае, когда пульпа представляет собой безнапорный поток, целесообразно входящий патрубок 4 располагать в вертикальной плоскости 16 с целью возможности использования ег кинетической энергии в создании вращающего момента для приведения во вращение фильтрующего элемента 2. Для эффективности очистки рабочей поверхности 9 фильтрующего .элемента 2 очищающий элемент 3 должен быть установлен в верхней части емкости. 1 выше оси 18 .вращения фильтрующего элемента 2 с угловым смещением торцов входного патрубка 4 и сопла 3. Практически на ходу вращения угол Jb между радиусами, проходящими через центр вращения О и точки 02 пересечения осей 13 и 14 с плоскостью вращения фильтрующего элемента 2 (т. е. со срединной ее плоскостью), может составлять 270. Угол встречи струи промывочной жидкости или пульп с рабочей поверхностью фильтрующего элемента должен удовлетворять условиям: обеспечивать максимальный вращающий момент, проход фильтрата и качественную очистку рабочей части (сетки) фильтрующего элемента при экономичном расходе промывочной жидкости. Исходя из этих условий, оптимальная величина углов 0( и оС находися в пределах от 15 до 40. При этом отношение объема фильтрата к общему объему поступающей пульпы составляет порядка 80%.

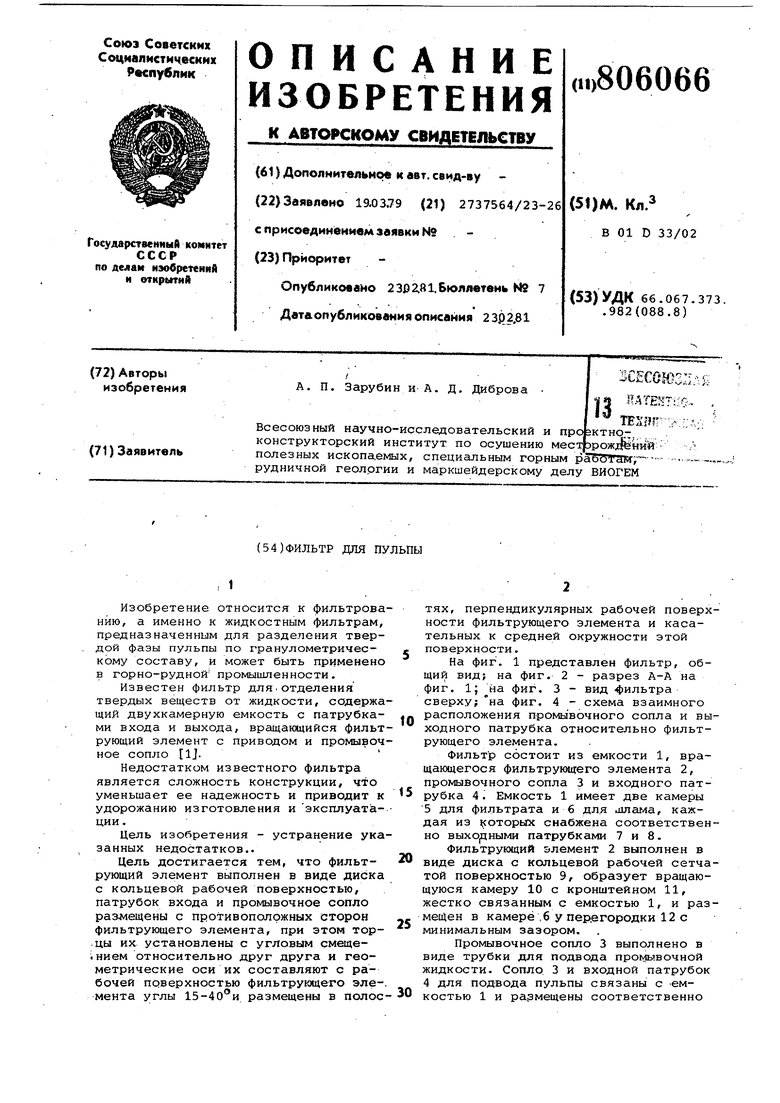

Фильтр работает следующим образом.

На фильтрующий элемент 2 через входной патрубок 4 направляют струю пульпы 19 (например железорудную), а через промывочное сопло 3 - струю, промывочной жидкости воды) 20;. При этом, тангенциальные составляющие Т и Т усилий Q и Рд воздействия

истекающих струй 19 и 20 на фильтрующий элемент 2 создают относительно оси О вращение моменты одного знака М и М. Под воздействием суммы М этих моментов фильтрующий элемент 2 приводится во вращение. При этом, часть пульпы с мелкой фракцией (фильтрат)проходит через Фильтрующую поверхность 9 и попадает в камеру 5, а более крупная фракция (шлам) не прошедшая через фильтр, попадает в

0 камеру 6. Откуда фильтрат и шлам через выходные патрубки 7 и 8 попадают в соответствующие потоки технологической цепи.

При повороте фильтрующего Це5мента 2 на угол загрязнения часть его рабочей поверхности 9 попадает под напорную струю промывочной жидкости 20, и, по мере прохождения через нее,очищается от налипших частиц

0 шлама, которые под действием центробежной силы перемещаются к периферии фильтрующего элемента 2 и смываются в камеру 6.

Применение изобретения дает возможность исключить затраты электро5энергии на приведение во вращение фильтрующего элемента, исключить затраты на устройства по редуцированию привода, уменьшить трудоемкость изготовления и обслуживания, увеличить

0 межремонтный период уменьшить габариты, что дает возможность более рационально использовать производственные площади и повысить встраиваемость фильтра в технологическую ли5нию, а также улучшить условия труда.

Формула изобретения

Фильтр для пульпы, содержащий двухкамерную емкость с патрубками входа и выхода, вращающийся фильтрующий элемент и промывочное сопло, отличающийся тем, что, с целью упрощения конструкции, повышения надежности и удешевления изготовления и эксплуатации, фильтрующий элемент выполнен в виде диска с кольцевой рабочей поверхностью, патрубок входа и промывочное сопло размещены с противоположных сторон фильтрующего элемента, при этом торцы их установлены с угловым смещением относительно друг друга и геометрические оси их составляют с рабочей поверхностью фильтрующего элемента углы 15-40 и размещены в плоскостях, перпендикулярных рабочей поверхности фильтрующего элемента и касательных к средней окружности этой поверхности .

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 1520317, кл. В 01 D 33/02, опублик. 09,08.78.

Фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2116113C1 |

| Устройство для разделения | 1980 |

|

SU1048979A3 |

| Устройство для мокрой очистки газа | 1990 |

|

SU1787502A1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| СПОСОБ УДАЛЕНИЯ СЛОЯ ПОКРЫТИЯ С ВРАЩАЮЩЕГОСЯ ФИЛЬТРА | 2013 |

|

RU2615384C2 |

| АВТОМАТИЧЕСКИЙ САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ШЕПЕЛЁВА | 2002 |

|

RU2224577C1 |

| МАГНИТНЫЙ ФИЛЬТР | 2015 |

|

RU2606645C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЖИДКИХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206513C1 |

Пмеяоеть Вращения

Фиг.

/3.

Авторы

Даты

1981-02-23—Публикация

1979-03-19—Подача