Область техники, к которой относится изобретение

Изобретение относится к вращающимся фильтрам, таким как дисковые и барабанные фильтры, в которых для содействия фильтрации используется слой покрытия. Особенно хорошо данное изобретение подходит для удаления слоя покрытия при фильтрации известкового шлама в целлюлозно-бумажной промышленности.

Уровень техники

Слой покрытия широко используется в процессе фильтрации, особенно он полезен при фильтрации белого и зеленого щелока в целлюлозно-бумажной промышленности, когда сам материал, подлежащий фильтрации, выступает в роли покрытия. Один и тот же слой не может использоваться бесконечно, поскольку он забивается тонкодисперсными частицами. Этот слой необходимо периодически удалять и заменять новым слоем. Обычно используемым способом является автоматическое, в соответствии с определенной программой, выдвижение скребков к поверхности фильтра на время, по меньшей мере, одного оборота и их возвращение назад, тем самым засоренный поверхностный слой может быть удален, но только частично. После того как скребок таким образом несколько раз приблизится к фильтрующей поверхности, слой покрытия удаляется полностью и создается новый слой покрытия. Такую замену покрытия обычно проводят 3-8 раз в день. Удаление слоя покрытия тем более эффективно, чем меньше оно мешает функционированию фильтра и производящимся далее по потоку технологическим операциям.

Часто покрытие удаляют с фильтрующих поверхностей путем продувки через фильтрующую поверхность в обратном направлении газа под давлением или путем воздействия на покрытие мощными струями жидкости. В обоих случаях покрытие удаляют поверх скребка. Удаление покрытия также может быть осуществлено путем его суспендирования в фильтрационном резервуаре струями жидкости под скребком, как в способе, описанном в US 5897788, или после того, как фильтрующая поверхность поднята из резервуара, как в способе, описанном в US 5149448.

Проблемы известного уровня техники

Когда покрытие удаляют при помощи продувки, фильтровальную ткань или другие поверхности устройства внутри фильтра время от времени необходимо промывать струями воды высокого давления, чтобы их засорение не мешало работе фильтра. Для осуществления продувки необходимы сложные каналообразующие конструкции, необходимые для управляемого удаления покрытия, и средства промывки фильтрующей поверхности и внутреннего пространства, следовательно, такое устройство будет дорогостоящим.

Покрытие, содержащее известковый шлам, очень хорошо прилипает к различным поверхностям. Оно легко образует твердые трудноудаляемые отложения, которые могут закупоривать каналы или иным образом мешать работе фильтра, особенно его движущихся частей.

Когда покрытие удаляют, направляя струи жидкости поверх скребка, большая часть используемой жидкости утекает между скребком и фильтрующей поверхностью в резервуар, где разбавляет известковое молоко. Такого разбавления желательно избегать, чтобы упростить повторное использование щелока в виде фильтрата.

Когда струи жидкости направляют в направлении вращения фильтра или перпендикулярно к фильтрующей поверхности, струи должны непрерывно проходить через слой до тех пор, пока этот слой не будет удален оттуда, куда ударяется струя. Одновременно сильная струя прижимает покрытие к проволоке и ячейкам сетки. Брызги от покрытия также мешают достижению струей обнаженной фильтрующей поверхности и, таким образом, ее промывке. Очень большое количество воды и/или большое давление струи или применение нескольких сопел или более одного оборота фильтра нужно для удаления покрытия с фильтрующей поверхности и, в то же время, обеспечения надлежащей промывки поверхности проволочной сетки. Таким образом, количество воды, используемой и попадающей в резервуар, очень велико.

Когда струи жидкости находятся под скребком или применяются после того, как фильтрующую поверхность поднимают из резервуара, нагнетаемая жидкость разбавляет суспензию в резервуаре и, таким образом, фильтрат, подлежащий извлечению.

Покрытие может быть удалено не по всей ширине фильтрующей поверхности, а узкими полосками, как описано в US 5897788 или US 5149448. Однако это почти не влияет на проблему разбавления, которая только усиливается, если удаление покрытия является непрерывным. Когда функционирование фильтра не прекращают, слои известкового ила удаляют из внутреннего пространства резервуара нерегулярно, тогда как при удалении слоя покрытия по всей ширине это сделать очень просто.

Фильтры представляют собой дорогостоящие и незаменимые устройства, и способы и приспособления, используемые для интенсификации их работы, должны предусматривать возможность их применения также и к существующим устройствам, по возможности, с минимальными изменениями, сопряженными с небольшими затратами и перерывами в производственном процессе. Кроме того, технологические процессы, осуществляемые после фильтрации, также могут пострадать от остановки производства.

Цель и сущность изобретения

Настоящим изобретением обеспечивается решение описанных выше проблем. Разработано эффективное решение, без труда и даже без существенных изменений осуществимое в сочетании с существующими устройствами.

Изобретение относится к способу и устройству, благодаря которым удаление слоя покрытия может быть эффективным образом осуществлено при помощи водяных струй поверх скребка при условии, что фильтрующие поверхности фильтра вращаются в направлении, противоположном процессу фильтрования. Более конкретно, решение, соответствующее настоящему изобретению, отличается тем, что определено в независимых пунктах формулы изобретения.

Когда струи жидкости, находящиеся над скребком, направлены под наклоном вниз против нормального направления движения фильтра, жидкость эффективным образом проникает между слоем покрытия и фильтрующей поверхностью и счищает слой покрытия, наиболее предпочтительно, за один оборот фильтра. Кроме того, фильтрующая поверхность под слоем покрытия эффективным образом очищается, когда удаляющая слой покрытия струя ударяется прямо в эту поверхность, и давление удаляющей покрытие струи не прижимает покрытие к проволоке и ячейкам сетки.

Высвобождающееся покрытие падает в лоток известкового шлама без брызг, мешающих промывке обнаженной фильтрующей поверхности. Слой покрытия, отходящий в сторону во время промывки, закрывает пространство между скребком и фильтрующей поверхностью, поэтому утечка жидкости в резервуар невозможна до тех пор, пока весь слой не будет полностью удален. Кроме того, поднимающаяся вверх фильтрующая поверхность затрудняет поток вниз, благодаря чему также уменьшается утечка между скребком и фильтрующей поверхностью.

Поскольку данный способ является легко реализуемым и его использование не оказывает существенного влияния на концентрацию раствора в резервуаре, нет необходимости всегда прекращать подачу фильтруемого материала. Даже когда подачу прекращают, остановка очень коротка. Когда слой покрытия попадает в разгрузочный лоток, а не в резервуар, реализуется два главных, связанных с производительностью преимущества. Во-первых, когда покрытие нуждается в замене, оно забито тонкодисперсными частицами. Если они будут снова возвращены в резервуар, они снова вызовут засорение. Если вывести их из процесса, то периоды времени между операциями удаления покрытия будут существенно длиннее и производительность фильтрования увеличится. Во-вторых, удаленное покрытие будет частью производственного потока фильтра и его не нужно будет фильтровать дважды.

Скребки необязательно нужно перемещать в различные положения во время удаления покрытия. Когда покрытие уже удалено, например, в связи с промывкой проволочной сетки, приближение скребков полезно, если нужно свести к минимуму попадание жидкости в резервуар.

Чтобы избежать повреждения фильтра из-за увеличенной толщины кека, соскребание слоя покрытия до меньшей толщины лучше выполнять непосредственно перед удалением покрытия. Для предотвращения увеличения толщины также может быть применено снижение разности давлений или опустошение резервуара, например, за пол-оборота до удаления покрытия.

После того как покрытие удалено, имеется короткий интервал времени, когда некоторое количество жидкости может нагнетаться в резервуар между скребком и фильтрующей поверхностью несмотря на противоточное движение фильтрующей поверхности. Однако это количество намного меньше, чем при функционировании в обычных режимах. Частично это положительное явление, так как проходящая струя жидкости одновременно может удалять слои известкового шлама, накопившиеся на нижних боковых поверхностях скребка. Из-за этого эффекта очистки, если нужно, нагнетание струи жидкости может продолжаться дополнительное время после того, как покрытие удалено.

Преимущества способа и устройства, соответствующие настоящему изобретению, включают, например, то, что:

- изменения устройства минимальны;

- остановка производственного процесса сокращена, периоды времени между остановками длиннее;

- раствор в резервуаре излишне не разбавляется;

- покрытие высвобождается более простым, надежным и эффективным образом, когда струя жидкости направлена против направления вращения между слоем покрытия и поверхностью фильтра;

- удаление покрытия может быть осуществлено эффективно, с использованием минимального количества жидкости и давления нагнетания, почти без нарушения работы устройства;

- фильтрующая поверхность, а также область под скребком может быть промыта из тех же сопел за одну операцию.

Список чертежей

Далее изобретение описано более подробно со ссылкой на приложенные чертежи, на которых:

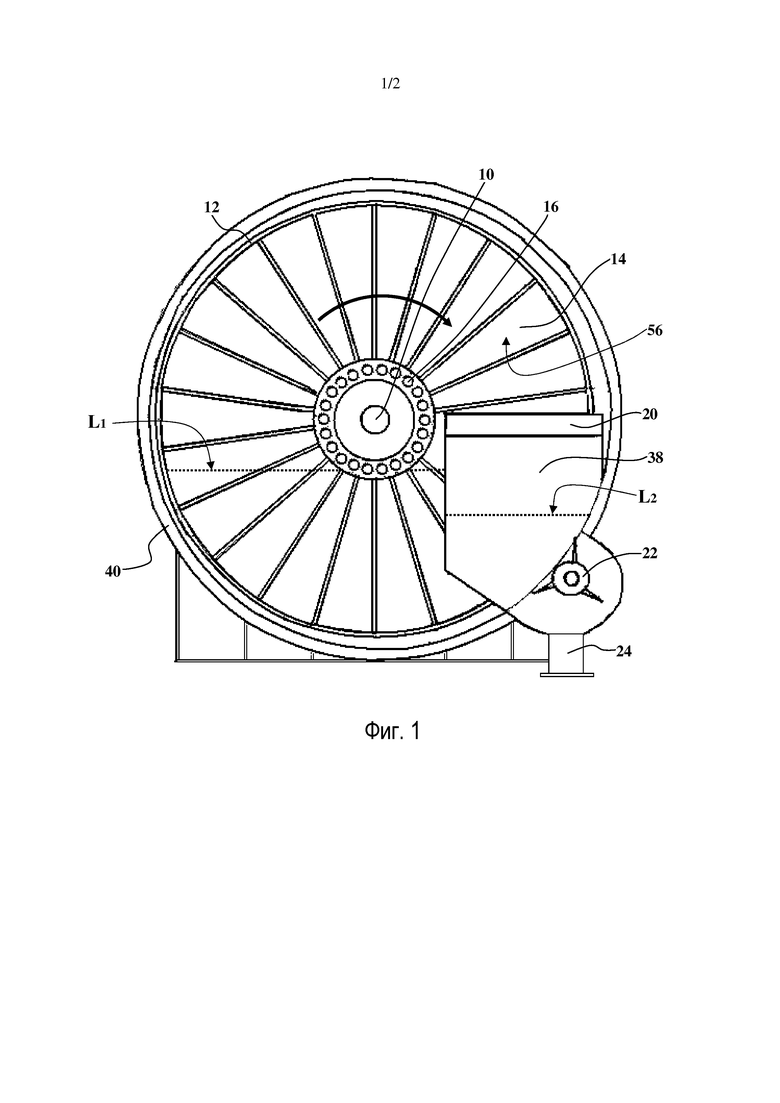

фиг. 1 поясняет общие черты дисковых фильтров,

фиг. 2 поясняет устройство дискового фильтра известного уровня техники, используемое при удалении покрытия, на виде со стороны скребка;

фиг. 3 поясняет устройство, соответствующее одному из вариантов осуществления изобретения, используемое при удалении покрытия, на виде со стороны скребка;

фиг. 4 поясняет процесс промывки нижних поверхностей скребка в соответствии с одним из вариантов осуществления изобретения, на виде со стороны скребка.

Подробное описание изобретения

Фиг. 1 поясняет общие черты дисковых фильтров, используемых для фильтрации известкового шлама. В качестве альтернативного типа фильтра может быть использован барабанный фильтр, поскольку он функционирует по тому же принципу. Фильтрующие поверхности 56 барабанного фильтра находятся на цилиндрической поверхности барабана, а в дисковом фильтре - на обеих сторонах дисков.

Дисковый фильтр включает вращающийся вал 10, полый или, в противном случае, снабженный каналами 16 потока фильтрата. Вал 10 на концах имеет опору и посредством подшипников соединен с рамой устройства, где размещены приводные механизмы. Вал 10 соединен с приводным механизмом (не показан), таким как электродвигатель, редукционная передача и т.д. На валу находится ряд фильтровальных дисков 12, при этом на дисках имеются секторы 14, на обеих сторонах которых имеются покрытые проволочной сеткой фильтрующие поверхности 56. Фильтрат, поступающий из секторов 14, отводят из фильтра по каналам потока 16, которые могут объединяться, открываясь в полый вал 10.

Для обеспечения функционирования фильтра между внутренней и наружной сторонами фильтрующих поверхностей 56 создают разность давлений. Следовательно, чтобы создать разность давлений, во внутреннем пространстве фильтра создают повышенное давление, например, при помощи воздушного компрессора. В качестве альтернативы или дополнительно, разность давлений может быть создана или увеличена при помощи вакуумной установки, соединенной с каналами 16 потока вала 10. Разность давлений может быть регулируемой и может быть отключена, например, при помощи клапана.

Нижняя часть фильтровальных дисков 12 погружена в суспензию известкового шлама, подаваемую в резервуар 40. Поверхность L1 суспензии в резервуаре 40 доходит до уровня, при котором она полностью покрывает сектор 14, находящийся в нижней мертвой точке. Когда фильтровальный диск 12 вращается в резервуаре 40, известковый шлам накапливается на фильтрующей поверхности 56, образуя кек, и жидкий фильтрат проходит через фильтровальную поверхность. Сначала слой покрытия 57 (на фиг. 2), образующийся на фильтрующих поверхностях 56, помогает фильтрации. После фильтрации кек может быть промыт, при этом кек смывается струями промывочной жидкости в ходе промывки вытеснением. Затем кек сушат, обычно, до максимально возможной степени сухости.

Скребок 20 в наклонном положении размещен немного выше уровня L1 суспензии в резервуаре 40 с каждой стороны фильтровального диска 12. Расстояние между скребком 20 и фильтрующей поверхностью 56 обычно регулируемое. Скребок 20 располагают вблизи уровня L1 суспензии, чтобы обеспечить максимальное время сушки кека. Скребок 20 соскребает слой отфильтрованного известкового шлама, находящийся на фильтрующей поверхности 56 или на слое покрытия 57 на фильтрующей поверхности. По скребку 20 слой известкового шлама стекает с дисков 12 в разгрузочный лоток 38, отделенный от резервуара 40. Известковый шлам накапливается в разгрузочном лотке 38 приблизительно до уровня L2. Разгрузочный лоток 38 может быть снабжен мешалкой 22, которая перемешивает подсушенный известковый шлам с жидкостью, подаваемой в разгрузочный лоток, чтобы известковый шлам мог вытекать в суспендированной форме из устройства по каналу 24.

Фиг. 2 поясняет устройство известного уровня техники, используемое при удалении покрытия 57, осуществляемом на двухстороннем диске 12 фильтра. Диск 12 дискового фильтра вращается в том же направлении, что и при нормальном процессе фильтрования. Струи 54 жидкости, выходящие из наклоненных вниз сопел 52, удаляют покрытие 57 с поверхности диска 12, отделенный известковый шлам стекает в лоток 38. Нагнетаемой жидкостью обычно является вода.

Скребок 20 может быть придвинут ближе к фильтрующим поверхностям 56 перед удалением покрытия 57, тем самым, он способствует удалению покрытия, так как уменьшает его толщину. Скребок 20 не может быть придвинут до вступления в контакт с фильтрующей поверхностью 56, так как это может привести к разрушению фильтрующей поверхности. Следовательно, часть нагнетаемой жидкости между скребком 20 и фильтрующей поверхностью 56 всегда поступает в резервуар 40. Вращение по направлению к резервуару 40 усиливает этот поток утечки. Поскольку струи 54 жидкости не сразу проникают под покрытие 57, напротив, покрытие частично удаляется посредством его суспендирования, этот способ довольно медлительный. Попытки интенсифицировать удаление путем увеличения количества нагнетаемой жидкости или давления нагнетания ведет к усилению разбавления суспензии в резервуаре 40 и, возможно, к повреждению проволочной сетки.

На фиг. 3 показано устройство, соответствующее изобретению. Направление вращения меняют на противоположное, т.е. покрытие 57, подлежащее удалению, поднимается из-под скребка 20. Его эффективным и надежным образом удаляют при помощи струи 54 жидкости, проникающей непосредственно между покрытием 57 и фильтрующей поверхностью 56. Удаленное, частично кусками, покрытие 57 стекает в лоток 38. Покрытие 57, движущееся вверх на диске 12, выполняет роль барьера, предотвращающего попадание нагнетаемой жидкости в резервуар через зазор между скребком и покрытием 57.

Распылительные сопла 52 установлены так, чтобы струи 54 жидкости были направлены под наклоном вниз. При меньшем угле соударения с фильтрующей поверхностью 56 улучшается удаление покрытия 57, при большем угле интенсифицируется промывка фильтрующей поверхности 56. Наиболее предпочтительно, чтобы угол между соплом 52 для нагнетания струи 54 жидкости и фильтрующей поверхностью 56, движущейся в противоположном направлении, по вертикали составлял 25-70 градусов.

Наиболее предпочтительно осуществлять изменение направления вращения посредством инвертера, регулирующего скорость вращения электродвигателя, вращающего диск фильтра. Инвертер имеет особое преимущество, заключающееся в том, что во время удаления покрытия 57 он позволяет более простым способом оптимизировать и, предпочтительно, увеличивать скорость вращения, а не использовать ту же скорость, что и при фильтровании.

Если инвертера в наличии нет, можно изменять направление вращения трехфазного электродвигателя, поменяв две фазы местами, например, при помощи реле или механических переключателей. Кроме того, для изменения направления вращения электродвигателя или барабана фильтра и, если нужно, также скорости его вращения могут быть использованы другие общеизвестные способы или механические передачи.

Во время работы фильтра слой известкового шлама, накапливающийся на фильтрующей поверхности 56, самый тонкий после скребка 20 и становится все толще по мере перемещения в резервуаре 40. Если фильтрование не останавливают путем частичного или полного снятия разности давления, например, за половину оборота до изменения направления вращения, слой известкового шлама также будет увеличиваться при прохождении резервуара второй раз в противоположном направлении и во время остановки при смене направления. Отфильтрованный слой может быть существенно толще, когда он возвращается к зазору между скребком 20 и фильтрующей поверхностью 56. Это может стать причиной повреждения фильтра, фильтрующие поверхности 56 особенно легко могут разрушаться или изнашиваться.

Изменение толщины кека можно принять во внимание при определении расстояния между скребком 20 и фильтрующей поверхностью 56 с тем, чтобы исключить уплотнение кека между скребком и фильтрующей поверхностью. Расстояние до фильтрующей поверхности 56 может быть увеличено так, чтобы оно соответствовало наибольшей толщине слоя перед удалением покрытия 57, но затем, на часть цикла удаления покрытия, между кеком и скребком 20 останется увеличенный зазор.

Хотя удаляемое покрытие 57 выполняет роль эффективного барьера, препятствующего попаданию жидкости в резервуар, если нужно либо на основании опытных данных, либо на основании изучения результатов измерений, щель между ним и скребком 20 может быть уменьшена до минимума путем изменения положения скребка 20 в соответствии с изменением толщины слоя. Результаты измерений могут быть получены, например, путем измерения толщины слоя известкового шлама или щели между скребком 20 и слоем пульпы, например, при помощи измерительных приборов, выполняющих механические, оптические измерения или измерение емкости.

Толщина покрытия 57 может быть уменьшена путем соскребания непосредственно перед его удалением, чтобы избежать поломок. Если в той же связи фильтрацию останавливают, уменьшая разность давлений и/или опустошая резервуар, например возвращая его содержимое в каустификационный чан или чан для известкового шлама, покрытие 57 остается тонким, с равномерной толщиной. Тогда его удаление более эффективно и требует использования меньшего количества жидкости, меньшего давления нагнетания, и положение скребка 20 во время удаления изменять не нужно. Когда покрытие 57 имеет равномерную толщину, условия его удаления, такие как скорость вращения и давление нагнетания, могут быть наиболее оптимальными, можно избежать применения слишком высокого давления нагнетания и использование жидкости может быть ограничено.

Для удаления покрытия 57 может оказаться необходимым придвинуть скребки 20 ближе к фильтрующей поверхности 56. Если после удаления имеется, например, желание промыть фильтрующую поверхность, чтобы уменьшить количество воды, попадающей в резервуар 40, скребки 20 могут быть придвинуты ближе, чтобы более полно направлять жидкость в разгрузочный лоток 38, а не в резервуар 40.

Сопла 52 дискового фильтра расположены на разном расстоянии от вала 10, т.е. скорость вращения фильтрующей поверхности возрастает в направлении наружной окружности, так что сопла 52, давление нагнетания и угол наклона на разных расстояниях от вала 10 могут быть выбраны разными, чтобы оптимизировать условия распыления.

Промывка фильтрующей поверхности 56, имеющая место в связи с удалением покрытия 57, может быть интенсифицирована путем использования, помимо струй 54 жидкости, удаляющих покрытие 57, промывочных струй (не показаны), которые направлены в то место, где фильтрующая поверхность 56 уже полностью высвобождена. Для этих промывочных струй могут быть применены специальные, наиболее подходящие для промывки фильтрующей поверхности 56, давление нагнетания, сопла и угол наклона. Условия промывки также могут быть оптимизированы в зависимости от расстояния от сопла до центрального вала 10. Эти промывочные сопла могут быть соединены с каналом 50, тем же самым или отличным от канала, с которым соединены сопла 52. Этот или эти каналы 50 могут иметь возможность вращения вокруг их продольной оси, чтобы направление струй можно было наилучшим образом оптимизировать в любой ситуации. Например, после удаления покрытия 57 может оказаться полезным изменить направления для более эффективной промывки фильтрующей поверхности 56 или компонентов устройства.

Одновременно с удалением покрытия 57 также может быть применено нагнетание известным способом воздуха или жидкости с внутренней стороны фильтрующей поверхности 56, по меньшей мере, в той зоне, где имеет место удаление покрытия 57.

На фиг. 4 показано, как, если нужно, после удаления покрытия 57, суспензия, накопившаяся на нижних поверхностях скребка 20, может быть смыта при помощи жидкости, стекающей к нижней наклонной плоскости скребка через зазор между скребком 20 и фильтрующей поверхностью 56. Путем надлежащего регулирования направления струй 54 для удаления покрытия или промывочных струй может быть достигнута адекватная очистка с использованием небольшого количества жидкости.

Струя жидкости могла бы удалять покрытие 57 при нормальном направлении вращения, а также меньше разбавлять раствор в резервуаре, если бы она была наклонена вверх относительно направления вращения фильтрующей поверхности 56. На практике осуществить это непросто, так как когда струя направлена вверх, она разбрызгивается и удаляемый слой пачкает все устройство, что неизбежно ведет к многократным дополнительным операциям по техническому обслуживанию. Однако это можно было бы осуществить адекватным образом, закрыв точку нагнетания, если бы в устройстве было для этого место. Кроме того, нужно было бы организовать эффективную очистку поверхностей этих закрывающих деталей, которые также загрязнялись бы слоями известкового шлама.

Хотя приведенное выше описание относится к тем вариантам осуществления изобретения, которые в свете современных познаний считаются наиболее предпочтительными, специалистам в данной области очевидно, что в пределах по возможности наиболее широкого смысла, определяемого только прилагаемой формулой изобретения, это изобретение может быть различным образом модифицировано.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ УМЕНЬШЕНИЯ ТОЛЩИНЫ СЛОЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДИСКОВОГО ФИЛЬТРА | 2013 |

|

RU2615382C2 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ ФИЛЬТР | 2002 |

|

RU2217214C1 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2009 |

|

RU2405615C1 |

| ЛЕНТОЧНЫЙ ФИЛЬТР ДЛЯ НЕФТЕПРОМЫСЛОВЫХ ВОД | 2011 |

|

RU2465033C2 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА И ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА НА ЕГО ОСНОВЕ | 2014 |

|

RU2572991C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО ОСАДКА ИЗ СУСПЕНЗИИ | 2007 |

|

RU2363517C2 |

| КЕРАМИЧЕСКИЙ ДИСКОВЫЙ ВАКУУМНЫЙ ФИЛЬТР И СПОСОБ ФИЛЬТРОВАНИЯ СУСПЕНЗИЙ | 2018 |

|

RU2699608C1 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ПОСЛЕ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2078617C1 |

| СЕКТОР ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2200613C1 |

Изобретение относится к вращающимся фильтрам, таким как дисковые и барабанные фильтры, в которых для содействия фильтрации используется слой покрытия. Особенно хорошо данное изобретение подходит для удаления слоя покрытия при фильтрации известкового шлама в целлюлозно-бумажной промышленности. Способ удаления содержащего известковый шлам покрытия, накопившегося на фильтрующей поверхности диска или барабана фильтра, фильтрующего известковый шлам в целлюлозно-бумажной промышленности, заключается в том, что покрытие удаляют при помощи струй жидкости, направленных на фильтрующую поверхность поверх скребка, при этом фильтрующая поверхность в ходе процесса фильтрования движется вниз по направлению к скребку, фильтрующая поверхность во время удаления покрытия вращается в направлении, противоположном направлению вращения во время процесса фильтрования. Изобретение обеспечивает высвобождение покрытия более простым, надежным и эффективным образом, с использованием минимального количества жидкости и давления нагнетания, почти без нарушения работы устройства. 7 з.п. ф-лы, 4 ил.

1. Способ удаления содержащего известковый шлам покрытия (57), накопившегося на фильтрующей поверхности (56) диска или барабана фильтра, фильтрующего известковый шлам в целлюлозно-бумажной промышленности, в котором покрытие (57) удаляют при помощи струй (54) жидкости, направленных на фильтрующую поверхность (56) поверх скребка (20), при этом фильтрующая поверхность (56) в ходе процесса фильтрования движется вниз по направлению к скребку (20), отличающийся тем, что фильтрующая поверхность (56) во время удаления покрытия (57) вращается в направлении, противоположном направлению вращения во время процесса фильтрования.

2. Способ по п. 1, отличающийся тем, что струи (54) жидкости, удаляющие покрытие (57), во время удаления наклонены вниз.

3. Способ по п. 1 или 2, отличающийся тем, что изменение направления вращения осуществляют при помощи инвертера.

4. Способ по п. 1 или 2, отличающийся тем, что необходимая для фильтрации разность давлений уменьшается или полностью снимается до и/или во время удаления покрытия (57).

5. Способ по п. 1 или 2, отличающийся тем, что струи (54) жидкости направлены на фильтрующую поверхность (56) так, что после удаления покрытия (57) они промывают поверхности под скребком (20) и/или фильтрующую поверхность (56).

6. Способ по п. 1 или 2, отличающийся тем, что перед удалением покрытия (57) резервуар (40) фильтра опустошают в каустификационный чан.

7. Способ по п. 1 или 2, отличающийся тем, что толщину покрытия (57) уменьшают путем соскребания перед и/или во время удаления покрытия (57).

8. Способ по п. 1 или 2, отличающийся тем, что на фильтрующую поверхность (56) воздействуют изнутри давлением газа или жидкости, чтобы интенсифицировать удаление покрытия (57) и/или промывку фильтрующей поверхности (56).

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ | 1997 |

|

RU2189270C2 |

| УСТРОЙСТВО УДАЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЗАТВЕРДЕВШЕГО ОСАДКА | 1995 |

|

RU2142319C1 |

| ВРАЩАЮЩИЙСЯ ФИЛЬТР | 1999 |

|

RU2194563C2 |

| WO 2011159235 A1, 22.12.2011 | |||

| WO 2011078749 A1, 30.06.2011. | |||

Авторы

Даты

2017-04-04—Публикация

2013-02-05—Подача