(54) КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

| Способ приготовления катализатора для очистки газов от двуокиси серы | 1982 |

|

SU1103894A1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| Катализатор для гидрирования среднедистиллятных нефтяных фракций | 1980 |

|

SU936990A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

| КАТАЛИЗАТОР С НИЗКИМ СОДЕРЖАНИЕМ ОКСИДА ХРОМА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА И СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2627667C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

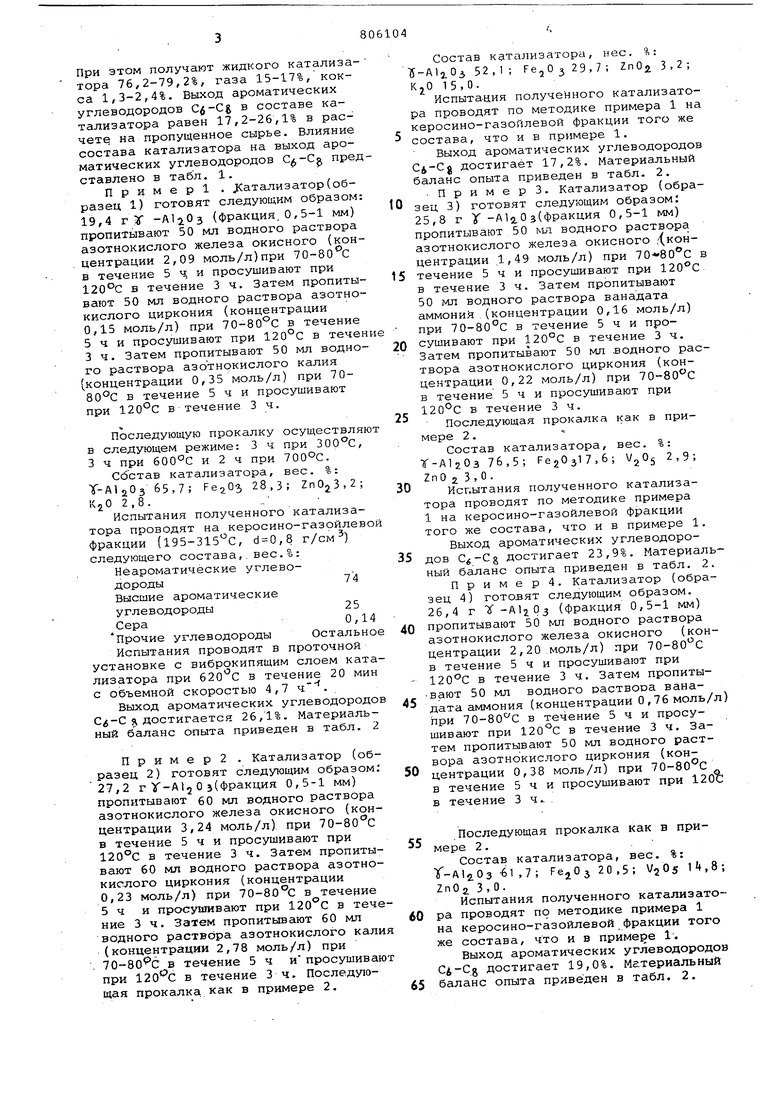

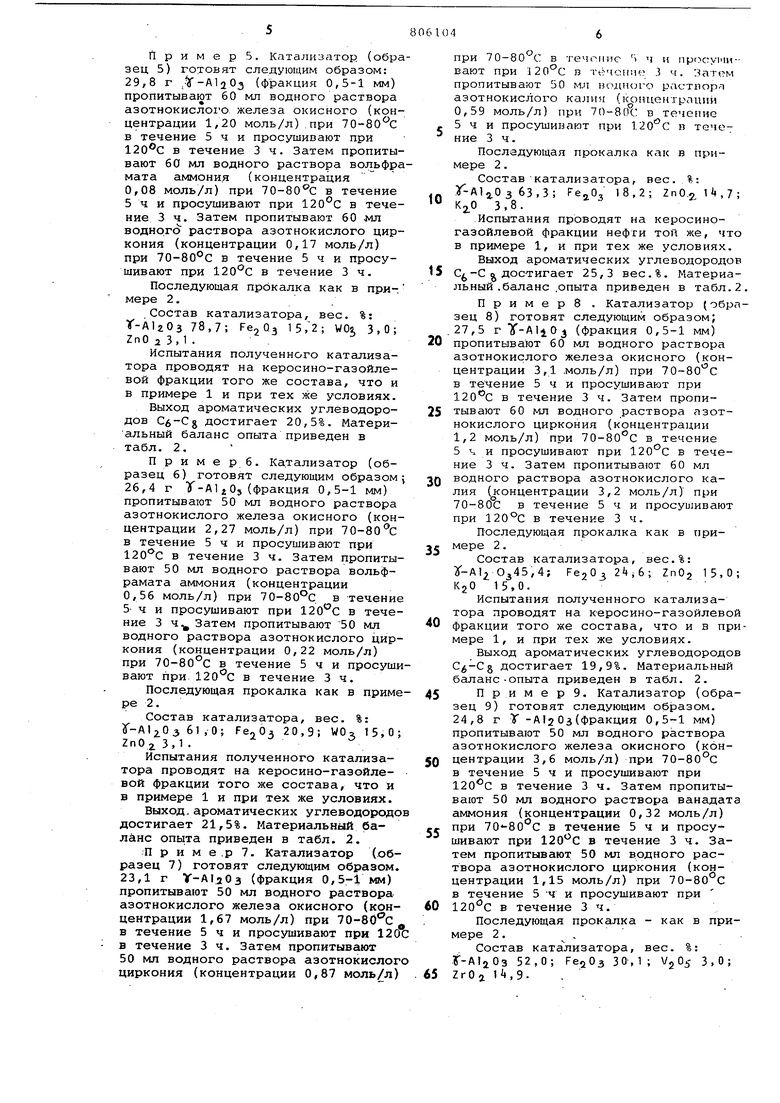

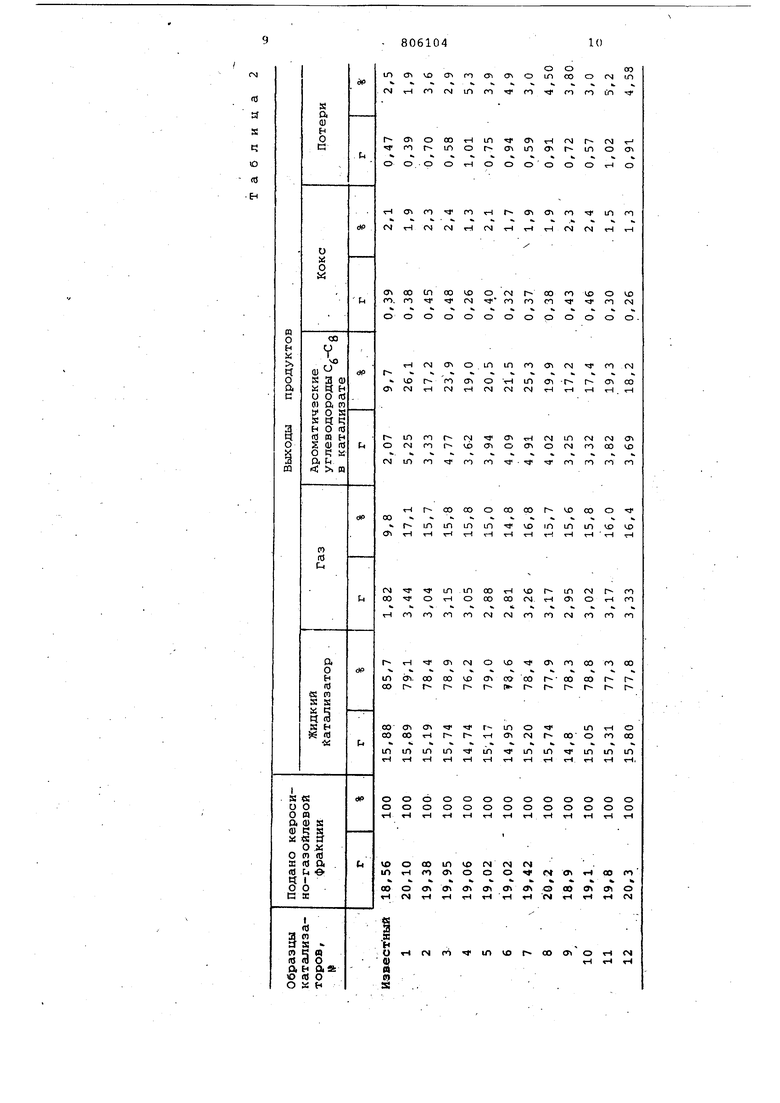

Изобретение относится к катализа торам для получения ароматических у леводород}рв. Известен катализатор для получения ароматических углеводородов, со держащий платину на окиси алюминия LI. Наиболее близким к предлагаемому является катализатор для получения ароматических углеводородов конверсией кероси«о-газойлевой фракции нефти, содержащий окислы алюминия, железа с добавкой окислов ванадия или калия,, или вольфрама 2. Недостатком известного катализатора является его низкая активнос что требует для проведения процесса высоких температур (б80-750°С).,при этом выход ароматических углеводоро дов не превышает 11-15 вес.%. Цель изобретения - повышейие активности катализатора. Поставленная цель достигается тем, что катализатор, включающий окислы алюминия, железа с добавкой окислов ванадия или калия, или. вольфрама, дополнительно содержит окись циркония при следующем содер жании компонентов, вес.%: Окись железа15-30 Окись ванадия или калия или вольфрама3-15Окись циркония3-15 Окись алюминия Остальное Предлагаемый катализатор готовят методом пропитки: фракцию окиси алюминия 0,5-1,0 мм, предпочтительно У-формы, пропитывают водным раствором окисного азотнокислого железа при 70-80®С в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем последовательно пропитывают водными растворами солей металлов (ванадия или калия, или вольфрама и циркония) при 70-80 С в течение 3-5 ч а сушкой при 120°С в течение 3 ч. Затем катализатор прокаливают : в следующем режиме: 3 ч при , 3 ч при 6009с и 1 ч при . Сырьем для получения ароматических углеводородов на предлагаемом катализаторе служат среднемолекулярные нефтяные- фракции, например, керосино-газойле,вая фракция, выкипающая в пределах 195--315°С. Конверсию проводят в проточной установке при 620°С, атмосферном давлении и объемной скорости 4,7 ч/ При этом получают жидкого катализа тора 76,2-79,2%, газа 15-17%,кокса 1,3-2,4%, Выход ароматических углеводородов в составе катализатора равен 17,2-26,1% в расчете на пропущенное сырье. Влияние состава катализатора на выход ароматических углеводородов пре ставлено в табл. 1. Пример . :атализатор( образец 1) готовят следующим образом 19,4 г У (фракция.0,5-1 мм) пропитывают 50 мл водного раствора азотнокислого железа окисного (кон , центрации 2,09 моль/л)при 70-80 С в течение 5 и просушивают при 120°С в течение 3 ч. Затем пропиты вают 50 мл водного раствора азотно кислого циркония (концентрации 0,15 моль/л) при 70-80°С в течение 5 ч и просушивают при 120 С в тече 3 ч. Затем пропитывают 50 мл водно го раствора азотнркислого калия концентрации 0,35 моль/л) при 7080°С в течение 5 ч и просушивают при 120°С в течение 3 ч. Последующую прокалку осуществля в следующем режиме: 3 ч при , 3 ч при 600°С и 2 ч при 700°С. Состав катализатора, вес. %: Т-А1аОз 65,7; 28,3; ,2; ICjO 2,8. Испытания полученного катализатора проводят на керосино-газойлев фракции (195-315 0, d 0,8 г/см) следующего состава,. вес.%: Нёароматические углеводороды74Высшие ароматические углеводороды25 Сера 0,1 Прочие углеводороды Остально Испытания проводят в проточной установке с виброкипящим слоем ката лизатора при в течение 20 мин с объемной скоростью 4,7 . Выход ароматических углеводородо достигается 26,1%. Материальный баланс опыта приведен в табл. 2 П р и м е р 2 . Катализатор (об разец 2) готовят следующим образом 27,2 г У-At2 О 3(фракция 0,5-1 мм) пропитывают 60 мл водного раствора азотнокислого железа окисного (концентрации 3,24 моль/л) при 70-80с в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 60 мл водного раствора азотнокислого циркония (концентрации 0,23 моль/л) при 70-80 с в течение 5ч и просушивают при в тече ние 3 ч. Затем пропитывают 60 мл водного раствора азотнокислого кали (концентрации 2,78 моль/л) при в течение 5ч и просушиваю при в течение 3ч. Последующая прокалка, как в примере 2. Состав катализатора, нес. %: 5-А15.05 52,1; Ре20з29,7; ZnOj,. 3,2; KjO 15,0. Испытания полученного катализатора проводят по методике примера 1 на керосино-газойлевой фракции того же состава, что и в примере 1. Выход ароматических углеводородов достигает 17,2%. Материальный баланс опыта приведен в табл. 2. П р и м е р 3. Катализатор (образец 3) готовят следующим образом: 25,8 г Т -А12.0 (фракция 0,5-1 мм) пропитывают 50 №л водного раствора азотнокислого железа окисного .(концентрации 1,49 моль/л) при в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 50 мл водного раствора ванадата аммония (концентрации 0,16 моль/л) при 70-ВО°С в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 50 мл .водного раствора азотнокислого циркония (концентрации 0,22 моль/л) при 70-80 С в течение 5 ч и просушивают при в течение 3 ч. Последующая прокалка как в примере 2. Состав катализатора, вес. %: Т-А1гОз 76,5; ,k; V 05 2,9; ZnO 2 3,0. Испытания полученного катализатора проводят по методике примера 1 на керосино-газойлевой фракции того же состава, что и в примере 1. Выход ароматических углеводородов достигает 23,9%. Материальный баланс опыта приведен в табл. 2. П р и м е р 4. Катализатор (образец 4) готовят следующим образом. 26,4 г If -Aljp3 (фракция 0,5-1 мм) пропитывают 50 мл водного раствора азотнокислого железа окисного (концентрации 2,20 моль/л) при 70-80 С в течение 5 ч и просушивают при 120С в течение 3 ч. Затем пропитывают 50 мл водного раствоса ванадата аммония (концентрации 0,76 моль/л) При 70-80 С в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 50 мл водного раствора азотнокислого циркония (концентрации 0,38 моль/л) при 70-80°С в течение 5 ч и просушивают при 120с в течение 3ч.. .Последующая прокалка как в примере 2. Состав катализатора, вес. %: Т-А12.03 -61,7; FejOj 20,5; VjOs 1 , 8 ; ZnOa. 3,0. Испытания полученного катализатора проводят по методике примера 1 на керосино-газойлевой фракции того же состава, что и в примере 1. Выход ароматических углеводородов достигает 19,0%. Материальный баланс опыта приведен в табл. 2.

Пример 5. Катализатор (образец 5) готовят следующим образом: 29,8 г /V-AlaO (фракция 0,5-1 мм) пропитывают 60 мл водного раствора азотнокислого железа окисного (концентрации 1,20 моль/л) при УО-во С в течение 5 ч и просушивают при 120с в течение 3 ч. Затем пропитывают 60 мл водного раствора вольфрамата аммония (концентрация 0,08 моль/л) при 70-80 0 в течение 5 ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 60 мл водного раствора азотнокислого циркония (концентрации 0,17 моль/л) при 70-8С°С в течение 5 ч и просушивают при в течение 3 ч.

Последующая прокалка как в при-. мере 2.

Состав катализатора, вес. %: V-A1203 78,7; Fe20.3 15,2; WOi 3,0; ZnO i 3,1 .

Испытания полученного катализатора проводят на керосино-газойлевой фракции того же состава, что и в примере 1 и при тех же условиях.

Выход ароматических углеводородов достигает 20,5%. Материальный баланс опыта приведен в табл. 2.

П р и м е р 6. Катализатор (образец 6) готовят следующим образом; 26,4 г Т-А12Oj(фракция 0,5-1 мм) пропитывают 50 мл водного раствора азотнокислого железа окисного (концентрации 2,27 моль/л) при 70-80с в течение 5 ч и просушивают при в течение 3 ч. Затем пропитывают 50 мл водного раствора вольфрамата аммония (концентрации 0,56 моль/л) при 70-80°С в течение 5- ч и просушивают при 120°С в течение 3 ч. Затем пропитывают 50 мл водного раствора азотнокислого циркония (концентрации 0,22 моль/л) при 70-80°С в течение 5 ч и просушивают при 120с в течение 3ч.

Последующая прокалка как в примере 2.

Состав катализатора, вес. %: 61,0; 20,9; WOa 15,0; 2п02.3,1.

Испытания полученного катализатора проводят на керосино-газойлевой фракции того же состава, что и в примере 1 и при тех же условиях.

Выход.ароматических углеводородо достигает 21,5%. Материальный баланс опцта приведен в табл. 2.

П р и м е.р 7. Катализатор (образец 7) готовят следующим образом. 23,1 г У-А1аОз (фракция 0,5-1 мм) пропитывают 50 мл водного раствора азотнокислого железа окисного (концентрации 1,67 моль/л) при 70-80 с д в течение 5 ч и просушивают при 12О в течение 3 ч. Затем пропитывают 50 мл водного раствора азотнокислог циркония (концентрации 0,87 моль/л)

при 70-80 С в течение ч и npcicyiMH-вают при 120°С J3 течение 3 ч. Затем пропитывают 50 мл нодикло растпора азотнокислого калии (концентраций 0,59 моль/л) при 70-8о1: в течение 5 ч и просушивают при 1. в течение 3 ч.

Последующая прокалка как в примере 2.

Состав катализатора, вес. %:

5Г-А15 0з 63,3; Ре,,0з 18,2; ZnO.y ,,

3,8.

Испытания проводят на керосиногазойлевой фракции нефти той же, что в примере 1, и при тех же условиях. Выход ароматических углеводородов

С -С достигает 25,3 вес.%. Материальный .баланс .опыта приведен в табл.2. П р и м е р 8 . Катализатор (образец 8) готовят следующим образом; .27,5 rT-AljO (фракция 0,5-1 мм)

пропитывают 60 мл водного раствора азотнокислого железа окисного (концентрации 3,1 .моль/л) при 70-80 С в течение 5 ч и просушивают при в течение 3 ч. Затем пропитывают 60 мл водного раствора азотнокислого циркония (концентрации 1,2 моль/л) при 70-80с в течение 5 1 и просушивают при 120с в течение 3 ч. Затем пропитывают 60 мл

водного раствора азотнокислого калия (концентрации 3,2 моль/л) при 70-80С в течение 5 ч и просушивают при 120°С в течение 3 ч.

Последующая прокалка как в примере 2.

Состав катализатора, вес.%: Т-А ,4; Ре20з2 ;6; ZnO 15,0; К20 15,0.

Испытания полученного катализатора проводят на керосино-газойлевой

фракции того же состава, что и в примере 1, и при тех же условиях.

Выход ароматических углеводородов достигает 19,9%. Материальный баланс-опыта приведен в табл. 2.

Пример9. Катализатор (образец 9) готовят следующим образом. 24,8 г ТГ -А 12 Оз (фракция 0,5-1 мм) пропитывают 50 мл водного раствора азотнокислого железа окисного (концентрации 3,6 моль/л) при 70-80с в течение 5 ч и просушивают при в течение 3 ч. Затем пропитывают 50 мл водного раствора ванадата аммония (концентрации 0,32 моль/л)

при 70 -80 С в течение 5 ч и просушивают при в течение 3 ч. Затем пропитывают 50 мл водного раствора азотнокислого циркония (концентрации 1,15 моль/л) при 70-80 С в течение 5 Ч и просушивают при

в течение 3 ч.

Последующая прокалка - как в примере 2. ,

Состав ката лизатора, вес. %: t-AIjOs 52,0; 30,1; Vj 5 3,0;

Zr02.l,9.

Испытания полученного катализатора проводят на керосино-газойевой фракции того же состава, что и в примере 1, и при тех же условиях.

Выход ароматических углеводородов С -С g достигается 17,2%. Материальный баланс опыта приведен в табл, 2..

П р и м е р 10. Катализатор (образец 10) готовят следующим образом 26,2 г T-Ala S (пропитывают 50 мл водного раствора азотнокислого железа окисного (концентрация 2,37 моль/л) при 70-80°С в течение 5 ч и просушивают при 120с в течение 3 ч. Згтем пропитывают 50 мл водного райтвора ванадата аммония (концентрации 1,56 моль/л) при 70-80с в течение 5 ч и просушивают при 120С в течение 3 ч.Затем пропитывают 50 мл водного раствора азотнокислого циркония (концентрации 1,16 моль/л) при 70-80°С в течение 5 ч и просушивают при в течение 3ч.

Последующая прокалка как в примере 2

Состав катализатора, вес. %: 50,3; FegO 3 19,8; V205 1i, 9 ; ZnO г 15,0.

Испытания полученного катализатора проводят на керосино-газойлевой фракции того же состава, что и в примере 1, и при тех же условиях.

Выход ароматических углеводородов достигает 17,4%. Материаль- .. ный баланс опыта приведен в табл.2.

Пример. Катализатор (обазец 11) готовят следующим образом. 28,4 г У-А1 0з пропитывают 60 мл водного раствора азотнокислого железа окисного (концентрации 2,25 моль/л) при 70-80 С в течение i) ч и просушивают при в течение 3 ч. Затем пропитывают 60 мл водного раствора вольфрамата аммония (концентрабразец,

№

2,5

60,0

20,5

звестный 2,8 .28,3 65,7

5,0 52,1 20,7

2

2,9 76,5 17,6

3 4,8 61,7 20,5

4 78,7 15,2

5 61,0 20,9

6

3,8 18,2 63,3

7 15,0 24,6 45,4

8 30,

3,0 52., О

9

4,9 19,8 50,3

10 1 2 22,6 59,6 25„,3 44j,5

ции 0,10 моль/л) при 70-80 С в течение 5 ч и просушивают при 20 С в течение 3 ч. Затем пропитывают 60 мл водного раствора азотнокислого циркония (концентрации 0,95 моль/л) при 70-80 С в течение 5 ч и просушивают при 20°С в течение 3ч.

Последующая прокалка как в примере Состав катализатора, вес. %: 59,6; Ре20з22,6; W033,0; ZnO-2 If.8.

Испытания полученного катализато ра проводят на керосино-газойлевой фракции того же состава, что и в прмере , и при тех же условиях.

Выход ароматических углеводородо Cg-Cg достигает Э,3%. Материальный баланс опыта приведен в табл. 2.

П р и м е р 12. Катализатор .(образец 12) готовят следующим образом 29,1 г У-АЦО 3 просчитывают 60 мл азотнокислого железа окисного (концентрации 3,45 моль/л) при 70-80 С в течение 5 ч и просушивают при 20-с в течение 3 ч. Затем пропиты.вают 60 мл водного раствора вольфрамата аммония (концентрации 0,7 моль/л) при 70-80 С в течение 5 ч и просушивают при в течение 3 ч. Затем пропитывают 60 мл азотнокислого циркония (концентрации 1,34 моль/л) при 70-80 С в течение 5 ч и просушивают при в течение 3ч.

Последующая прокалка как в примере Состав катализатора, вес. %: гГ-А12 05 kk,; Ре,0з25,3; WO, 15,1; ZrO г 15,1 .

Испытания полученного катализатора проводят на керосино-газойлевой фракции того же состава,.что и в примере , и при тех же условиях. Выход ароматических углеводородов Cfe-C8 достигает 18,2%. Материальный баланс опыта приведен в та.бл. 2 .

Т а б л и ц а Выход ароматических углеводородов Cg-Cg,Bec.j

9,7

4,5 2,5

26,

3,2

7,2 3,2

23,9

3,0

9,0

3,0

20,5

3,

,0

2, 5

3, 5,0

25,3

14,7

9,9

5,0

7,2

4,9

7,4

15,0

19,3

4,В

,0

8 ,2

5, 5,0

ю я

S

t ю

(О

н

о о

со

сГ VD сг m Ti оч о in со

(N in

о

г-н М ГМ in ел Пго го СП

о гт СТ гЧ

оо

rv) г (М

1Л

ал 1Л о

1Л г- 1Л о

г

СП

о

У1ГО ГО ЧГ- У1С1ГОМ1ЛГО NrH(N(N 4tNr4r454 M(Nt4

CTlOOtnoOkOO Nr -OOrOkOOkO го. гО rr «S CN 41 ГО ГО СО Л (N

о о

о о

гН(N СГ

OlЛlЛГO 5 N ГOCN

- , ГО(ПОтЧ|Л Т1-Г 1 Г1СО

tNv-ICN N Nr4r4r4TH.4

IN

mrOr(N4O4(NLn NCMai ()CriO TiOOJrOOOVD

ГО ГО ГО го

гм ш го

ооооосооог ооо

иП 1Л LO LO

VO 1Л 1Л Ю VD ЦЭ

гt4 t4 т-Н гН гН тЧ

,-( гН vH гН

VD гЧ

го го

(Л 1Л

1Л OJ

оо гЧ

чел о

оо оо

тн о о N гЧ

r4rorororo(Nfsiroror rororo

CTi (N о kO

cTi го оо го оо

1ЛСУ1. OOOOVDCTiCOOOr-OOOOr t

oor-r r-r i -r- r r--r--r-r

r in о гЧ о

00 о Оч 00 00 тЧ Г-- (Nr-OOOrOCO

1Л 1Л

1Л 1Л 1Л

Ш 1Л in d 1/1 Ч чЧ тЧ. гЧ гН тЧ vH iH гН

ооооооооооооо ооооооооооооо

тЧтЧтЧгЧгНгНгНгНчЧгЧтЧ ЧтЧ

00 1Л VO fM N N ГОСЛОООч ГЧОЧ

тЧ 00 (П

ел о

91

СЧ 9 СЧ О ОЧ ON -О 00

о

тЧ тЧ Ч тН гН гН см «Н

rt N

ГМ

и о V а

fNro invor ooo o 4f4 Формула изобретения Катализатор для получения ароматических углеводородов конверсией керосино-гаэойлевой фракции нефти, включающий окислы алюминия и железа с добавкой окиси ванадия или калия, или вольфрама, отличающийся тем, что, с целью повышения активности катализат,ора, он дополнительно содержит окись циркония при следующем содержании компонентов катализатора, вёс.%: 806104 пр № (п Окись железа 15-30 Окись ванадия или калия,-ИЛИ вольфрама. 3-15 Окись циркония 3-15 Окись алюминия Остальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 97841, кл. В 01 3 21/04, 1966. 2.Авторское свидетельство СССР 22274, кл. В 01 Э 21/04, 1973 ототип).

Авторы

Даты

1981-02-23—Публикация

1978-02-13—Подача