Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Более конкретно, изобретение относится к способу получения катализатора для производства концентратов ароматических соединений. Предлагаемый способ позволяет получать катализатор, эффективный для процессов совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций.

УРОВЕНЬ ТЕХНИКИ

WO 2017155431 описывает процесс производства бензина из смесей углеводородных фракций, фракций газообразных олефинов и оксигенатов. Описан вариант изобретения, в котором используют цеолитсодержащий катализатор, где синтетический аморфный алюмосиликат или неорганический оксид использован в качестве связующего, которое представляет собой смесь 30-70 мас. % оксида алюминия и 70-30 мас. % оксида кремния. Описан катализатор для получения жидких углеводородов из диметилового эфира, включающий кристаллический алюмосиликат типа пентасила: 63-69.8 мас. %, оксид цинка: 0.5-3.0 мас. %; оксиды редкоземельных элементов: 0.1-5.0 мас. %, оксид кобальта: 0.05-2.5 мас. %, связующее: остальное. Документ не рассматривает влияние исходных компонентов связующего на каталитические свойства катализатора.

RU 2658832 описывает катализатор превращения углеводородов, спиртов, эфиров или смесей спиртов и эфиров. Описано получение катализаторов, содержащих цеолит ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O3=20-150 моль/моль и остаточным содержанием оксида натрия не более 0.4 мас. %, оксид цинка и/или оксид галлия, оксид лантана, связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие) и оксид стронция, причем содержание оксида стронция в составе катализатора составляет от 0.01 до 3.0 мас. %, содержание цеолита составляет от 20.0 до 90.0 мас. %, содержание оксида цинка составляет от 0.1 до 6.0 мас. %, содержание оксида галлия составляет от 0.1 до 3.0 мас. %, содержание оксида лантана (La2O3) составляет от 0.1 до 5.0 мас. %, содержание связующего компонента - остальное до 100 мас. %. Также приводится множество опциональных компонентов катализатора. Документ предполагает использование соединений стронция для приготовления катализатора, что усложняет промышленное производство (учитывая острую токсичность, взрывоопасность, пожароопасность подобного сырья). Не упоминаются последствия применения катализатора для процессов совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций. Исходя из описания документа, состав связующего не влияет на достигаемый результат: применение любого из десятков вариантов связующего (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие) приводило к равнозначным результатам.

ЕА 201891760 описывает катализатор совместного превращения углеводородных фракций и оксигенатов в высокооктановые компоненты топлив или ароматические углеводороды. Описано получение катализатора, содержащего цеолит HZSM-5 с силикатным модулем SiO2/Al2O3=50-81.9, с остаточным количеством оксида натрия 0.04-0.15 мас. %, подвергнутого термопаровой обработке до стадии приготовления катализатора, в количестве 65-69.8 мас. %, оксид цинка в количестве 1.5-2 мас. %, оксиды редкоземельных элементов в количестве 1-2 мас. %, оксиды и/или сульфидов металлов VIII группы в количестве 0.5-1 мас. %, связующего - остальное до 100%, при этом в качестве связующего используют смесь оксида алюминия - 30.1-69.9 мас. %, и оксида кремния - 69.9-30.1 мас. %. Данный способ получения катализатора рассматривается как наиболее близкий к настоящему изобретению и взят за прототип. Документ предлагает проведение термопаровой обработки цеолита, что усложняет промышленное производство катализатора (необходимость применения специализированного оборудования). Не упоминаются последствия применения катализатора для процессов совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает проблему производства концентратов ароматических соединений. В качестве технического результата рассматривается снижение выхода углеводородов С3-С4 до 22 мас. % и менее. Причем такой результат достигается при получении продукта с содержанием ароматических соединений во фракции С5+ продукта не менее 45 мас. %. Также удается увеличить содержание ароматики с одним алкильным заместителем во фракции С5+ продукта до 14.5-26.9 мас. %.

Обозначенные выше технические результаты достигаются за счет предлагаемого способа получения катализатора для производства концентратов ароматических соединений, включающего следующие стадии:

а. добавление HZSM-5 к пептизированному псевдобемиту для получения смеси цеолита и псевдобемита,

b. добавление аморфного алюмосиликата с мольным соотношением Si/Al от 0.2 до 0.5 к смеси, полученной на стадии (а), для получения формовочной массы,

c. формование, сушка и прокаливание формовочной массы с получением катализаторной композиции,

d. щелочная обработка катализаторной композиции, полученной на стадии (с),

e. отмывка от натрия катализаторной композиции, полученной на стадии (d), сушка и прокалка,

f. пропитка катализаторной композиции, полученной на стадии (е), растворами солей цинка и редкоземельных элементов, сушка и прокалка.

Возможно исполнение изобретения, в котором для щелочной обработки используют водный раствор щелочи с рН от 10 до 14, предпочтительно рН от 12 до 14.

Возможно исполнение изобретения, в котором для щелочной обработки используют водный раствор гидроксида натрия с концентрацией 0.01-0.5 М.

Возможно исполнение изобретения, в котором щелочную обработку проводят при нагревании до 30-80°С.

Возможно исполнение изобретения, в котором для пропитки катализаторной композиции используется пропитка по влагоемкости или пропитка в избытке раствора.

Возможно исполнение изобретения, в котором получаемый катализатор включает цеолит ZSM-5 в количестве от 50.0 до 85.0 мас. %, где

a. объем пор катализатора составляет от 0.15 до 0.29 см3/г,

b. средний диаметр пор катализатора составляет от 38 до 55  ,

,

c. соотношение слабых и сильных кислотных центров катализатора составляет от 1.2 до 2.5,

причем катализатор включает, по химическому составу, в пересчете на оксиды:

d. диоксид кремния в количестве от 53.0 до 85.0 мас. %,

e. оксид алюминия в количестве от 11.5 до 43.0 мас. %,

f. оксид цинка в количестве от 1.4 до 2.9 мас. %,

g. оксиды редкоземельных элементов в количестве от 0.9 до 2.0 мас. %. Возможно исполнение изобретения, в котором получаемый катализатор

применяется для совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций в концентраты ароматических соединений, предпочтительно катализатор применяется для способа получения концентратов ароматических соединений, в котором в качестве сырья используют три потока, один из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефин-содержащую фракцию, где олефин-содержащая фракция включает один или более олефинов, выбранных из группы, включающей: этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10.0 до 50.0 мас. %.

Возможно исполнение изобретения, в котором редкоземельные элементы включают один или более элементов, выбранных из группы, включающей: лантан, празеодим, неодим, церий.

Возможно исполнение изобретения, в котором получаемый катализатор не содержит одного или более элементов, выбранных из группы, включающей: платиновые металлы, железо, кобальт, никель.

Возможно исполнение изобретения, в котором цеолит имеет кремнеземный модуль SiO2/Al2O3 в диапазоне от 50 до 90, предпочтительно от 60 до 80.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый способ получения катализатора включает следующие стадии:

a. добавление HZSM-5 к пептизированному псевдобемиту для получения смеси цеолита и псевдобемита,

b. добавление аморфного алюмосиликата с мольным соотношением Si/Al от 0.2 до 0.5 к смеси, полученной на стадии (а), для получения формовочной массы,

c. формование, сушка и прокаливание формовочной массы с получением катализаторной композиции,

d. щелочная обработка катализаторной композиции, полученной на стадии (с),

e. отмывка от натрия катализаторной композиции, полученной на стадии (d), сушка и прокалка,

f. пропитка катализаторной композиции, полученной на стадии (е), растворами солей цинка и редкоземельных элементов, сушка и прокалка.

Стадия (а)

Смешивают пептизированный псевдобемит и HZSM-5. Опционально, смесь упаривают при перемешивании до тестообразной консистенции. В результате получают смесь цеолита и псевдобемита. При этом:

- HZSM-5 (цеолит ZSM-5 в Н-форме) может быть получен уже известными методами, к примеру, путем ионного обмена натриевой формы цеолита ZSM-5 с получением аммонийной формы цеолита, и последующим прокаливанием аммонийной формы цеолита с получением цеолита ZSM-5 в Н-форме. Опционально, перед смешением цеолит может просушиваться и/или прокаливаться и/или измельчаться. HZSM-5 может содержать остаточные количества натрия.

- Пептизированный псевдобемит может быть получен известными методами. К примеру, пептизированный псевдобемит может быть получен путем обработки порошка или лепешки псевдобемита водным раствором неорганической кислоты, предпочтительно азотной кислоты. Псевдобемит (гидроксид алюминия псевдобемитной структуры) коммерчески доступен.

- Опционально, пептизованный псевдобемит может быть получен из термоактивированного гидроксида алюминия (продукт ТХА). При этом получение пептизированного псевдобемита может включать стадии отмывки от натрия, автоклавирования, гидратации, порядок проведения которых может отличаться в зависимости от конфигурации оборудования конкретного производства. Такое исполнение позволяет добиться дополнительного технического результата: увеличить механическую прочность катализатора, причем снижаются потери катализатора при производстве, вызываемые получением частиц катализатора размером менее 1 мм.

- Опционально, пептизованный псевдобемит может быть получен из термоактивированного гидроксида алюминия, где способ получения псевдобемита включает следующие стадии:

a. гидратация термоактивированного гидроксида алюминия при мольном соотношении азотная кислота/оксид алюминия 0.01 до 0.02;

b. отмывка от натрия суспензии, полученной на стадии (а);

c. обработка суспензии, полученной на стадии (b), в автоклаве при мольном соотношении азотная кислота/оксид алюминия от 0.10 до 0.20.

- Опционально, пептизованный псевдобемит может быть получен из термоактивированного гидроксида алюминия, где способ получения псевдобемита включает следующие стадии:

a. отмывка термоактивированного гидроксида алюминия от натрия;

b. обработка суспензии, полученной на стадии (b), в автоклаве при мольном соотношении азотная кислота/оксид алюминия от 0.01 до 0.02;

c. гидратация суспензии, полученной на стадии (b) при мольном соотношении азотная кислота/оксид алюминия от 0.10 до 0.20.

Стадия (b)

К смеси, полученной на стадии (а), добавляют аморфный алюмосиликат с мольным соотношением Si/Al от 0.2 до 0.5. Полученную массу упаривают до формуемости. В результате получают формовочную массу. При этом:

- Аморфный (рентгеноаморфный) алюмосиликат может быть получен известными методами, к примеру, методом соосаждения из водных растворов сульфата алюминия, силиката натрия и аммиака. Параметры операций соосаждения, в частности, концентрации солей, рН, порядок смешения, температуры, время подбираются известными методами, так чтобы получаемый аморфный алюмосиликат обладал кислотным модулем Si/Al в диапазоне 0.2-0.5 (мольное соотношение Si/Al в диапазоне

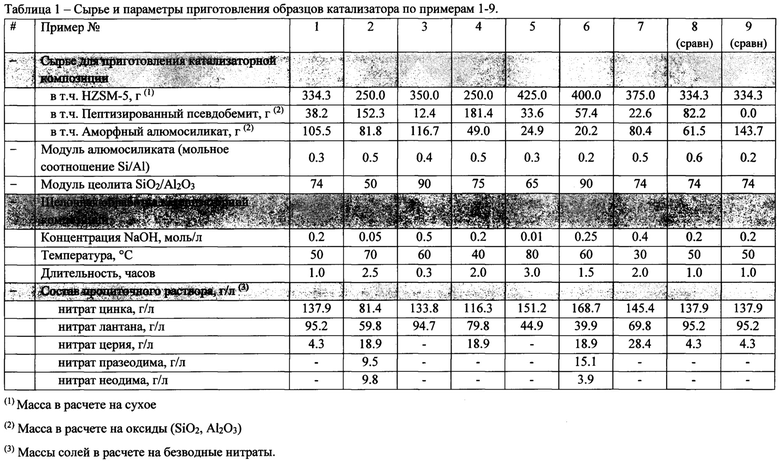

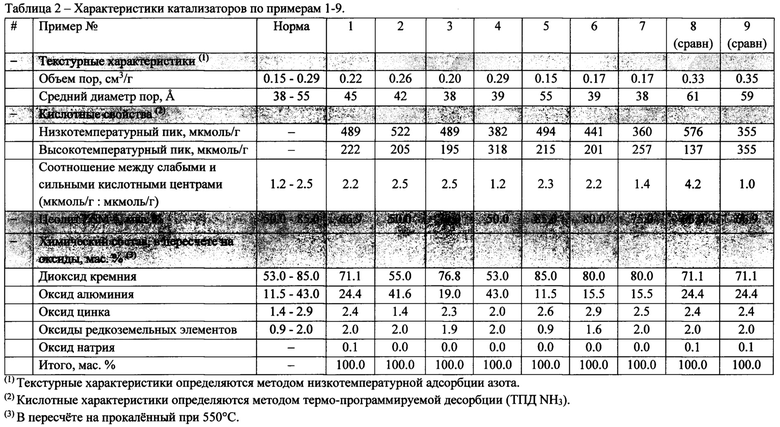

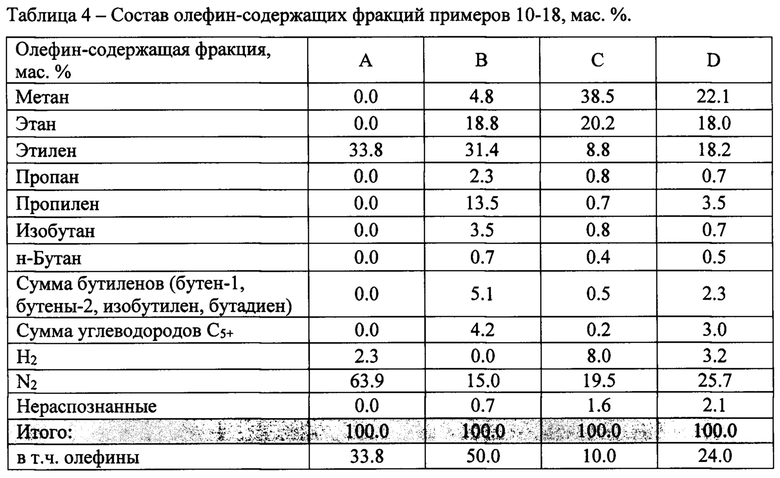

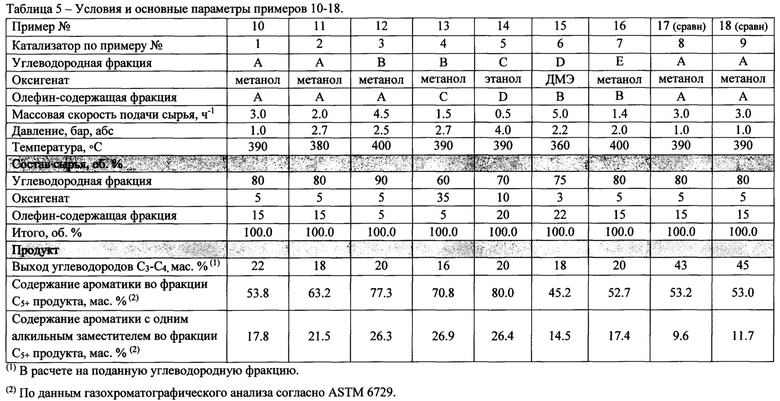

Приведенные ниже примеры 1-7 описывают катализаторы, полученные по предлагаемому способу. Приведенные ниже примеры 8-9 описывают катализаторы сравнения (см. Таблицы 1 и 2). Приведенные ниже примеры 10-18 описывают результаты применения образцов катализаторов по примерам 1-9 для получения концентратов ароматических соединений (см. Таблицу 5).

Катализатор, получаемый по предлагаемому способу, показывает на удивление низкий выход углеводородов С3-С4 в условиях получения продуктов с высоким содержанием ароматики. Известные цеолитные катализаторы как правило способны к производству концентратов ароматики в какой-то мере. Однако попытки увеличения концентрации ароматики в продукте выше 45 мас. % сталкиваются с нежелательным увеличением выхода углеводородов С3-С4. К примеру, использование катализатора с однокомпонентным связующим (связующее на основе аморфного алюмосиликата без добавления пептизированного псевдобемита) позволяет получить продукт с содержанием ароматики более 45 мас. %, но в то же время приводит к высокому выходу нецелевой фракции углеводородов С3-С4 (45 мас. % в расчете на поданную углеводородную фракцию, см. приведенный ниже сравнительный пример 18). В то же время использование катализатора, получаемого по предлагаемому способу, способно снизить выход углеводородов С3-С4 до 16-22 мас. % на поданную углеводородную фракцию (см. примеры 10-16 и Таблицу 5). При этом выход углеводородов С1-С2 не превышает 5 мас. % на поданную углеводородную фракцию.

Катализаторы по примерам 1-9 включают, по химическому составу, в пересчете на оксиды (см. Таблицу 2):

a. диоксид кремния в количестве от 55.0 до 85.0 мас. %,

b. оксид алюминия в количестве от 11.5 до 43.0 мас. %,

c. оксид цинка в количестве от 1.4 до 2.9 мас. %,

d. оксиды редкоземельных элементов в количестве от 0.9 до 2.0 мас. %.

Катализаторы по примерам 1-9 включают цеолит ZSM-5 в количестве от 50.0 до 85.0 мас. %.

Обнаружено, что совпадение химического состава катализатора и доли цеолита само по себе не гарантирует достижения технического результата. В частности, катализатор по примеру 1 и катализатор по сравнительному примеру 9 показывают одинаковые химические составы и долю цеолита (см. Таблицу 2). Однако только использование катализатора по изобретению (пример 1) приводит к снижению производства углеводородов С3-С4 до уровня менее 22 мас. % (см. Таблицу 5). Таким образом способ получения катализатора влияет на возможность достижения технического результата.

Обнаружено что применение катализатора, получаемого по предлагаемому способу, позволяет увеличить долю ароматики с одним алкильным заместителем в продукте. При этом само по себе использование смеси псевдобемита и аморфного алюмосиликата для приготовления связующего недостаточно для достижения требуемых результатов. В частности, это наблюдение демонстрирует сравнение примеров 10 (использует катализатор по изобретению, пример 1) и 17 (использует катализатор по сравнительному примеру 8). Оба катализатора включают связующие на основе смеси псевдобемита и аморфного алюмосиликата, при одинаковом химическом составе (см. Таблицы 1 и 2). Однако способ приготовления катализатора по примеру 8 (сравн.) включает аморфный алюмосиликат с кислотным модулем 0.6 (мольное соотношение Si/Al), в то время как способ получения катализатора по изобретению предполагает использование аморфного алюмосиликата с кислотным модулем 0.2-0.5.

Использование аморфного алюмосиликата с кислотным модулем менее 0.2 или более 0.5 не позволяет достичь содержания ароматики с одним алкильным заместителем во фракции С5+ продукта более 10 мас. %. В частности, использование катализатора сравнения (пример 8) снижает долю ароматики с одним алкильным заместителем во фракции С5+ продукта до 9.6 мас. % по сравнению с 17.8 мас. % по изобретению (пример 1, см. Таблицу 5). При этом при использовании катализатора по изобретению положительный эффект сохраняется независимо от общего содержания ароматики в продукте. В частости в примерах 10-16 отношение ароматики с одним алкильным заместителем к общему содержанию ароматики удерживается в диапазоне 0.3-0.4 (мас. %/мас. %). В то же время примеры сравнения ограничиваются долей моноалкил-замещенных ароматических соединений на уровне 0.2 от общего содержания ароматики (см. Таблицу 5).

Стадия (с)

Формовочную массу, полученную на стадии (b), подвергают формованию, сушат и прокаливают. Опционально, перед сушкой гранулы провяливают. В результате получают катализаторную композицию. При этом:

- Могут быть использованы уже известные способы формования катализаторов на основе цеолитов, к примеру, формование методом экструзии, таблетирование.

- Температура, скорость подъема температуры, длительность операций провяливания (опционально), сушки и прокалки могут варьироваться в зависимости от условий конкретного производства, и могут быть подобраны уже известными методами в ходе рутинных экспериментов.

Стадия (d)

Катализаторную композицию, полученную на стадии (с), подвергают щелочной обработке. В результате получают катализаторную композицию, прошедшую щелочную обработку. При этом:

- Для щелочной обработки используют раствор щелочи с рН от 10 до 14, предпочтительно рН от 12 до 14. Предпочтительно, раствор щелочи включает гидроксид щелочного или щелочноземельного металла, более предпочтительно гидроксид натрия. Наиболее предпочтительно для щелочной обработки используют водный раствор гидроксида натрия с концентрацией от 0.01 до 0.5 моль/л.

- Опционально, после обработки раствором щелочи, катализаторная композиция отмывается водой от остатков щелочи и сушится. Опционально, возможна прокалка катализаторной композиции после сушки. Предпочтительно для щелочной обработки используется избыток раствора щелочи.

- Температура, скорость подъема температуры, длительность операций сушки и прокалки могут варьироваться в зависимости от условий конкретного производства, и могут быть подобраны уже известными методами в ходе рутинных экспериментов.

Стадия (е)

Катализаторную композицию, полученную на стадии (d), отмывают от натрия, сушат и прокаливают. При этом:

- Отмывка от натрия может осуществляться методом ионного обмена. Предпочтительно, катализаторная композиция обрабатывается водным раствором, содержащим ионы аммония. Наиболее предпочтительно, катализаторная композиция обрабатываться водным раствором хлорида аммония или нитрата аммония.

- Методы ионного обмена известны в области производства цеолитных катализаторов. Количество соли аммония, воды, соотношение твердое: жидкость по массе, время и температура обработки могут быть подобраны известными методами. Опционально, ионный обмен проводят без перемешивания при комнатной температуре. Опционально, возможно проведение повторного ионного обмена и промывки водой. Предпочтительно, конечное содержание Na2O в катализаторной композиции не превышает 0.15 мас. %.

- Температура, скорость подъема температуры, длительность операций сушки и прокалки могут варьироваться в зависимости от условий конкретного производства, и могут быть подобраны известными методами.

Стадия (f)

Катализаторную композицию, полученную на стадии (е), подвергают пропитке растворами солей цинка и редкоземельных элементов, сушат и прокаливают. В результате получают катализатор. При этом:

- Пропитка может осуществляться известными методами, к примеру методом пропитки по влагоемкости или методом пропитки в избытке раствора.

- Опционально, при пропитке по влагоемкости объем пропиточного раствора (V, мл), рассчитывают по формуле: V=В⋅m, где В - влагоемкость носителя, мл/г, m - масса носителя, г.

- Предпочтительно, в качестве солей цинка используются соли неорганических кислот, наиболее предпочтительно нитрат цинка.

- Предпочтительно, в качестве солей редкоземельных элементов используются соли неорганических кислот, наиболее предпочтительно нитраты редкоземельных элементов (РЗЭ). Предпочтительно, редкоземельные элементы выбраны из группы, включающей лантан, празеодим, неодим, церий, а также их смеси.

- Опционально, в качестве источника редкоземельных элементов может быть использован промышленный концентрат РЗЭ. Промышленные концентраты РЗЭ как правило содержат смеси солей редкоземельных элементов, в особенности лантана и церия. Предлагаемый способ получения катализатора может использовать промышленные концентраты РЗЭ без предварительной очистки и разделения, что снижает стоимость производства катализаторов в промышленных масштабах.

- Температура, скорость подъема температуры, длительность операций сушки и прокалки могут варьироваться в зависимости от условий конкретного производства, и могут быть подобраны известными методами.

ХАРАКТЕРИСТИКИ ПОЛУЧАЕМОГО КАТАЛИЗАТОРА

Текстурные свойства образцов катализатора (в т.ч. объем пор и распределение пор по размерам) определялись методом низкотемпературной адсорбции азота. Объем пор определялся по кривой десорбции. Кривые распределения пор по размерам рассчитывались методом BJH.

Кислотные свойства образцов катализатора (в т.ч. соотношение слабых и сильных кислотных центров) определялись методом термопрограммируемой десорбции аммиака (ТПД NH3). При этом профили ТПД NH3 для катализаторов, полученных по предлагаемому способу, включают два ярко выраженных пика:

низкотемпературный пик десорбции аммиака со слабых кислотных центров и кислотных центров средней силы, Tmax(I)=170-190°С,

высокотемпературный пик десорбции аммиака с сильных кислотных центров, Tmax(II)=365-390°С.

Соотношение между слабыми и сильными кислотными центрами (мкмоль/г : мкмоль/г) определяется как отношение Низкотемпературный пик, мкмоль/г к Высокотемпературный пик, мкмоль/г.

Состав катализатора

Катализатор, получаемый по предлагаемому способу, предпочтительно включает, по химическому составу, в пересчете на оксиды:

диоксид кремния в количестве от 55.0 до 85.0 мас. %,

оксид алюминия в количестве от 11.5 до 43.0 мас. %,

оксид цинка в количестве от 1.4 до 2.9 мас. %,

оксиды редкоземельных элементов в количестве от 0.9 до 2.0 мас. %.

При этом катализатор предпочтительно включает, по фазовому составу, цеолит ZSM-5 в количестве от 50.0 до 85.0 мас. %, а также связующее и промоторы. Химический состав катализатора, мас. % и доля цеолита в катализаторе, мас. %, неаддитивны (не складываются до 100 мас. %), так как доля цеолита относится к фазовому составу катализатора.

- Связующее. Предлагаемый катализатор включает связующее, включающее по химическому составу, в пересчете на оксиды, смесь SiO2 и Al2O3 (комбинированное связующее). Однако доля и в особенности химический состав такого связующего как правило не могут быть однозначно определены в образце цеолитного катализатора экспериментальными методами. В связи с этим настоящее изобретение ограничивает долю и химический состав связующего через предлагаемое сочетание химического состава катализатора и доли цеолита в катализаторе, которые могут быть определены в готовом образце катализатора экспериментальными методами.

В частности, в приведенных ниже примерах 1-7 по изобретению, катализатор включает от 50.0 до 85.0 мас. % цеолита ZSM-5 (определение массовой доли цеолита в готовом катализаторе проводили методом рентгенофазового анализа), где остальное до 100 мас. % приходится на связующее и промоторы. Доля и химический состав связующего в готовых образцах катализатора не определяется экспериментально. Расчетное содержание связующего в катализаторах по примерам 1-7 составляет 11.5-46.6 мас. % от массы катализатора. Расчетный химический состав связующего, в катализаторах по примерам 1-7, в пересчете на оксиды SiO2 и Al2O3, составляет 5.0-29.0 мас. % оксида кремния и 71.0-95.0 мас. % оксида алюминия от массы связующего.

- Промоторы - соединения редкоземельных элементов, щелочных металлов, щелочноземельных металлов, металлов групп III-VIII А/В), предпочтительно, оксид цинка, оксид лантана, оксид церия, оксид празеодима, оксид неодима.

Возможно исполнение изобретения, в котором катализатор не содержит одного или более элементов, выбранных из группы, включающей: платиновые металлы, железо, кобальт, никель. Учитывая различную чувствительность методов аналитической химии к определению содержания металлов, под термином «не содержит» понимается что общее содержание железа, кобальта, никеля в катализаторе не превышает 0.10 мас. %, предпочтительно не превышает 0.05 мас. %, наиболее предпочтительно не превышает 0.01 мас. %.

- Катализатор может включать примесные количества оксида натрия, к примеру, от 0.01 до 0.15 мас. % оксида натрия.

- Цеолиты ZSM-5 как правило характеризуются модулем (мольное соотношение SiO2/Al2O3). Предлагаемый способ приготовления катализатора позволяет использовать цеолиты с широким диапазоном модулей, в частности, возможно использование цеолита с кремнеземным модулем SiO2/Al2O3 в диапазоне 30-120, предпочтительно 50-90, наиболее предпочтительно 70-80.

Химический состав цеолитных катализаторов как правило приводится в расчете на катализатор, прокаленный при определенной температуре. В частности, для катализаторов по примерам 1-9, химический состав катализатора, мас. %, в пересчете на оксиды, дается для образцов, прокаленных при 550°С. Данная температура прокалки не связана с операциями прокаливания, производимыми в способе получения катализатора, и относится к прокалке катализатора с целью определения его химического состава методами аналитической химии, в частности для удаления сорбированной влаги.

Обнаружено, что совпадение химического состава катализатора и доли цеолита само по себе не гарантирует наличия у катализатора сочетания текстурных и кислотных характеристик (объем пор катализатора 0.15-0.29 см3/г, средний диаметр пор катализатора 38-55  , соотношение слабых и сильных кислотных центров катализатора 1.2-2.5), характерных для образцов катализатора, полученных по предлагаемому способу.

, соотношение слабых и сильных кислотных центров катализатора 1.2-2.5), характерных для образцов катализатора, полученных по предлагаемому способу.

В частности, катализатор по примеру 1, полученный по предлагаемому способу, и катализаторы сравнения по примерам 8 и 9, имеют одинаковый химический состав и долю цеолита (см. Таблицу 2). Однако катализаторы сравнения по примерам 8 и 9 не достигают следующего сочетания текстурных и кислотных характеристик: объем пор катализатора 0.15-0.29 см3/г, средний диаметр пор катализатора 38-55  , соотношение слабых и сильных кислотных центров катализатора 1.2-2.5 (см. Таблицу 2). В результате нежелательный выход углеводородов С3-С4 увеличивается с 22 до 43-45 мас. %, при этом не происходит увеличения концентрации ароматики в продукте (см. Таблицу 5, примеры 17-18, применение катализаторов по сравнительным примерам 8-9).

, соотношение слабых и сильных кислотных центров катализатора 1.2-2.5 (см. Таблицу 2). В результате нежелательный выход углеводородов С3-С4 увеличивается с 22 до 43-45 мас. %, при этом не происходит увеличения концентрации ароматики в продукте (см. Таблицу 5, примеры 17-18, применение катализаторов по сравнительным примерам 8-9).

- Цеолиты ZSM-5 как правило характеризуются модулем (мольное соотношение SiO2/Al2O3). Предлагаемый способ приготовления катализатора позволяет использовать цеолиты с широким диапазоном модулей, в частности, возможно использование цеолита с кремнеземным модулем SiO2/Al2O3 в диапазоне 30-120, предпочтительно 50-90, наиболее предпочтительно 70-80.

- Получаемый катализатор может включать примесные количества оксида натрия, к примеру, от 0.01 до 0.15 мас. % оксида натрия.

- Возможно исполнение изобретения, в котором получаемый катализатор не содержит одного или более элементов, выбранных из группы, включающей: платиновые металлы, железо, кобальт, никель. Учитывая различную чувствительность методов аналитической химии к определению содержания металлов, под термином «не содержит» понимается что общее содержание железа, кобальта, никеля в катализаторе не превышает 0.10 мас. %, предпочтительно не превышает 0.05 мас. %, наиболее предпочтительно не превышает 0.01 мас. %.

ПРИМЕНЕНИЕ КАТАЛИЗАТОРА

Возможно использование катализатора, полученного по предлагаемому способу, для совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций для получения концентратов ароматики.

Углеводородная фракция

Подходящие углеводородные фракции характеризуются температурой конца кипения не более 215°С. В частности, конец кипения может составлять 200°С, 180°С, 160°С или 85°С. Предпочтительно температура конца кипения составляет не выше 180°С. Температура конца кипения (Конец кипения, °С) может быть определена, к примеру, по ГОСТ 2177 или ASTM D 86.

Температура начала кипения слабо влияет на достигаемые результаты, в частности потому что углеводородные фракции, в т.ч. фракции нефти и полупродукты нефтехимических производств, могут содержать различные количества растворенных газов С1-С4, в зависимости от внутренних требований промышленного производства. Температура начала кипения углеводородной фракции может составлять, к примеру, 62°С, 85°С, 140°С.Предпочтительно температура начала кипения составляет не ниже 62°С.

Детальный углеводородный состав углеводородной фракции, к примеру, определенный по данным ASTM D6729, слабо влияет на возможность достижения технических результатов, в т.ч. потому что типичная углеводородная фракция содержит сотни индивидуальных химических веществ. Таблица 3 приводит частные случаи химического состава углеводородных фракций, использованных в примерах 10-18. Углеводородная фракция может включать смеси нормальных парафинов, изопарафинов, олефинов, нафтенов и ароматики (PIONA). Однако в составе углеводородной фракции может отсутствовать одна или более химическая группа, выбранная из списка, включающего нормальные парафины, изопарафины, олефины, нафтены, ароматические углеводороды.

Оксигенат

Подходящими оксигенатами являются алифатические спирты или простые эфиры С1-С4. В частности, оксигенат может быть выбран из группы, включающей: метанол, этанол, диметиловый эфир, а также их смеси, в т.ч. с водой. Оксигена может содержать примеси, к примеру альдегиды, карбоновые кислоты, сложные эфиры, ароматические спирты, непредельные (ненасыщенные) спирты.

Олефин-содержащая фракция

Подходящие олефин-содержащие фракции включают от 10 до 50 мас. % олефинов С2-С4 (этилен, пропилен, нормальные бутилены, изобутилен или их смеси). Олефин-содержащая фракция может содержать инертные или слабо-реакционноспособные компоненты, отличные от олефинов, к примеру: метан, этан, пропан, бутан, водород, азот. К примеру, олефин-содержащая фракция может содержать от 0.5 до 8 мас. % водорода, предпочтительно от 2.3 до 8.0 мас. % водорода. Такие исполнения выгодно отличают предлагаемый способ получения катализатора, т.к. за счет использования получаемого катализатора удается подавить побочные реакции гидрирования олефинов С2-С4 водородом сырья. Это позволяет использовать в качестве сырья маловостребованные источники разбавленных олефинов без их предварительной очистки от водорода. Олефин-содержащая фракция может представлять собой, к примеру, газы термического или каталитического крекинга, в т.ч. сухой газ каталитического крекинга (СГКК), отходящий газ коксования, а также их смеси.

ОЧИ - октановое число, определенное по исследовательскому методу. Предпочтительно определяется согласно ASTM D2699 или ГОСТ 8226.

Продукты

Катализаторы, получаемые по предлагаемому способу, особенно эффективны для производства концентратов ароматических соединений в процессах совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций. В результате совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций образуются жидкий углеводородных продукт (в основном углеводороды С5+), газообразный углеводородный продукт (в основном углеводороды С1-С4) и водная фракция (образуется в результате наличия в сырье оксигенатов). Жидкий углеводородный продукт может содержать растворенные газы С1-С4, количество которых определяется исходя из нужд конкретного предприятия. При этом концентрат ароматических соединений характеризуется как жидкий углеводородный продукт с содержанием ароматики более 45 мас. %.

Примеры

Характеристики катализаторов и способы их получения по изобретению описаны в примерах 1-7. Характеристики катализаторов сравнения и способы их получения описаны в примерах 8-9. Примеры 10-18 описывают результаты применения образцов катализаторов по примерам 1-9 в условиях совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций с получением концентратов ароматических соединений.

Катализатор по сравнительному примеру 8 отличается от катализаторов, полученных по предлагаемому способу, тем, что при его изготовлении использовался аморфный алюмосиликат с модулем 0.6 (мольное отношение Si/Al). Катализатор по сравнительному примеру 9 отличается от катализаторов, полученных по предлагаемому способу, тем, что для приготовления связующего использовался только аморфный алюмосиликат, вместо смеси аморфного алюмосиликата и псевдобемита.

Таблица 1 показывает сырье и параметры получения катализаторов 1-9.

Таблица 2 показывает характеристики катализаторов 1-9.

Таблица 3 показывает характеристики углеводородных фракций примеров 10-18.

Таблица 4 показывает составы олефин-содержащих фракций примеров 10-18.

Таблица 5 показывает условия и основные параметры примеров 10-18.

Оксигенаты - в качестве оксигената в примерах 10-13 и 16-18 использован метанол технический марки «А» ГОСТ 2222-95. В примере 15 использован диметиловый эфир (ДМЭ), 99%. В примере 14 использован 95% этанол.

Текстурные свойства. Для образцов катализаторов по примерам 1-9, текстурные характеристики катализатора определялись на приборе Micromeritics Gemini VII 2390t, перед измерениями образцы дегазировали при температуре 300°С в течении 4 ч.

Кислотные свойства. Для образцов катализаторов по примерам 1-9, кислотные свойства образцов определяли методом ТПД NH3 на приборе Micromeritics AutoChem НР2950. Исследуемый образец предварительно прокаливали при температуре 550°С в течение 4 часов в токе воздуха, затем помещали в кварцевый реактор и выдерживали в токе азота при 200°С в течение 1 часа со скоростью продувки 50 мл⋅мин-1. Насыщение проводили в токе азот-аммиачной смеси (10.14 об. % аммиака) при температуре 60°С в течение 30 мин. Удаление физически адсорбированного аммиака проводили при 100°С в токе азота в течение 30 мин со скоростью продувки 50 мл⋅мин-1. Затем образец снова охлаждали и начинали подъем температуры от 60°С до 750°С со скоростью 10°С⋅мин-1 и вели регистрацию сигнала детектора по теплопроводности.

Примеры 1-7 (по изобретению)

Приготовление катализаторов по примерам 1-7 осуществлялось следующим образом (конкретные значения параметров для каждого из примеров 1-7 см. в Таблице 1).

Получение пептизированного псевдобемита

Пептизированный псевдобемит для примеров 1-5 получали из термоактивированного гидроксида алюминия (продукт ТХА). Для этого термоактивированный гидроксид алюминия размалывали, размолотый термоактивированный гидроксид алюминия направляли в реактор для отмывки от натрия. В реактор заливали 20 л воды и 12 мл азотной кислоты с концентрацией 47 мас. %. Затем в реактор загружали 2 кг размолотого продукта ТХА. Суспензию нагревали до 70°С и перемешивали в течение 2 ч. После окончания перемешивания суспензию отфильтровывали на вакуумном фильтре, после чего операцию отмывки повторяли до рН=7. Отмытый и отфильтрованный гидроксид алюминия в виде увлажненного порошка направляли на загрузку в автоклав. Отмытый гидроксид алюминия со стадии фильтрации при перемешивании загружали в автоклав (соотношение ТХА : вода = 1:2 по массе, кислотный модуль 0.015). Автоклав герметизировали, и при постоянном перемешивании повышали температуру до 150°. После нагревания продолжали перемешивание суспензии при постоянной температуре в течение 8 ч. По завершении процесса автоклавирования полученную суспензию псевдобемита передавали из автоклава в приемную емкость. Гидратацию проводили при добавлении раствора азотной кислоты концентрацией 47 мас. % к суспензии псевдобемита. Мольное отношение азотная кислота/оксид алюминия (кислотный модуль) составляло 0.15. Гидратацию проводили при перемешивании в течение 1 часа.

Пептизированный псевдобемит для примеров 6-7 получали из порошка псевдобемита. Порошок псевдобемита при перемешивании пептизовали водным раствором азотной кислоты с концентрацией 3 мас. % в течении 30 мин. Мольное отношение азотная кислота/оксид алюминия (кислотный модуль) составляло 0.05.

Получение аморфного алюмосиликата

Аморфный алюмосиликат для примеров 1-7 получали методом соосаждения из водных растворов сульфата алюминия (с концентрацией 27 мас. %), силиката натрия (с концентрацией 23 мас. %) и аммиака (с концентрацией 25 мас. %), обеспечивающих получение алюмосиликата с мольным соотношением Si/Al в диапазоне от 0.2 до 0.5 (значения Si/Al см. согласно Таблице 1). Для этого золь гидроксида алюминия осаждали из водного раствора сульфата алюминия добавлением водного раствора аммиака при рН 9.0. Смесь подвергали старению при перемешивании в течение 40 мин при рН 9.0 и температуре 60°С. К полученной суспензии при температуре 60°С и интенсивном перемешивании в течение 15 мин приливали расчетное количество водного раствора силиката натрия с массовым соотношением Na/Si=0.66. Добавлением водного раствора серной кислоты. рН доводили до 8.2, полученную смесь подвергали старению при 60°С в течение 40 минут. Продукт осаждения отделяли на фильтре, осадок многократно промывали дистиллированной водой до отсутствия в промывных водах сульфат-аниона, который контролировали с помощью 2% раствора хлорида бария. Полученный осадок сушили при 120°С в течение 12 часов. Высушенный алюмосиликат растирали в ступке и прокаливали в муфеле при температуре 700°С в течение 10 часов со скоростью нагрева 5°С/мин.

Способ получения катализатора

В Z-образный смеситель помещали пульпу пептизированного псевдобемита, добавляли HZSM-5, перемешивали. Смесь упаривали при перемешивании до тестообразной консистенции. К полученной смеси добавляли аморфный алюмосиликат с мольным соотношением Si/Al от 0.2 до 0.5. Полученную массу упаривали до формуемости. В результате получают формовочную массу.

Полученную формовочную массу формовали на грануляторе с размером фильеры 3.5-4.0 мм. Гранулы провяливали в течение 12 ч, сушили в сушильном шкафу с конвекцией, сначала при температуре 80°С в течение 2 ч, затем при 120°С в течение 6 ч. Прокаливание гранул осуществляли в муфельной печи при температуре 550°С в течение 6 ч, подъем температуры 3°С/мин. В результате получают катализаторную композицию.

Полученную катализаторную композицию подвергали щелочной обработке. Для этого гранулы катализаторной композиции помещали в емкость и приливали раствор гидроксида натрия (значения концентрации водного раствора гидроксида натрия, температуру и длительность обработки см. в Таблице 1). Затем отфильтровывали и отмывали дистиллированной водой от остатков щелочи. Полученные гранулы сушили в сушильном шкафу с конвекцией, сначала при температуре 80°С в течение 2 ч, затем при 120°С в течение 6 ч. Прокаливание осуществляли в муфельной печи при температуре 550°С в течение 6 ч, подъем температуры 3°С/мин.

Катализаторную композицию, прошедшую щелочную обработку, отмывали от натрия методом ионного обмена. Для этого в емкость загружали катализаторную композицию и добавляли раствор хлорида аммония (для отмывки 500 г катализаторной композиции готовили раствор 6 г хлорида аммония на 2.4 л воды), соблюдая соотношение твердое : жидкость = 1:4 по массе. Смесь оставляли на 1 ч без перемешивания при комнатной температуре, раствор сливали и при необходимости производили повторный ионный обмен и промывку водой. Конечное содержание Na2O в катализаторной композиции не превышало 0.15 мас. %. Отмытую катализаторную композицию сушили в сушильном шкафу с конвекцией, сначала при температуре 80°С в течение 2 ч, затем при 120°С в течение 6 ч. Затем прокаливали в муфельной печи при температуре 550°С в течение 6 ч, подъем температуры 3°С/мин.

Полученную катализаторную композицию пропитывали по влагоемкости растворами цинка и редкоземельных элементов (составы пропиточных растворов приведены в Таблице 1). Для приготовления пропиточного раствора расчетное количество нитрата цинка растворяли в воде, добавляли нитраты РЗЭ в виде порошка или в виде промышленного концентрата нитратов РЗЭ (для катализаторов, включающих празеодим и неодим) и доводили до нужного объема дистиллированной водой. Пропитку проводили однократно по влагоемкости. Смесь катализаторной композиции и пропиточного раствора интенсивно перемешивали в течение 1 ч.

По завершении пропитки гранулы провяливали 30 мин. Полученные пропитанные гранулы сушили в сушильном шкафу с конвекцией, сначала при температуре 80°С в течение 2 ч, затем при 120°С в течение 6 ч. Высушенный продукт прокаливали в муфельной печи при 550°С в течение 6 ч. Скорость подъема температуры 3°С/мин.

В результате получают катализатор.

Пример 8 (сравнительный)

Катализатор по примеру 8 получали аналогично примерам 1-7, однако вместо аморфного алюмосиликата с модулем 0.2-0.5 использовали аморфный алюмосиликат с модулем 0.6 (мольное соотношение Si/Al).

Пептизированный псевдобемит для примера 8 получали аналогично примерам 1-5.

Аморфный алюмосиликат для примера 8 получали аналогично примерам 1-7.

Примеры 9 (сравнительный)

Катализатор по примеру 9 получали аналогично примерам 1-7, однако при приготовлении связующего не использовали пептизированный псевдобемит.

Аморфный алюмосиликат для примера 9 получали аналогично примерам 1-7.

Примеры 10-18

Для проведения примеров 10-18 использовалась каталитическая установка, включающая каталитический реактор, автоматические регуляторы расхода газа, редукторы давления газа, регулятор давления «до себя», счетчик газа, насосы для подачи жидкого сырья, охлаждаемую ловушку-сепаратор, в которой осуществляется сбор жидких продуктов катализа, криотермостат-циркулятор, а также автоматический регулятор температуры. Реактор оборудован двумя каналами для термопар, аксиальным и пристеночным. Внутренние диаметры каналов 3 мм. Аксиальный канал служит для измерения температуры по слою катализатора, пристеночный для установки термопары регулятора температуры. Температура в реакторе контролируется регулятором температуры в точке установки термопары в пристеночном канале. Термопара в пристеночном канале устанавливается на уровне нижней границы слоя катализатора.

Предварительно взвешенный катализатор (размер частиц катализатора 1-1.5 мм) помещали в реактор между слоями кварца, продували инертным газом, после чего проводили проверку данного реактора на герметичность. Для этого на стенд через реактор подавали азот. Длительность продувки составляла 10-15 минут. С помощью регулятора давления «до себя» устанавливали рабочее давление и проводили проверку реактора и подводящих к нему коммуникаций на герметичность. По результатам проверки герметичности реактора, включали его нагрев. При достижении рабочих параметров температуры и давления в реактор с помощью насосов-дозаторов подавали жидкое углеводородное сырье (углеводородные фракции и оксигенаты). Подача газообразных олефин-содержащих фракций осуществлялась с помощью регуляторов расхода газа. Образующиеся в процессе химических реакций жидкие и газообразные продукты выходят из реактора, охлаждаются в холодильнике, проходят регулятор давления и собираются в охлаждаемой ловушке. Через змеевик ловушки постоянно циркулирует хладагент. Циркуляция осуществляется криотермостатом-циркулятором. Газообразные продукты из ловушки через счетчик газа сбрасываются на свечу. После окончания эксперимента прекращалась подача исходного сырья, давление в реакторе сбрасывалось до атмосферного и в течение 15-20 минут в реактор подавался азот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор и способ его получения | 2021 |

|

RU2760550C1 |

| Катализатор и способ его получения | 2021 |

|

RU2768115C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| Микросферический катализатор для повышения выхода бензина каталитического крекинга и способ его приготовления | 2021 |

|

RU2789407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2747870C1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

| КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832536C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

Изобретение относится к способу получения катализатора для производства концентратов ароматических соединений. Способ получения катализатора для производства концентратов ароматических соединений включает следующие стадии: a. добавление HZSM-5 к пептизированному псевдобемиту для получения смеси цеолита и псевдобемита, b. добавление аморфного алюмосиликата с мольным соотношением Si/Al от 0.2 до 0.5 к смеси, полученной на стадии (а), для получения формовочной массы, c. формование, сушка и прокаливание формовочной массы с получением катализаторной композиции, d. щелочная обработка катализаторной композиции, полученной на стадии (с), e. отмывка от натрия катализаторной композиции, полученной на стадии (d), сушка и прокалка, f. пропитка катализаторной композиции, полученной на стадии (е), растворами солей цинка и редкоземельных элементов, сушка и прокалка с получением в пересчете на оксиды катализатора следующего химического состава: i. диоксид кремния в количестве от 53.0 до 85.0 мас. %, ii. оксид алюминия в количестве от 11.5 до 43.0 мас. %, iii. оксид цинка в количестве от 1.4 до 2.9 мас. %, iv. оксиды редкоземельных элементов в количестве от 0.9 до 2.0 мас. %. Получаемый катализатор особенно эффективен для процессов совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций. Достигается снижение выхода углеводородов С3-С4 до 22 мас. % и менее при получении продукта с содержанием ароматических соединений во фракции С5+ продукта не менее 45 мас. %. Также удается увеличить содержание ароматики с одним алкильным заместителем во фракции С5+ продукта до 14.5-26.9 мас. %. 9 з.п. ф-лы, 5 табл., 18 пр.

1. Способ получения катализатора для производства концентратов ароматических соединений, включающий следующие стадии:

a. добавление HZSM-5 к пептизированному псевдобемиту для получения смеси цеолита и псевдобемита,

b. добавление аморфного алюмосиликата с мольным соотношением Si/Al от 0.2 до 0.5 к смеси, полученной на стадии (а), для получения формовочной массы,

c. формование, сушка и прокаливание формовочной массы с получением катализаторной композиции,

d. щелочная обработка катализаторной композиции, полученной на стадии (с),

e. отмывка от натрия катализаторной композиции, полученной на стадии (d), сушка и прокалка,

f. пропитка катализаторной композиции, полученной на стадии (е), растворами солей цинка и редкоземельных элементов, сушка и прокалка с получением в пересчете на оксиды катализатора следующего химического состава:

i. диоксид кремния в количестве от 53.0 до 85.0 мас. %,

ii. оксид алюминия в количестве от 11.5 до 43.0 мас. %,

iii. оксид цинка в количестве от 1.4 до 2.9 мас. %,

iv. оксиды редкоземельных элементов в количестве от 0.9 до 2.0 мас. %.

2. Способ по п. 1, в котором для щелочной обработки используют водный раствор щелочи с рН от 10 до 14, предпочтительно рН от 12 до 14.

3. Способ по п. 1, в котором для щелочной обработки используют водный раствор гидроксида натрия с концентрацией 0.01-0.5 М.

4. Способ по п. 1, в котором щелочную обработку проводят при нагревании до 30-80°С.

5. Способ по п. 1, в котором для пропитки катализаторной композиции используется пропитка по влагоемкости или пропитка в избытке раствора.

6. Способ по п. 1, в котором получаемый катализатор включает цеолит ZSM-5 в количестве от 50.0 до 85.0 мас. %, где

a. объем пор катализатора составляет от 0.15 до 0.29 см3/г,

b. средний диаметр пор катализатора составляет от 38 до 55  ,

,

c. соотношение слабых и сильных кислотных центров катализатора составляет от 1.2 до 2.5.

7. Способ по п. 1, в котором получаемый катализатор применяется для совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций в концентраты ароматических соединений, предпочтительно катализатор применяется для способа получения концентратов ароматических соединений, в котором в качестве сырья используют три потока, один из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефин-содержащую фракцию, где олефин-содержащая фракция включает один или более олефинов, выбранных из группы, включающей: этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10.0 до 50.0 мас. %.

8. Способ по п. 1, в котором редкоземельные элементы включают один или более элементов, выбранных из группы, включающей: лантан, празеодим, неодим, церий.

9. Способ по п. 1, в котором получаемый катализатор не содержит одного или более элементов, выбранных из группы, включающей: платиновые металлы, железо, кобальт, никель.

10. Способ по п. 1, в котором цеолит имеет кремнеземный модуль SiO2/Al2O3 в диапазоне от 50 до 90, предпочтительно от 60 до 80.

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2516847C1 |

| RU 2007129273 A, 10.02.2009 | |||

| Станок для изготовления пластинок, входящих в состав деревянных складных метров | 1933 |

|

SU33290A1 |

| US 20180029024 A1, 01.02.2018 | |||

| US 20130303813 A1, 14.11.2013 | |||

| WO 2017155431 A1, 14.09.2017 | |||

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С, СПИРТОВ С-С, ИХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ ДРУГ С ДРУГОМ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2017 |

|

RU2658832C1 |

| EA 201891760 A1, 28.06.2019. | |||

Авторы

Даты

2022-03-23—Публикация

2021-04-13—Подача