(54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ СТЕКЛОВОЛОКНИСТЫХ МАТЗРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки стекловолнистых материалов | 1973 |

|

SU457762A1 |

| УСТАНОВКА ДЛЯ ПРОПИТКИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ РУЛОННОГО МАТЕРИАЛА | 1991 |

|

RU2022787C1 |

| Устройство для пропитки длинномерного материала | 1983 |

|

SU1123739A1 |

| Устройство для пропитки длинномерного материала | 1982 |

|

SU1125063A1 |

| Пропиточное устройство | 1980 |

|

SU927537A1 |

| Устройство для пропитки ленточного материала | 1980 |

|

SU882635A1 |

| Устройство для пропитки волокнистых рулонных материалов | 1983 |

|

SU1130414A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РУБЕРОИДА | 1999 |

|

RU2165489C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУЛОННОГО, КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2234577C2 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ РУЛОННОГО МАТЕРИАЛА | 1993 |

|

RU2048210C1 |

1

Изобретение относится к производству стеклопластиков, в частности к устройствам для пропитки стекловолокнистых материалов.

Известно устройство для пропитки материалов, содержащее вайну, отжимные и направляющие валки 1,

Однако данное устройство сложно по конструкции.

Наиболее-близким к предлагаемому является устройство для пропитки стекловолокнистых материалов, содержащее ванну с пропитывающей жидкостью, отжимные вёшки и механизм регулирования зазора между валками, установленный на станина 2,

Недостатком данногоустройства является то, что оно не обеспечивае равномерного зазора между отжимными валками по ширине пропитываемого материала при перемещении прижимного валка. Эта неравномерность зазора возникает вследствие неодинаковой жесткости упругих опор из-за неточности их изготовления и передачи усилия от силового механизма.

Цель изобретения - повьниение точности регулирования зазора между отжимными валками по ширине пропитЫ ваемого материала.

Поставленная цель достигается тем, что механизм регулирования за.зора выполнен в виде шарнирно соединенных посредством упругой связи со станиной двух подвесок для установки одного из отжимных валков и , взаимодействующих с ними кулачков, закрепленных на поворотном валу.

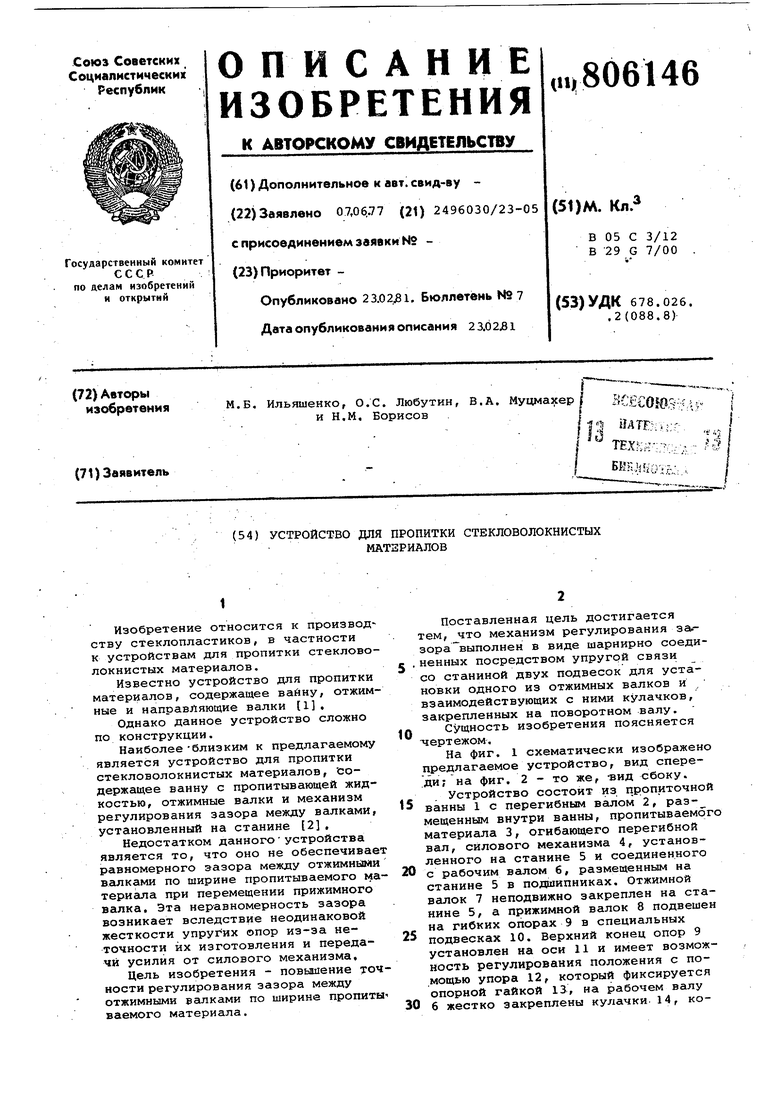

Сущность изобретения поясняется

0 -чертежом.

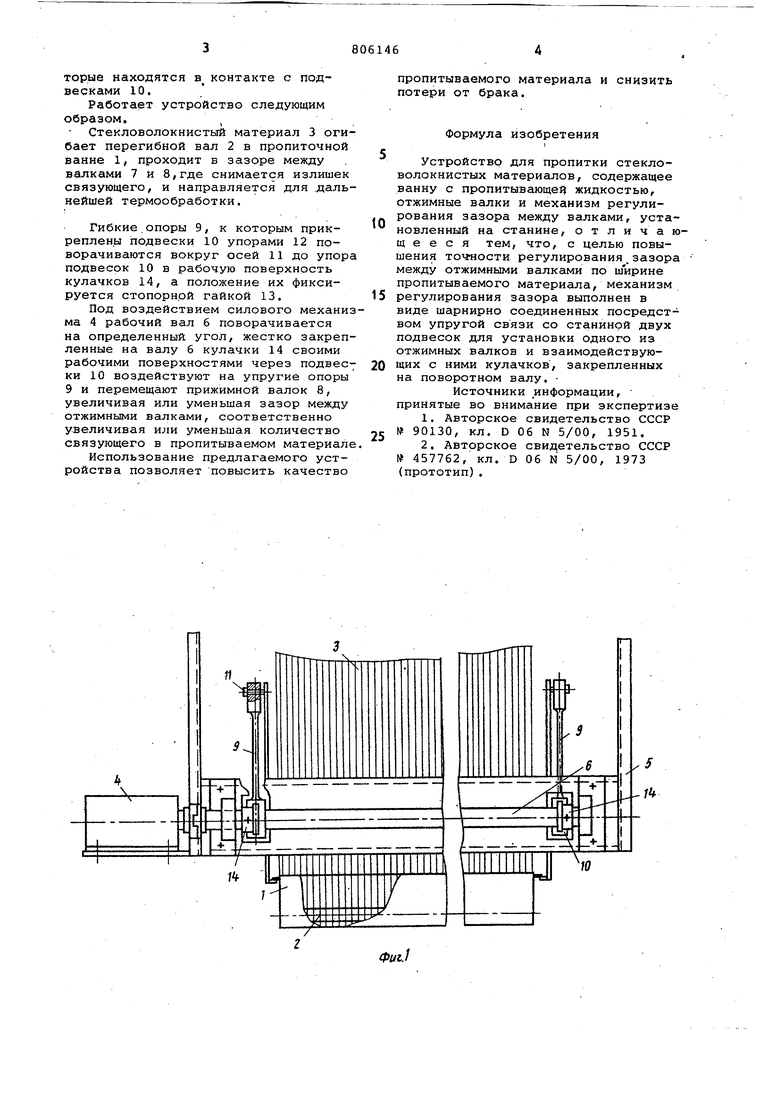

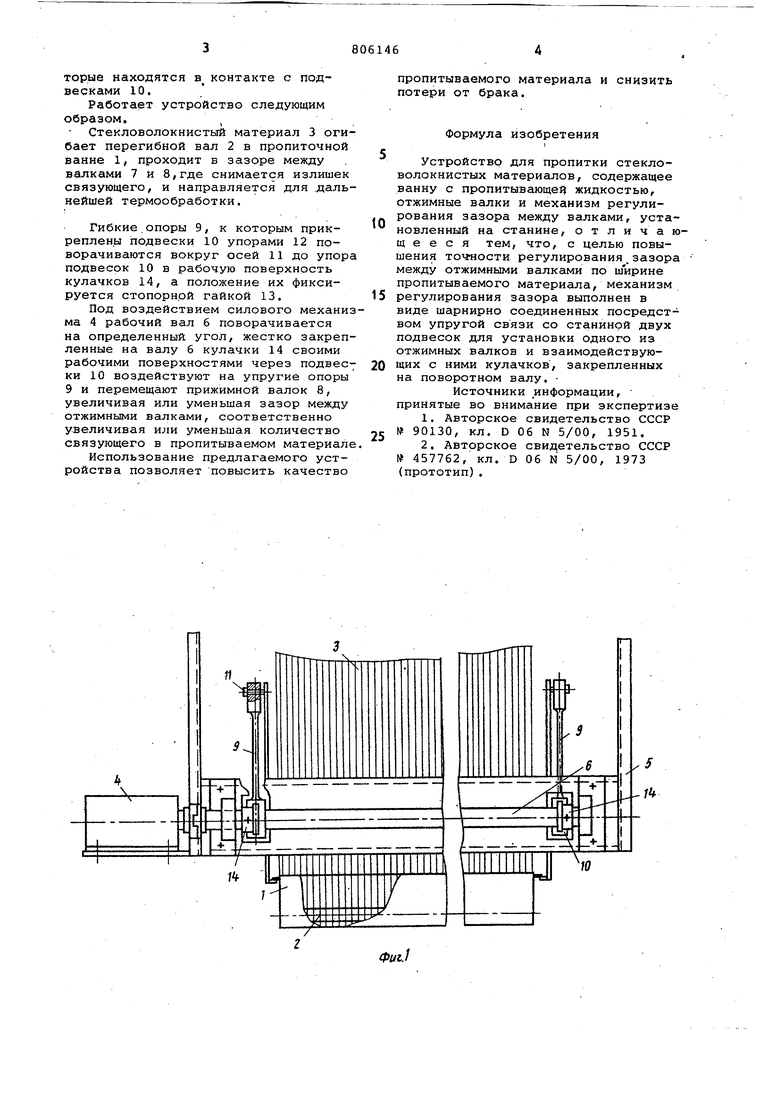

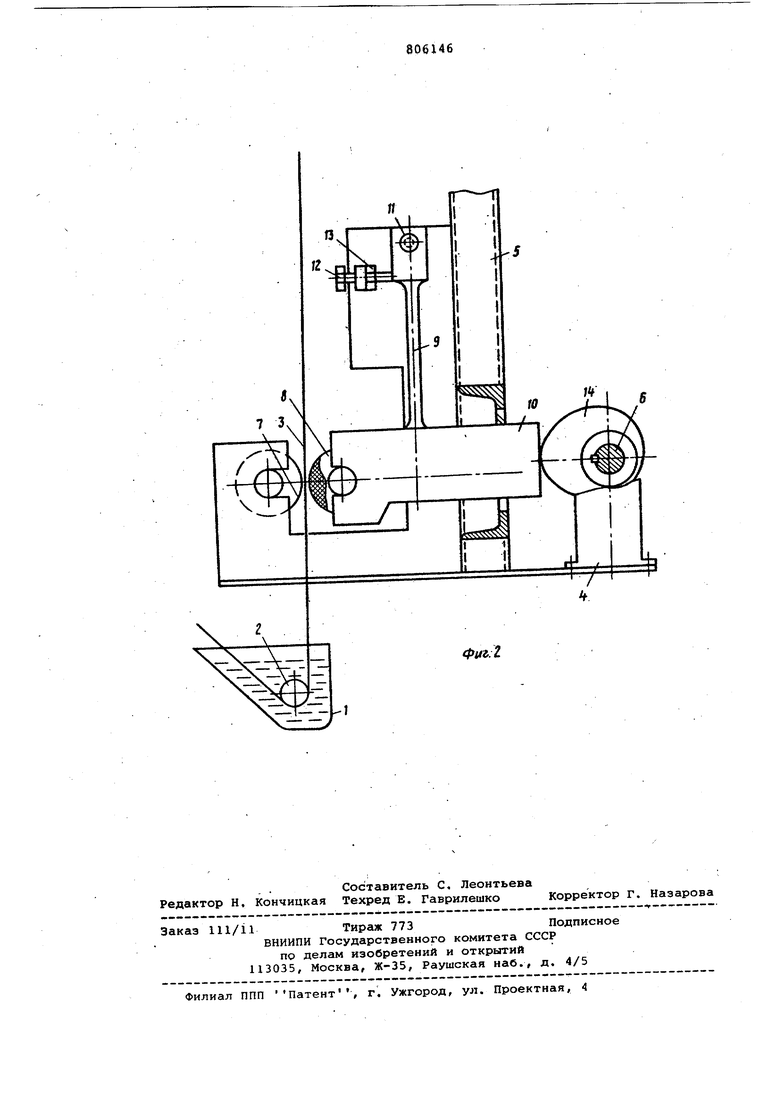

На фиг. 1 схематически изображено предлагаемое устройство, вид спереди;на фиг. 2 - то же, -вид сбоку.

Устройство состоит из пропиточной

5 ванны 1 с перегибным валом 2, размещенным внутри ванны, пропитываемого материала 3, огибающего перегибной вал, силового механизма 4, установленного на станине 5 и соединенного

0 с рабочим валом 6, размещенным на станине 5 в подшипниках. Отжимной вёшок 7 неподвижно закреплен на станине 5, а прижимной валок 8 подвешен на гибких опорах 9 в специальных

5 подвесках 10. Верхний конец опор 9 установлен на оси 11 и имеет возможность регулирования положения с помощью упора 12, который фиксируется опорной гайкой 13, на рабочем валу 6 жестко закреплены кулачки 14, ко0

торые находятся в контакте с подвесками 10.

Работает устройство следующим образом.

Стекловолокнистый материал 3 огибает перегибной вал 2 в пропиточной ванне 1, проходит в зазоре между валками 7 и 8,где снимается излишек связующего, и направляется для .дальнейшей термообработки.

Гибкие опоры 9, к которым прикреплены подвески 10 упорами 12 поворачиваются вокруг осей 11 до упора подвесок 10 в рабочую поверхность кулачков 14, а положение их фиксируется стопорной гайкой 13.

Под воздействием силового механизма 4 рабочий вал 6 поворачивается на определенный угол, жестко закрепленные на валу б кулачки 14 своими рабочими поверхностями через подвески 10 воздействуют на упругие опоры 9 и перемещают прижимной валок 8, увеличивая или уменьшая зазор между отжимными валками, соответственно увеличивая или уменьшая количество связующего в пропитываемом материале

Использование предлагаемого устройства позволяет повысить качество

пропитываемого материала и снизить потери от брака.

Формула изобретения

I

Устройство для пропитки стекловолокнистых материалов, содержащее ванну с пропитывающей жидкостью, отжимные валки и механизм регулирования зазора между валками, установленный на станине, отличающееся тем, что, с целью повышения точности регулирования зазора между отжимными валками по ширине пропитываемого материала, механизм регулирования зазора выполнен в виде шарнирно соединенных посредством упругой связи со станиной двух подвесок для установки одного из отжимных валков и взаимодействующих с ними кулачков, закрепленных на поворотном валу.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1977-06-07—Подача