Изобретение относится К прокатному производству, а именно к устройствам автоматического регулирования толщины листового и полосового проката, используемым в автоматических системах управления работой прокатных станов. По основному авт. св. № 697216 известно устройство для автоматического регулирования толщины проката 1. Однако данное устройство не обладает достаточно высокой точностью регулирования, поскольку в этом устройстве отсутствует возможность точного учета модуля упругости клети. Как известно, модуль упругости клети зависит от многих факторов, а именно: от щирины и толщины полосы, д 1аметра валков, обжатия, трения в валках, твердости и температуры валков, трения опорных валков, которые в свою очередь, зависят от скорости прокатки и давления металла на валки. Колебания величины модуля упругости прокатной клети иногда достигают величины порядка ±10%. Из-за невозможности компенсации изменения модуля упругости клети статическая ощибка устройства для автоматического регулирования толщины проката станет равной 40-50%. Таким образом, существенно понижается точность регулирования толщины проката. Цель изобретения - повышение точности регулирования толщины полосы и улучщение качества проката. Поставленная цель достигается тем, что устройство дополнительно содержит три блока умножения, релейный элемент, интегратор, четвертый сумматор и два фильтра эксцентриситета, причем входы первого и второго фильтров эксцентриситета соединены соответственно с выходом усилителя в цепи датчика давления и .усилителя в- цепи датчика раствора, выход|з1 первого и второго фильтров эксцентриср тета соединены соответственно с первым и вторым входами одного из блоков умнржения, выход которого через релейный элемент соединен с первым входом другого блока умножения, второй вход которого соединен с выходом четвертого сумматора, а выход соединен через интегратор с первым входом еще одного блока умножения, второй вход которого соединен с выходом третьего сумматора, а выход через первый сумматор соединен с первым входом четвертого сумматора, второй вход

которого соединен с выходом второго фильтра эксцентриситета.

Новые блоки и связи позволяют создавать в предлагаемом устройстве канал компенсации изменения модуля упругости клети. При этом введенТ1е четвертого сумматора на второй вход которого поступает сигнал, соответствующий фактическому- изменению зазора валков, а на первый вход - сигнал, пропорциональный изменению толщины полосы, позволяет получить на его выходе сигнал, характеризующий ошибку косвенного измерения. Для определения правильного направления коррекции введен блок умножения, второй вход которого соединен с выходом четвертого сумматора, а первый вход через релейный элемент соединен с другим блоком у.множения, первый и второй входы которого через фильтры эксцентриситета, обеспечивающие исключение влияния эксцентриситета на работу канала, соединены с выходами усилителей. Введение интегратора позволяет осуществить астатическую подстройку коэффициента усиления канала давления до тех пор, пока разностный сигнал на выходе четвертого сумматора не станет равным нулю. Изменение коэффициента усиления канала давления осуществляется еще одним блоком перемножения, первый вход которого соединен с интегратором, второй же - с выходом третьего сумматора, а его выход - со входом первого сумматора.

Таким образом, компенсируется изменение модуля упругости клети, т. е. уменьшается статическая ошибка устройства, а значит повышается точность регулирования.

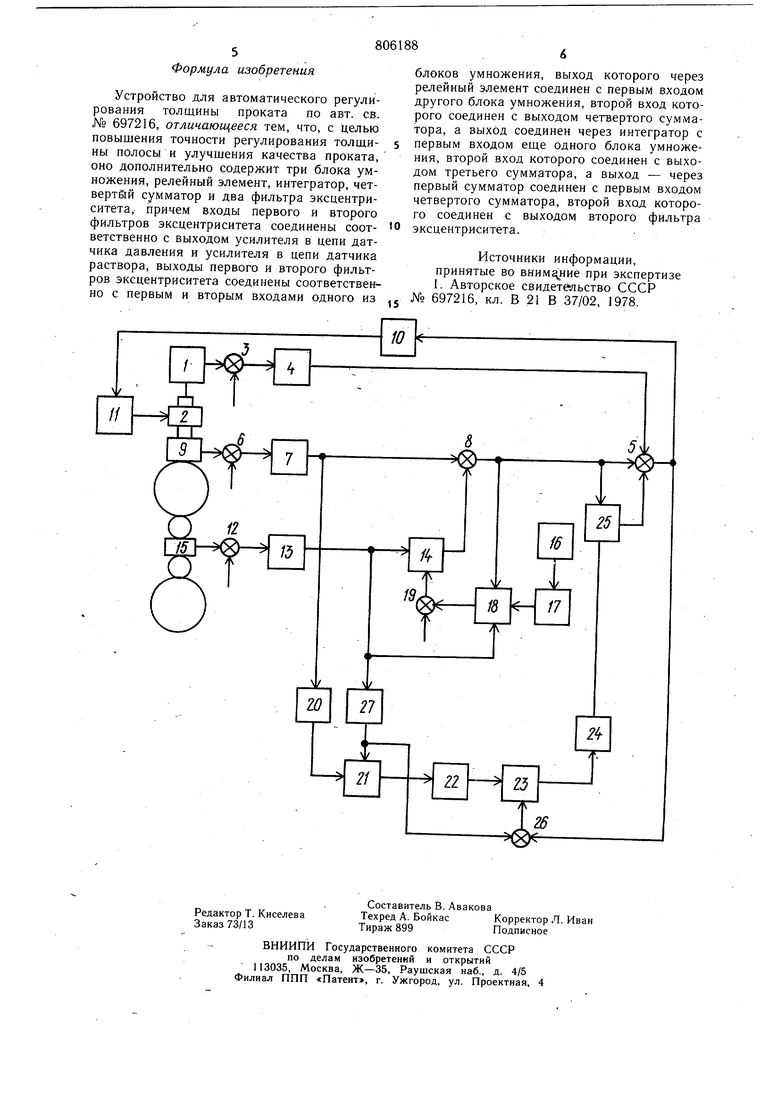

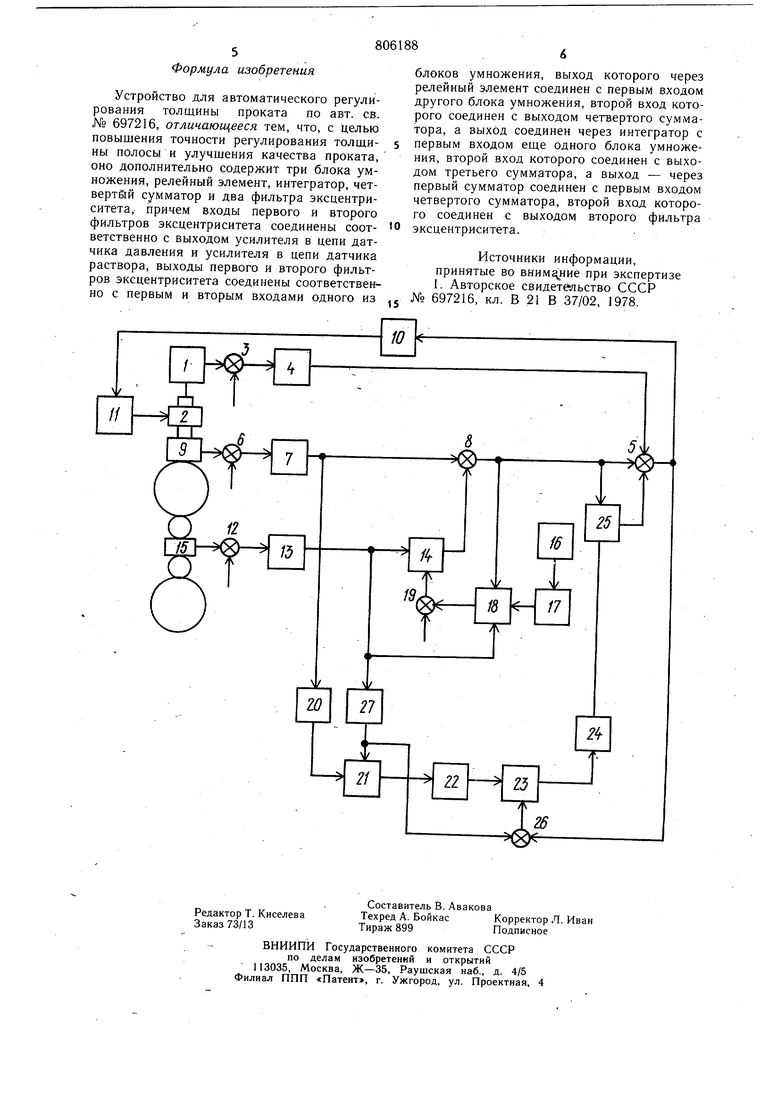

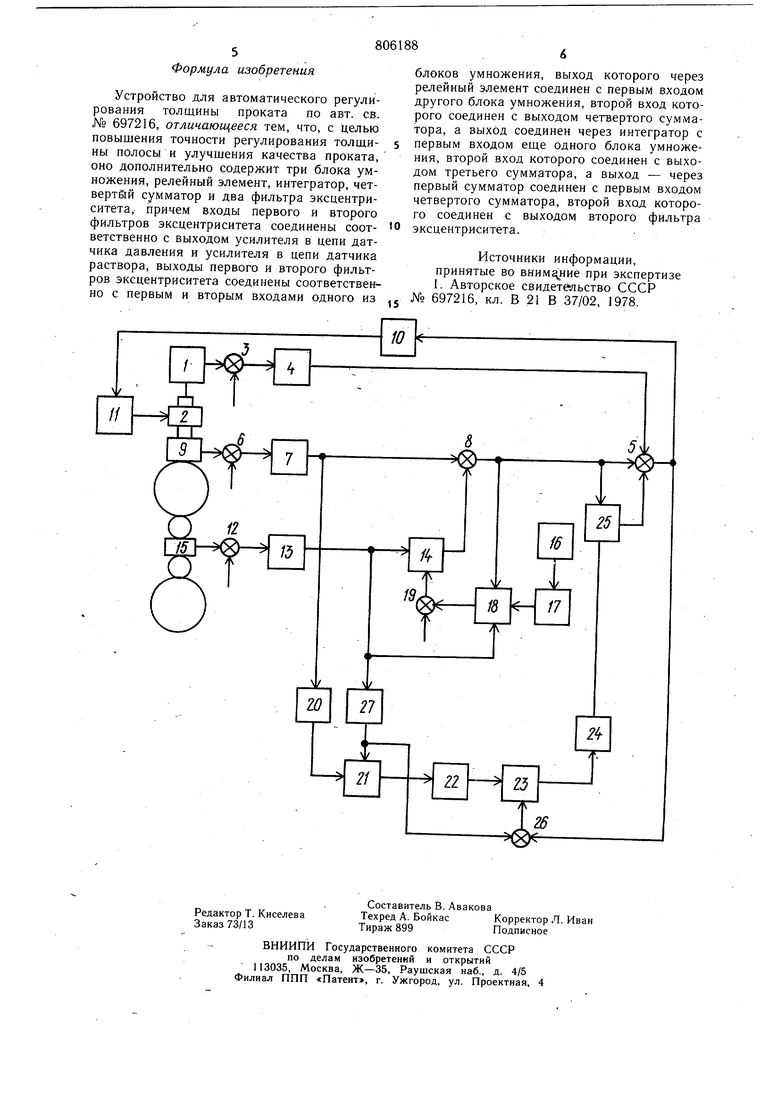

На чертеже изображена функциональная схема устройства для автоматического регулирования толщины полосы.

В устройстве для автоматического регулирования толщины проката выход датчика 1 положения нажимных винтов 2 соединен со входом элемента 3 сравнения, на второй вход которого подается сигнал заданного положения нажимных винтов 2. Выход элемента 3 сравнения через усилитель 4 включен на первый вход первого сумматора 5. На второй вход сумматора 5 через элемент 6 сравнения, усилитель.7 и третий сумматор 8 включен датчик 9 давления. На второй вход элемента 6 сравнения подают сигнал заданного давления.

Выход сумматора 5 через блок 10 управления включен на привод 11 нажимных винтов 2. На вход сумматора 5 через элемент 12 сравнения (на один из входов которого подают сигнал заданного раствора валков), усилитель 13, блок 14 умножения и сумматор 8 включен датчик 15 раствора валков. Датчик 16 наличия металла через логический блок 17, вычислительный блок 18, второй сумматор 19 (на один из входов которого включена цепь задания коэффициента передачи) блок 14 перемножения и третий сумматор 8 также подключен к первому сумматору 5. При этом один лз входов вычислительного блока 18 соединен с выходом усилителя 13, а другой - с выходом третьего сумматора 8.

Выход усилителя 7 через первый фильтр 20 эксцентриситета, один блок 21 умножения, релейный элемент 22, другой блок 23 умножения, интегратор 24, подключен к первому входу еще одного блока 25 умножения. Ко второму входу блока 25 подключен выход третьего сумматора 8. Выход блока 25 соединен с первым входом первого сумматора 5, выход которого соединен с первым входом четвертого сумматора 26, второй вход которого через второй фильтр 27 эксцентриситета соединен с выходом усилителя 13. К выходу второго фильтра 27 подсоединен также второй вход блока 21 умножения.

Устройство работает следующ-им образом.

На выходе сумматора 5 выделяется сигнал, пропорциональный отклонению толщины полосы от заданного значения. Этот сиг- нал сравнивается в четвертом сумматоре 26 с сигналом фактического изменения зазора валков, поступающего с усилителя 13 через фильтр 27 эксцентриситета. Разностный сигнал с выхода четвертого сумматора 26 через блок 23 умножения поступает на вход интегратора 24, который изменяет сигнал на первом входе блока 25 умножения до тех пор, пока сигнал ошибки на выходе четвертого сумматора 26 не станет равным нулю.

Одновременно на первый вход блока 23 умножения поступает сигнал, устанавливающий направление коррекции. Этот сигнал определяется формулой

UHK 519П,(ДР-ДЬ),

где UHK -сигнал направления коррекции; буо-и-Фуик я сигнатуры, реализуемая

релейным элементом 22; др -изменение усилия прокатки; ДК-изменение толщины полосы.

При этом

r+i, если дР-дЬ Е

Ц11(лР-дЮ {д .дЬ

где Е - малая положительная величина, выбираемая из условия помехозащищенности устройства, равная зоне нечувствительности релейного элемента 22.

Таким образом, благодаря непрерывному уточнению настройки канала давления компенсируется влияние изменения модуля жесткости клети, что приводит к увеличению точности регулирования толщины полосы.

Статическая ошибка регулирования при использовании предлагаемого устройства может быть уменьшена примерно в 4 раза по сравнению с известным, что приводит к существенному увеличению точности регулирования.

Такое уменьщение дает экономию в 270 тыс. руб. на каждый миллион тонн проката. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Устройство автоматического регулирования толщины проката | 1979 |

|

SU865455A2 |

| Устройство для фильтрации эксцентриситета валков при автоматическом регулировании толщины полосы | 1982 |

|

SU1063496A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для автоматического регулирования толщины проката | 1978 |

|

SU697216A1 |

| Устройство для определения жесткости полосы в процессе непрерывной горячей прокатки | 1981 |

|

SU1028399A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

Авторы

Даты

1981-02-23—Публикация

1979-04-12—Подача