2.Способ по п. 1, отличающ и и с я Tsvi, что, с целью дальнейшего улучшения качества полосы, дополнительно изменяют расход хладагента каждой секции межклетевого охлаждения в функции отклонения от заданного значения жесткости полосы в клети cлeдs olдeй за данной секцией межклетевого охлаждения по ходу , прокатки.

3.Способ по п. т л и.ч а юц и и с я тем, что, с целью устранения несимметричной поперечной разнотолщинности, вызываемой неравно мерным по ширине нагревом полосы, жесткость полосы в каждой клети определяют отдельйо с левой и правой сторон подходу прокатки, а регулирование расхода хладагента в межклетевых промежутках осуществляют для левой и правой относительно оси прокатки половин каждой секции межклетевого охлаждения в функции отклонения от заданных значений жесткости полосы соответственно с левой и правой сторон клетей, смеж- ных с данной секцией охлаждения.

4.Способ по п. 2 / о т л и ч а ю- щ и и с я тем, чтр коррекцию коэффициента пропорциональности и до- , иолнительное изменение расхода хладагента каждой секции межклетевого охлаждения осуществляют пропорционально интегралу по длине полосы от отклонения от заданного значения жесткости полосы в следующей по ходу прокатки клети до компенсации этого отклонения,.причем если модуль отклонения от заданного значения жесткости полосы в предащущей клети больше установленной величины, осуществляют коррекцию коэффициента пропорциональности, а в противном случае осуществляют дополнительное изменение расхода хладагента.

5.Устройство для реализации спо-ч соба i;io п. 1, содержащее блоки регулирования расхода- хладагента, связанные с секциями межклетевого охлаждег; ния полосы, вычислительные блоки и блоки регулируемого запаздывания,

,о т л и. ч а ю щ е « с я тем, что оно дополнительно снабжено блоками определения яесткости полосы в каждой клети, задатчиками жесткости полосы в каждой клети, задатчиками коэффициента пропорциональности, алгебраическими сумматорами, блоками умножения и датчиками скорости полосы в межклетевых промежутках, причем для каждой секции межклетевого охлаждения выход блока определения жесткос;ти полосы в предшествующей клети соединен с первым входом первого сумJMaTopa, второй вход которого соеди:нен с задатчиком жесткости полосы, ||а выход - с первым входом блока регулируемого запаздывания, второй вход которого соединен с датчиком скорости полосы, а выход - с первыми входами вычислительного блока и блока умножения, второй вход блока умножения соединен с выходом второго сумматора, первый вход которого „соединен с задатчиком коэффициента . пропорциональности, а второй - с первым выходом вычислительного блока, выход блока умножения соединен с первым входом третьего сумматора, второй вход которого соединен с вторым выходом вычислительного блока, а выход - со входом блока регулирования расхода хладагента, второй вход вычислительного блока соединен с датчиком скорости полосы, а третий - с выходом первого сумматора следующей по ходу прокатки секции межклетевого охлаждения.

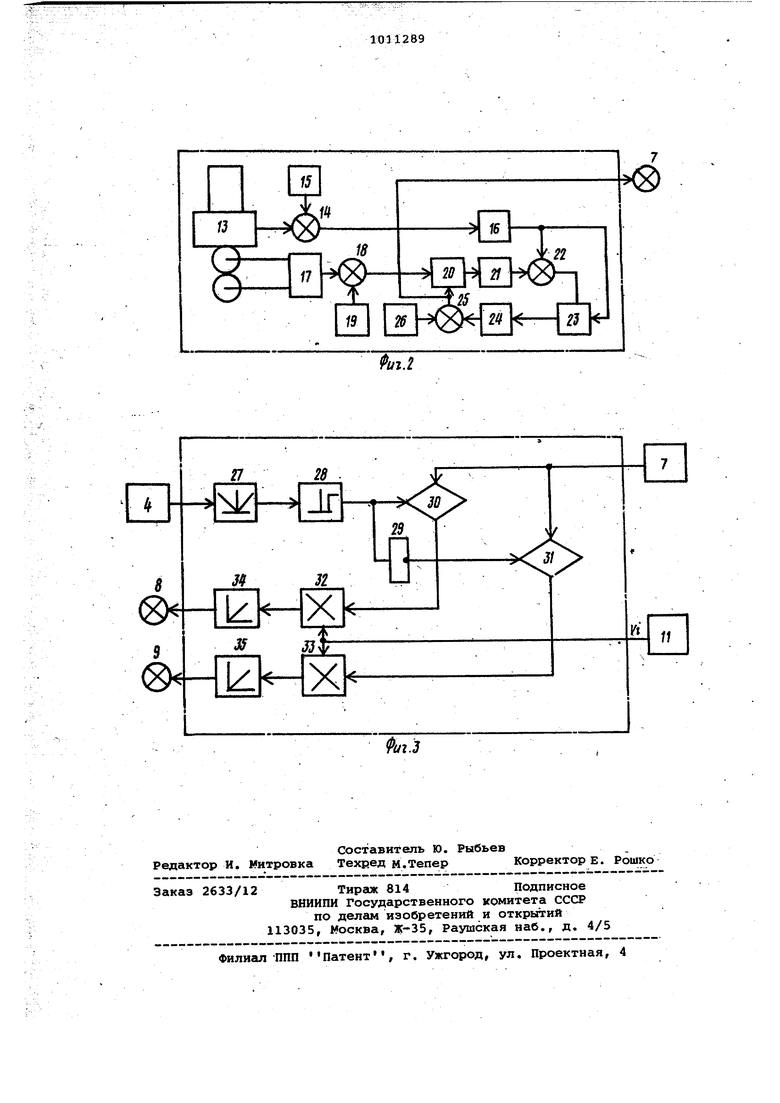

б. Устройство по п. 5,. о т л и чающееся тем, что вычислит:«льный блок содержит блок модуля, вход которого является первым входом вычислительного блока, пороговый элемент, вход которого соединен с выходом блока модуля, инвертор, вход которого соединен с выходом порогового элемента, первый и второй ключи, управляющие входы которых соединены: соответственного выходами порогового элемента и инвертора, а информационные входы ключей являются третьим. . входом-вычислительного блока, первый и второй блоки умножения, первые входы которых соединены соответственно с выходами ключей, а вторые входы являются втором входом вычислительного блока, первый и второй интеграторы, входы которых соединены соответственно с выходами блоков; умножения, а выходы являются соответственно первым и вторым выходами вычислительного блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования продольной разнотолщинности проката | 1977 |

|

SU741979A1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Устройство для регулирования ширины проката | 1980 |

|

SU929263A1 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1976 |

|

SU656682A1 |

| Устройство для стабилизации температуры полосы в чистовой группе стана горячей прокатки | 1979 |

|

SU869892A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Устройство адаптивного управления температурной полосы при прокатке | 1986 |

|

SU1344442A1 |

1. Способ управления установкой межклетевого охлаждения полосы в процессе непресялвной горячей про.катки, включающий изменение расхода хладагента в межклетевых промежутках стаиа пропор1а1онально величине откло нения текущего значения контролируеMQro параметра от заданного с учетом времени передвижения полосы от зоны измерения до зоны охлаждения и коррекцию коэффициента пропорционал ости между отклонением контролиру 4ого параметра и расходом хладагенса, отличающийся тем что, с целью увеличения точности / егулирования продольной и поперечной толщины, а также температуры полосы в каждой клети и на выходе стана, определяют текущее значение жесткости полосы в каждой клети, пропорциональное изменение расхода хладагента каждой секции межклетевого .охлаждения осуществляют вфункции отклонения от заданного значения жесткости.полосы в предыдущей по ходу прокатки клети, а кор.рекцию коэффидиевта пропорциональности для каждой секции межклетевого охлаждения осуществляют в функции отклонения от заданных значений жесткости полосы в клетях, олежных с данной секцией межклетевого охлаждения.. ° to 00 со

Изобретение относится к прокатно- му производству, а именно к автоматаческому управлению технологическим процессом горячей прокатки в чистовой группе клетей непрерывных широкополосных станов.

Известен способ управления установкой межклетевого охлаждения поло4 сы. при непрерывной горячей прокатке; в котором измеряйт температуру полосы до и за чистовой группой клетей ; и расход охлаждающей жидкости секций межклетевого охлаждения изменяют таким образом, чтобы температура полосы за чистовой группой клетей в процессе прокатки оставалась неизменной. При этом расчет температурного режима охлаждения полосы осуществляет УВМ на основании априорно информации и измеренных температур ClJ. Недостатком данного способа упра ления является низкая точность поддержания температурою, связанная с тем, что расчет закона изменения ра хода хладагента осуществляется по модели, хранящейся в памяти УВМ, а реальный закон охлаждения полосы в промежутках, подве эженный влиянию многих случайных факторов, системой не контролируется. Кроме того, изменение расхода хладагента влияет на толщину и поперечную разнотолщин ность полосы в.межклетевых промежут ках и на выходе стана, что в свою очередь может вызвать нарушение планшетности полосы. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ регулирования продольной разнотолщиннос ти проката в многоклетевом стане горячей прокатки с межклетевым охлаждением полосы. При управлении по .этому способу измеряют температуру подката на входе в чистовую группу клетей, определяют нижний уровень температуры подката и текущее значе ние превышения температуры подката над нижним уровнем, измеряют толщину проката на выходе из стана в точках, соответствующих приложению управляющих воздействий с учетом времени передвижения проката и изме няют расход хладагента в межклетевы п межутйах по истечении интервала времени передвижения подката от зоны измерения температуры до зоны охлаждения, причем коэффициент пропорциональности между изменением ра хода хладагента и изменением темпер туры йодката определяют в-, зависимос ти от.получающегося отклонения тол.щины полосы на выходе стана Г2. Устройство, реализующее этот спо соб, содержит датчик температуры подката в чистовую группу кАетеи, блок определения нижнего уровня температуры подката, блок определения превышения текущей температурой подката нижнего уровня, блоки транспортного запаздывания, вычислительнЕ блок, толщиномер на .выходе стана, причем выход{Датчика температуры сое , динен со входом блока определения ; нижнего уровня температуры подката, а также с первым входом блока опреде ления превьаиения текущей температурь подката, второй вход которого соединен с выходс 1 блока определения нижнего уровня температуры подката, а выход с первым входом вычислительного блока, второй вход которого соединен с выходсял толщиномера, выходы вычислительного блока через блоки запаздывания соединены со входами соответствующих блоков регулирования расхода хладагента, связанных с секциями межклетевого охлаждения полосы. Недостатком данного способа является низкая динамическая точность регулирования продольной толщины полосы, а также отсутствие контроля температуры нонца прокатки, поперечной разнотолщинности и планшетности полосы, что приводит к снижению качества готовой продукции. При ускорении стана толщина и температура полосы на выходе в значительной степени зависят от приращения скорости прокатки, а способ предусматривает регулирование расхода только в функции температуры подката. При оснащении стана систе ой автоматического регулирования голщины полосы (САРТ) отклонение ходной толщины от заданного значения незначительно отличается от нуля, даже если коэффициент пропорциональности между изменением температуры подката и изменением хладагента выбран неверно. Это приводит к неконтролируемому изменению расхода хлёшагента и следовательно температуры полосы на :выходе стана. Кроме того, не контролируется влияние изменения расхода хладагента на изме- . нение жесткости полосы в клетях, что может привести к некоитролируемому изменению поперечной раэиотол- . щинности и как следствие к нарушению планшетности полосы в межклетевых промежутках и на выходе стана. И наконец, сопровождение каждой точки полосы от измерителя температуры подката до каждой секции, межклетевого охлаждения с учртсм переменного тран :портного запаздывания, зависящего как от скорости прокатки I так и от вытяжки полосы, очень сложно в реализации и как следствие характеризуется невысокой точностью и надежностью. Целью изобретения является увеличение точности регулирования продольной и поперечной толщины, а также температуры полосы в каждой клети и на выходе стана. Указанная цел;ь достигается тем, что согласно способу управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки, включающему иэмеиение расхода хладагента в межклетепых промежутках стана пропорционально величине отклонения текущего значения контролируемого параметра от заданного с учетом времени передвижёния полосы от зоны измерения до зоны охлгукдения и коррекцию коэффициента пропорциональности между отклонениями контролируемого параметра и расходом хладагента, определяют текущее значение жесткости полосы в каждой клети, пропорциональное изменение расхода хладагента каждой секции межклетевого охлаждения осуществляют в функции отклонения от заданного значения жесткости полосы в предыдущей по ходу прокатки клети, а коррекцию коэффициента пропорциональности для каждой сек ции межклетевого охлаждения осуществляют в функции отклонения от заданных значений жесткостей полосы в клетях, смежных с данной секцией охлаждения.

Кроме того, с целью дальнейшего улучшения качества полосы, дополнительно изменяют расход хладагента каждой секции межклетевого охлаждения в функции отклонения от заданного значения жесткости полопы в клети следующей за данной секцией межклетевого охлаждения по ходу прокатк

С целью устранения несимметричной поперечной разнотолщинности, вызываемой неравномерным по ширине нагревом полосы, жесткость полосы в каждой клети определяют отдельно с левой и правой сторон по ходу прокатки, а регулирование расхода хлад агента в межклетевых промежутках ос5тдествляют для левой и правой относительно оси прокатки половин каждои секции межклетевого охлажден-ия в функции отклонения от заданных значений жесткости полосы соответственно с левой и правой сторон клетей, смежных с данной секцией охлаждения.

Коррекцию коэффициента пропорциональности и дополнительное изменение расхода хладагента каждой секции межклетевого охлаждения осуществляют пропорционально интегралу по длине полосы от отклонения от заданного значения жесткости полосы в следующей по ходу прокатки клети до компенсации этого отклонения, при чем если модуль отклонения от заданного значения жесткости полосы в предьщущей клети больше установленной величины, осуществляют коррекцию коэффициента пропорциональности, а в противном случае осуществляют дополнительное изменение расхода хладагента. Устройство . для реализации способа, содержащее -вычислительные блоки, блоки транспортного запаздывания и блоки регулирования расхода хладагента, связанные с секциями охлаждения полосы в межклетевых промежутках, дополнительно снабжено блокг1ми опре деления жесткости полосы в каждой

клети, задатчиками жесткости полосы в каждой клети, задатчиками коэффици ента пропорциональности, алгебраическими сумматорами, блоками умноже ния и датчиками скорости полосы в межклетевых промежутках, причем для каждой секции межклетевого охлаждения выход блока определения жесткости полосы в предшествующей клети соединен с первым входом первого сумматора, второй вход которого соединен с задатчиком жесткости полосы, а выход соединен с первым входом блока регулируемого запаздывания, второй вход которого соединен с датчиком скорости полосы, а выходс первыми входами вычислительного блока и блока умножения, второй вход блока умножения соединен с выходом второго сумматора, первый вход которого соединен с задатчиком коэффициента пропорциональности, а второй - с первым выходом вычислительного блока, выход блока умножения соединен с первым входом третьего сумматора, второй вход которого соединен со вторым выходом вычисли тельного блока, а выход - со входом блока регулирования расхода хладагента, второй вход вычислительного блока соединен с датчиком скорости полосы, а третий - с выходом первого сумматора следующей до ходу прокатки секции межклетевого охлаждения ,, Вычислительный блок содержит блок модуля, вход которого является первым входом вычислительного блока, пороговый элемент, вход которого соединен с выходом блока модуля,инвертор, вход которого соединен с выходом порогового элемента, первый и второй ключи, управляющие входы которых соединены соответственно с выходами порогового элемента и инвертора, а информационные входы ключей являются третьим входом вычислительного блока, первый и второй блоки умножения, первые входы которых соединены соответственно с выходами ключей, а вторые входы являются вторым входом вычислительного блока, первый и второй интеграторы, входы которых соединены соответственно с выходами блоков умножения, а выходы являются соответственно первым и вторым выходами вычислительного блока. Использование в качестве контролируемых параметров жесткости полосы в клетях непрерывной группы обеспечивает повышение точности регулирования продольной и поперечной толщины и температуры полосы в межклетевых промежутках и на выходе стана благодаря следующим обстоятельствам. . При постоянном значении жесткости полосы в каждой клети постоянно также усилие прокатки, следовательно постоянна лродольная и поперечная

толщина полосы. При изменении темпе ратуры полосы жесткость полосы также изменяется таким образом, что стабилизация жесткости полосы за счет регулирования межклетевого охлаждения косвенно способствует стабилизсщии температуры полосы. Использование информации о жесткости полосы позволяет учесть влияние на технологические параметры многих других факторов, таких как скорость прокатки, степень деформации и других, причем работа САРТ теперь не может оказать влияния на точность настройки коэффициентов пропорционалности между изменением жесткости полосы и изменением расхода хладагента. Резко сокращается величина транспортного запаздывания от точек измерения до точек приложения управляющих воздействий, так как контроль жесткости полосы осуществляется в каждой клети и регулирование расхода хладагента в каждом смежном с ней межклетевом промежутке, что приводит к уменьшению динамических ошибок, связанных с неточным воспроизведением транспортного запаздывания. Кроме того, раздельное измерен.ие жесткости полосы с левой и правой сторон прокатной клети и раздельное регулирование расхода хладагента соответствующей половины секции межклетевого охлаждения дает возможность компенсировать несимметричный по ширине нагрев подката и тем самым способствует уменьшению несимметричной поперечной разнотолщинности и серповидности полосы.

Уточнение коэффициента пропорциональности между отклонением жесткости полосы и изменением расхода хладагента в частности, в функции интеграла по длине полосы от отклонения жесткости полосы в следующей по ходу прокатки клети до компенсации этого отклонения, обеспечивает точну настройку этого коэффициента, что приводит к дополнительному увеличению точности регулирования, а контроль модуля отклонения жесткости исключает возможность установки ложного значения коэффициента в случае, если отклонение жесткости полосы в предшествующей клети незначительно и регулирование коэффициента пропорциональности может ке привести к компенсации отклонения жесткости полосы в следующей по ходу прокатки клети. Дополнительное изменение расхода хладагента, в частности в функции интеграла по длине полосы от отклонения жесткости полослл в следую щей по ходу прокатки клети до компенсации этого отклонения, позволяет непосредственно по цепи отрицательной обратной связи стабилизировать значение жесткости полосы в случае,,

когда отклонение жесткости в предшествующей клети мало и регулирование коэффициента пропорциональности не производится. Таким образом, определение жесткости полосы и использование ее в последовательных операциях управления установкой межс клетевого охлаждения обеспечивает увеличение точности регулирования геометрических и физико-механических параметров полосы.

Введение в устройство дополнительных блоков и связей позволяет рееилизовать сопособ, а именно введение для каждой секции охлаждения блоков определения жесткости полосы, задат чиков жесткости полосы, первого сумматора, первый вход которого соедине с выходом блока определения, а второй - с задатчиком жесткости, позволяет определить отклонение текущего значения жесткости полосы в каждои клети от заданного, а соединение выхода первого сумматора через блок регулируемого запаздывания блок умножения и третий сумматор со входом блока регулирования расхода хладагента пропорционально изменению жесткости црлосы в предшествующей клетки, соединение первого входа вычислительного блока с выходом блока регулируемого запаздывания, второго входа - с датчиком скорости полосы, а третьего входа - с выходом первого сумматора следующей секции межклетевого охлаждения, соединение выходов вычислительного блока со вторыми входами второго и третьего сумматора, и введение задат р1ка коэффициента пропорциональности , соединенного с первым входом второго сумматора, выход которого соединен со вторым входом блока умножения, позволяет осуществить рег улирование коэффициента пропорциональности, либо расхода хладагента в функции отклонения жесткости полосы в следующей по ходу прокатки клети, в частности пропорционально интегралу по длине полосы от отклонения жесткости полосы, введение датчика скорости полосы и соединение его со вторым входом блока регулируемого запаздывания позволяет регулировать величину запаздывания при изменении скорости прокатки.

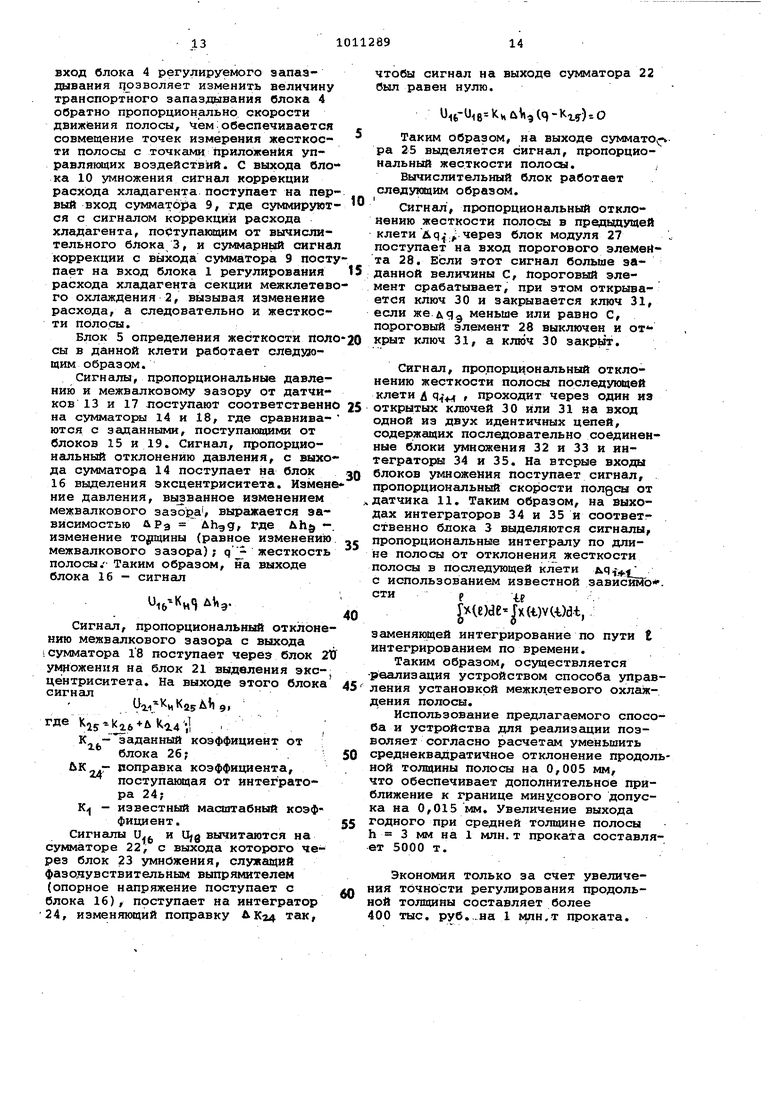

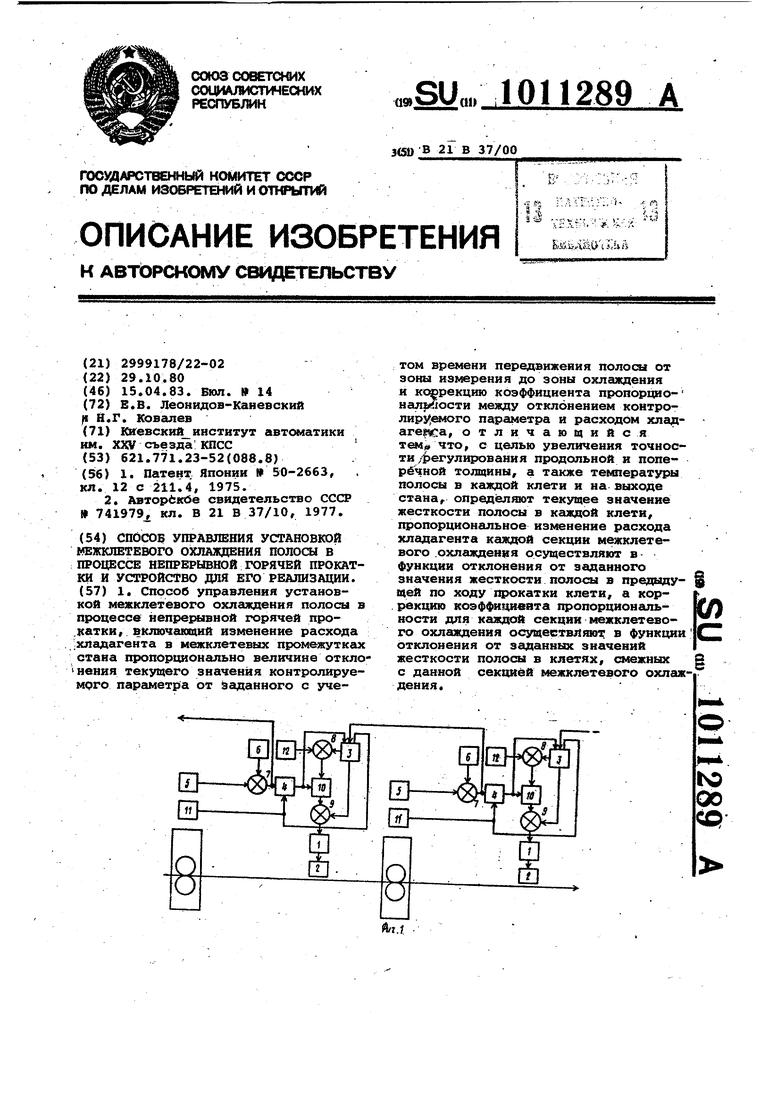

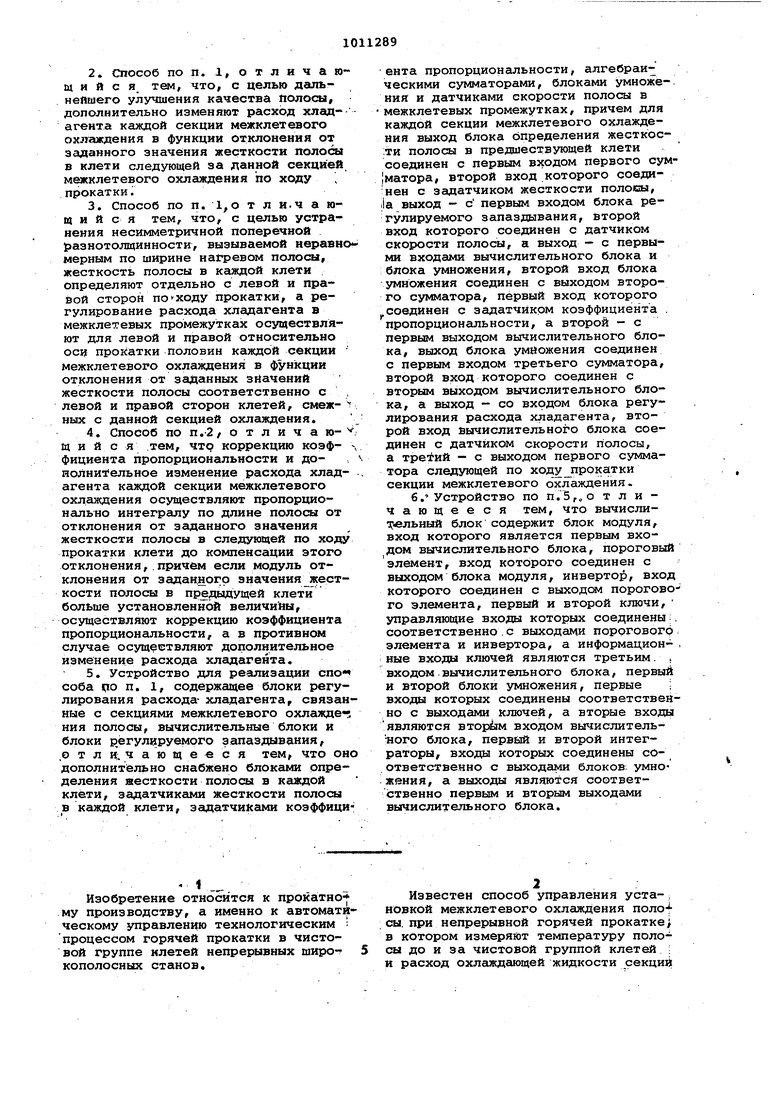

На фиг. 1 представлена блок-схема устройства, реализующего способ; на фиг. 2 - внутренняя структура вычислительного блока; на фиг.З - внутренняя структура блока определения жесткости полосы.

При настройке стана на прокатку заданного типоразмера полос устанавливают (например задают от ЭВМ) для каждой секции межклетевого охлаждения начальное значение расхода хладагента , заданное значение жесткости полосы в каждой клети j, и начальное,значение коэффициента пропорциональности Кр, i между отклонением жесткости полосы в клети и изменением расхода хладагенГтГа служащей за ней секции межклетевого охлаждения. При прокатке каждой полосы типо размера определяют текущее значение жесткости полосы в каждой клети q,- (1)эи текущее значение отклоне-: ния жесткости полосы от згщанного значения Aq.(t).r В зависимости от веяИчин а скорости прокатки V клет j и расстоянияL от оси клети до секции межклетевого охлаждения опре деляют величину транспортного запаз дывания и с учетом транспортного запаздывания изменяют расход секции межклетевого охлаждения на величину пропорциональную текущему значению отклонения жесткости полосы в кляти ,1 от заданного значения, где коэффициент пропорциональности (t) в первый момент времени равен перво начально заданному значению Кр , .1. При прохождении соответствующих участков полосы через клеть 1+1 определяют текущее значение отклоне ния жесткости полосы u.,(t) и в функции этого отклонения изменяют либо коэффициент пропорциональности К (t), либо расход хладагента секции межклетевого охлаждения. В частности, если модуль отклоне ния жесткост} полосы &q,- (t) определенный в клети 1 на некотором участ ке полосы больше заданной величины С, корректируют коэффициент К| а если /uq(t)/ :S С, то корректируют расход хладагента пропорционально интегралу по длине полосы от отклон ния жесткости полосы в следующей клети (t), определенного на TOk же участке полосы до компенсаци qi+H(t) , т.е. Qi(,a)KiC-t)e 4. ч(и,. .ФУдс.(ав тде Т,;, -время движения поло сы от клети до межклетевого охлаждения; -расстояние между клетью и секцией охлаждения; -скорость движения полосы в промежутке -соответственно ,Л Oi чальные значения ра хода .хладагента и коэффициента пропор циональности; - текущая длина полосы;t - время; Р - оператор Лаплаг са; К , Kj - масштабные коэффициенты; . бслм/н. lo, ьостальньщ ф - логичес1 ая функция, противо- положная Ф. Величина С выбирается из следующих соображений. Если отклонение жесткости полосы в клети 1 по каким-либо причинам (например под действием регулирования расхода в предыдущем промежутке) незначительно отличается от нуля и возникает отклонение жесткости полосы в клети . 1 (например из-за неконтролируемого изменения расхода сладагента в промежутке) , то регулирование коэффициента пропорциональности нецелесообразно, так как его изменение не приводит к изменению расхода хладагента из-за малости q,-, а следовательно и к компенсации Aq. и, кроме того, может быть установлено завышенное значение , что приводит к большим погрешностям регулирования при больших . Поэтому величина С должна выбира.ься порядка 10-20% от максимального возможного значения изменения жесткости полосы при прокатке. При раздельном измерении полосы с левой и правой стороны прокатных клетей аналогично изложенному осуществляют управление соответствующей половиной каждой секции межклетевого охлаждения. Таким образом, определение жесткости полосы в каждой клети, изменение расхода хладагента в межклетевых промежутках в соответствии с изменением жесткости полосы в каждой клети, а также уточнение передаточного коэффициента, связывающего изменение жесткости полосы с изменением расхода хладагента, обеспечивает стабилизацию жесткости полосы в каждой клети, а следовательно стабилизацию усилия прокатки, продольной и поперечной разнотолщинности, а также температуры полосы в каждой клети, что приводит к достижению цели изобретения. Устройство, реализующее способ, содержит для каждой секции охлаждения блок 1 регулирования расхода хладагента, связанный с секцией 2 межклетевого охлаждения, вычислительный бйок 3, блок 4 регулируемого транспортного запаздывания, блок 5 определения жесткости полосы в предьщущей клети, задатчик 6 жесткости полосы в предыдущей клети, перг вый 7, второй 8, третий 9 сумматоры блок 10 умножения датчики 11 скорос ти движения полосы в промежутка, задатчик 12 коэффициента пропорциональности, причем выход блока 5, определения жесткости полосы соединен с первым входом первого сумматора 7, второй вход которого соединен с задатчиком 6 жесткости полосы, а выход сумматора 7 соединен с третьим входом вычислительного блока 3 предыдущей секции охлаждения и с первым входом блока 4 регулируемого запаздывания, выход которого соединен с первыми входами вычислительног блока 3 и блока 10 умножения, второй вход которого соединен с выходом второго сумматора 8., первый вход которого соединен с задатчиком 12 коэф фициента пропорционгшьности, а второй - с первым выходом вычислительного блока 3, выход блока ГО умноже ния соединен с первым входом третьег суйматора 9, второй вход которого соединен со вторым выходом вычислительного блок 3, выход третьего сумматора 9 соединен со входом блока 1 регулирования расхода хладаген та, выход датчика 11 скорости соеди -нен со вторыми входами блока 4 ре- гулируемого транспортного запаздывания и вычислительного блока 3J .трет тий вход которого соединен с выходом первого сумматора 7 последующей,. клети. . Блок 5 определения жесткости поло сы, например, содержит (фиг. 2) датчик 13 давления, выход которого соединен с первым входом четвертого 14 сумматора, второй вход которого Соединен с выходом блока 15 задания давления, а выход - со входом первого блока 16выделения экцентриситета опорных валков, датчик 17 межвалкового зазора рабочих валков, выход которого соединен с первым входом пятого сумматора 18, второй вход которого соединен с выходом блока 19 задания межвалкового зазсэра рабочих валков, а выход его соединен с первым входом второго «лока 20 умноже- ния, выход которого соединен со . входом второго блока 21 выделения эксцентриситета опорных валков, шестой сумматор 22, первый и второй входал которого соединены соответственно с выходами первого 16 и второго 21 блоков выделения эксцентриситета опорных валков, а выход шестого сумматора 22 соединен с первым вхо;5ОМ третьего блока 23 умножения, второй вход, которого соединен с выходом первого блока 16 выделения эксцентриситета опорных валков, а выход его соединен со входом первого интегратора 24, седьмой сумматор 25, первый и второй входы которого соединены соответственно с выходами второго блока 26 задания коэффициента и интегратора 24, а выход седьмого сумматора 25 соединен со вторым входом второго блока 20 умножения и является выходом блока 5 определения жесткости полосы. Вариант исполнения вычислительного блока 3 приведен на фиг. 3. . Блок 3 содержит блок модуля 27, вход которого является первым входом блока 3, пороговый элемент 28, вход которого соединен с выходом блока 27, инвертор 29, вход которого соединен с выходом порогового элемента 28, ключи 30 и 31, управляющие входы которых соединены соответственно с выходами порогового элемента 28 и инвертора 29, а информационные входы ключей 30 и 31 являются третьим входом блока 3, блоки ум1}ожения 32 и 33, первые входы КО.ТОРЫХ соединены соответственно с выходами ключей 30 и 31, а вторые входы являются вторым вхо дом. блока 3 и интеграторы 34 и 35, входы которых соединены соответственно с выходами блоков 32 и ЗЗ умножения, а выходы являются соответственно, первым и вторым выходами блока 3. Устройство работает следующим образом На выходе сумматора 7 выделяются сигналы, -пропорциональные текущим отклонениям жесткости полосы от заданных значений для каждой клети. Сигнал отклонения жесткости полосы в данной клети поступает на третий вход вычислительного блока 3 предыдущей клети и через блок 4 регулируемого транспортного запаздывания на первый вход блока 10 умножения. На второй вход блока 10 поступает сигнал с выхода сумматора 8, пропорциональный коэффициенту, связывающему изменение жесткости-полосы в клети с изменением расхода хладагента в межклетёвом промежутке. Сигнал, пропорциональный заданному значению коэффициентаj поступает от задатчика 12 на первый вход сумматора 8, на второй вход которого поступает сигнал коррекции коэффициен-; та с первого выхода вычислительного блока 3. Сигнал коррекции коэффици-. ента вырабатывается вычислительным блоком 3 в функции сигналов отклонения жесткости полосы в предыдущей клети, отклонения жесткости полосы в последующей клети и скорости прокатки. . Кроме того, на втором выходе вычислительного блока 3 вырабатывается сигнал непосредственного изменения расхода -хладагрегата, поступающий на второй вход сумматора 9. Сигнал, пропорциональный скорости прокатки, поступакадий от датчика 11 на второй / вход блока 4 регулируемого запаздывания позволяет изменить величину транспортного запаздывания блока 4 обратно пропорционально скорости движения полосы, ем; обеспечивается совмещение точек измерения жесткости полосы с точками приложения уп равлякяцих воздействий. С выхода бло ка 10 умножения сигнал коррекции расхода хладагента поступает на пер вый вход сумматора 9, где суммируют ся с сигналом коррекции расхода хладагента, поступающим от вычислительного блока 3, и суммарный сигна коррекции с выхода сумматора 9 пост пает на вход блока 1 регулирования расхода хладагента секции межклетев го охлаждения 2, вызывая изменение расхода, а следовательно и жесткости полосы. Блок 5 определения жесткости г1оя сы в данной клети работает следзоощим образом. Сигналы, пропорциональные давлению и межвалковому эазору от датчиков 13 и 17 лоступают соответственн на сумматоры 14 и 18, где сравниваются с заданными, поступающими от блоков 15 и 19. Сигнал, пропорциональный отклонению давления, с выхо да сумматора 14 поступает на блок 16 выделения эксцентриситета. ние давления, вызванное изменением межвалкового зазора , выражается зависимостью йрэ , где ЛЬ§ - изменение то{1щины (равное изменению межвалкового зазора); q жесткость полосы. Таким образом, на выходе блока 16 - сигнал Сигнал, пропорциональный отклоне нию межвалкового зазора с выхода i сумматора 18 поступает череэ блок 2 умножения на блок 21 выделения эксде нтриситета. На выходе этого блока сигнал ) где Ki5-l a6+u44, К ,- заданный коэффициент от блока 26; UK - поправка коэффициента, поступающая от интегратора 24; К - известный масяптабный коэффициент. Сигналы и. и U}g вычитаются на сумматоре 22, с выхода которого через блок 23 умножения, служащий фазонувствительным выпрямителем (опорное напряжение поступает с блока 16), прступает на интегратор 24, изменяющий поправку АК24 так. чтобы сигнал на выходе сумматора 22 был равен нулю. Ui{,-Uie HHuV9(q-49r)--0 Таким Образом, на выходе суммато ра 25 выделяется сигнал, пропорциональный жесткости полосы. Вычислительный блок работает следукацим образом. Сигнал, пропорциональный отклонению жесткости полосы в предыдущей клети Л через блок модуля 27 поступает на вход порогового элемейта 28. Если этот сигнал больше заданной величины С, Пороговый элемент срабатывает, при этом открывается ключ 30 и закрывается ключ 31, если же д9 меньше или равно С, пороговый элемент 28 выключен и от крыт ключ 31, а ключ 30 закрьпг. Сигнал, пропорциональный отклонению жесткости полосы последукйцей клети i , проходит через один из открытых ключей 30 или 31 на вход одной из двух идентичных цепей, содержащих последовательно соединенные блоки умножения 32 и 33 и интеграторл 34 и 35. На вторые входы блоков умножения поступает сигнал, пропорциональный скорости полдсы от датчика 11. Таким образом, на выходах интеграторов 34 и 35 и соответг ственно блока 3 выделяются сигналы, пропорциональные интегралу по длине полосы от отклонения жесткости полосы в последующей клети с использованием известной завис|ШЬ . СТИf if J4e)cie|xa)v(.4)dt, заменяю1цей интегрирование по пути t интегрированием по времени. Таким образом, осуществляется реализация устройством способа управления установкой межклетевого охлаждения полосы. Использование предлагаемого способа и устройства для реализещии позволяет согласно расчетам уменьшить среднеквадратичное отклонение продольной толщины полосы на 0,005 что обеспечивает дополнительное приближение к границе минусового допуска на 0,015 мм. Увеличение выхода годного при средней толщине полосы h 3 мм на 1 млн.т проката составляет 5000 т. Экономия только за счет увеличения точности регулирования продольной толщины составляет более 400 тыс. руб..на 1 млн.т проката.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1980-10-29—Подача