,.

Изобретение относится к прокатному производству, может быть использовано в автоматических системах управления работой прокатных станов,

По основному авт. св. № 8О6188 известно устройство для автоматического регулирования толщины прокати } ,,

Недостатком известного устройства является некомпенсируемая погрешность регулирования средней толщины полосы, связанная с тем, что датчиком раствора валков толщина контролируется в одной точке по ширине полосы, а средняя толщина полосы зависит от значений толщины по всей полосы. При изменении усилия прокатки прогиб валков изменяется, что приводит к изменению значений толщины по ширине полосы и, соответственно, средней толщины полосы, хотя изменение толщины в точке полосы, контролируемой датчиком раствора, может равняться нулю. Контроль изменения толщины полосы по изменению расстояния между опорами рабочих валков является

вынужденным, так как измерение толщины полосы или расстояния между рабочими валками непосредственно в очаге деформации невозможно.

Цель изобретения - повышение точности регулирования толщины.

Поставленная цель достигается тем, что устройство дополнительно содержит задатчик ширины, второй вычислительный блок и блок деления, причем первый

10 вход блока деления соединен с выходом фильтра эксцентриситета в канале давления, второй вход соединен с выходом вычислительного блока, выход блока деления соединен с третьим входом чет15вертого алгебраическохх) сумматора, вход вычислительного блока соединен с выходом задатчика ширины, полосы.

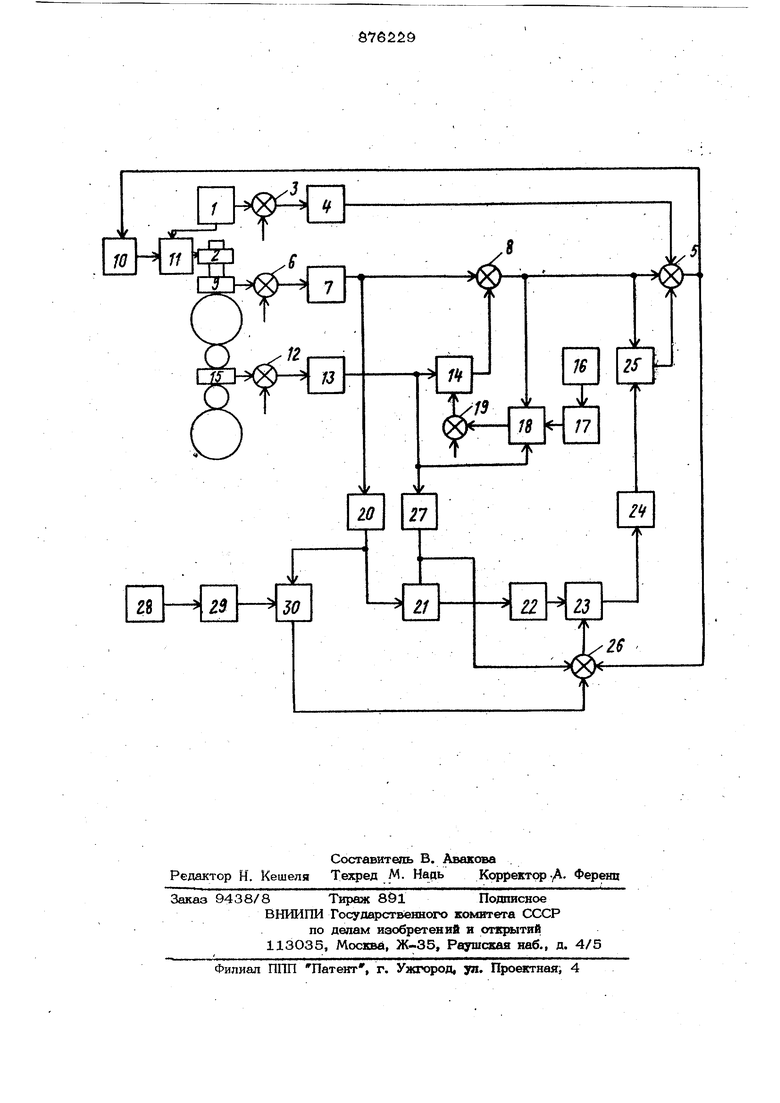

Новые блоки и связи образуют в устройстве канал компенсации влияйия про20гиба валков на показание датчика раствора. Введение в устройство датчика ширины прокатываемого металла соединенного со входом второго вычислитель ного блока, позволяет на выходе второго вычислительного устройства получить сигнал, соответствующий величине модуля прогиба валковой системы от изменения усилия прокатки для данной ширины полосы, а введение блока деления, первый вход которого ДЕЛИМОЕ соединен с выходом фильтра эксцентриситета в канале давления, второй вход ДЕЛИТЕЛЬ соединен с выходом второго вычислительного устройства, позволяет вычислить ошибку в средней толщине полосы, связанную с прогибом валков .и по связи - выход блока деления - третий вход четвертого алгебраического сумматора - компенсировать эту ошибку на. выходе четвертого алгебраического сумматора, что обеспечивает повышение точности регулирования толщины. На чертеже представлена функциональная схема устройства для автоматического регулирования толшины полосы. Вход датчика 1 положения нажимньпс винтов 2 включен , на вход элемента 3 сравнения, на второй вход которого подается сигнал заданного положения нажимных винтов. Выход элемента 3 сравнения через усилитель 4 включен на вход первого сумматора5.Вгоройвходсумматора5 через элемент 6 сравнения,усилитель 7,третий алгебраический сумматор 8 соединен с выходом датчика 9 цавления (месдоза). На второй , вход элемента 6 сравнения подан сигнал заданного давления. Выход сумматора 5 через блок 10 управления включен на привод 11 нажимных винтов 2. К третьему входу сумматора 5 через элемент 12 сравнения, на второй вход которого подан сигнал заданного раствора валков, усилитель 13, блок 14 перемножения и сумма тор 8 включен выход датчика 15 раствора валков. Датчик 16 наличия металла через логический блок 17, вычислительный блок 18, второй сумматор 19, на один из вхо дов которого включена цепь задания коэф фициента передачи, подключен к блоку 14 перемножения. При этом один из входов вычислительного блока 18 соединен с вы ходом усилителя 13, а другой с выходом сумматора 8. Выход усилителя 7 через фильтр 20 эксцентриситета, один блок 21 перемножения, релейный элемент 22, Дру гой блок 23 перемножения, интегратор 2 подключен к первому входу еще одного блока 25 пepe ffloжeния. Ко второму входу блока 25 подключен выход третьего сумматора 8. Выход блока 25 подсогдинен к одному из входов первого сумматора 5, выход которого подсоединен к одному входу четвертого сумматора 26, к другому входу кото|оого через фильтр 27 эксцентриситета подключен выход усилителя 13. К выходу фильтра 27 подсоединен другой вход блока 21 перемножения, Вь1ход датчика 28 ширины полосы соединен со входом вычислительного блока. 29. Выход вычислительного блока 29 подключен 1СО входу блока 30 деления, второй вход которого соединен с Bbixo pM фильтра 2О эксцентриситета, а выход соединен со входом четвертого алгебраического сумматора 26. Устройство работает следующим образом. При входе полосы в зазор валков на выходе алгебраического сумматора 8 выделяется сигнал, пропорциональный отклонению толщины полосы от заданного значения, причем, благодаря наличию двух каналов измерения, включающих датчик 9 давления, элемент 6 сравнения и усилитель 7 (первый канал) и датчик 15 раствора, элемент 12 сравнения, усилитель 13 и блок 14 перемножения (второй канал)„ сигнал на выходе алгебраического сумматора 8 не содержит составляющей, связанной с эксцентриситетом опорных валков. Для обеспечения этого коэффициент передачи второго канала непрерывно подстраивается цепью, содержащей датчик 16 наличия металла, логический блок 17, вычислительный блок 18 и сумматор 19, аналогично известному устройству, где раскрыта структура вычислительного блока 17. Сигнал с выхода алгебраического сумматора 8 через алгебраический сумматор 5 поступает на вход привода 11, нажимных винтов 2 до компенсации отклонения толщины, которое соответствует нулевому сигналу на выходе алгебраического сумматора 5. Сигнал с выхода алгебраического сумматора 5, кроме того, поступает на второй вход алгебраического сумматора 26, где сравнивается с суммой сигнала изменения раствора валков, поступающего с усилителя 13 через фильтр 27 эксцентриситета и сигнал поправки от прогиба ьалков, поступающего от усилителя 7 через фильтр 20 эксцентриситета и блок 30 деления. На выходе алгебраического сумматора 26 выделяется сигнал, соответствующий ошибке косвенного измерителя толщины, через блок 23 перемножения, интегратор 24 и блок 25 перемножения меняет коэффиШшнт передачи цепи косвенного измерения толщины до тех пор пока сигнал отклонения толщины косвенного канала не станет равным сигналу непосредственного измерения с учетом поправки толщины от прогиба валков и сигнал на выходе сумматора 26 не обратится в ноль. Направление движения интегратора 24 определяется цепью, включа щей блок 21 перемножения и релейный элемент 22. Поправка средней толщины полосы от прогиба валков получается на выходе блока 30 деления, на первый вход которого подается сигнал отклонения давления прокатки с выхода фильтра 20, а на второй вход блока ЗО деления поступает сигнал от датчика 28 щирины через вычислительный блок 29. Вычислительный блок 29, предназначенный для определения модуля прогиба валков М , реалвзует зависимость модуля прогиба валков от конструктивных параметров клетя и ширины прокатываемой полосы. В простей шем случае, пренебрегая изменением упругого сплющивания валков, блок 29 pea лизует зависимость . ,b, где b - ширина полосы; с - коэффициенты, зависящие от жесткости валковой системы и определяемые экспериментальн на стане, например путем прокатки карточек различной шири ны. Вычислительный блок 29 может быть реализован на любых аналоговых либо элементах. Таким образом, .благодаря учету вЛонтуре самонастройки, ошибки в средней толщине полосы, связанной с прогибом млковой системь1,происходит дальнейшее увеличение точности регулирования толщины полосы. Ошибка регулирования при использовании предлагаемого устройства может быть уменьшена на 0,01-0,02 мм (в зависимости от типоразмера полос), что обеопечит экономию в среднем 100 тыс. руб. на каждый миллион тонн проката. Формула изобретения Устройство для автоматического регулирования толщины проката по авт. св. № 8О6188, отличающееся тем, -ЧТО, с целью повьш1ения точности регулирования толщины, оно дополнительно содержит задатчик ширины полосы, второй вычислительный блок яблок деления, причем первый вход блока деления соединен с выходом ({жльтра эксцентриситета в канале давления, второй вход соединен с выходом второго вычислительного блока, вход которого соединен с задатчиком ширины, а выход блока деления соединен с третьим входом четвертоххэ алгебраического сумматора. Источники информацШ, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 806188, кл. В 21 В 37/О2, 1979.

.9

2S

16

/

t

19

IB

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для определения жесткости полосы в процессе непрерывной горячей прокатки | 1981 |

|

SU1028399A1 |

| Устройство для автоматического регулированияТОлщиНы пРОКАТА | 1979 |

|

SU806188A2 |

| Устройство для автоматического регулирования толщины проката | 1978 |

|

SU697216A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство для стабилизации толщины проката | 1981 |

|

SU1013009A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

Авторы

Даты

1981-10-30—Публикация

1980-01-07—Подача