Изобретение относится к автомати-; зации прокатного производства и мо- . жет быть использовано в системах автоматического управления непрерывными станами горячей прокатки.

Известно устройство для автоматического регулирования толщины полосы с адаптивным определением пластичности полосы непосредственно в процессе прокатки, содержащее датчики перемещения нажимных винтов, усилия -прокатки, блок расчета, причем выходы датчиков перемещения нажимных винтов и усилия прокатки соединены со входами блока расчета. В этом устройстве измеряют перемещение нажимных винтов, усилия прокатки и жесткость полосы расчитывают по уравнению

р . 1

М 1

uF К где Р - жесткость полосы;

Д5 - перемещение нажимных винтовj др - изменение усилия прокатки; К - модуль жесткости прокатной клети;

Устройство позволяет приближенно определять жесткость полосы непосредственно в процессе прокатки в каждой клети стана, что приводит к увеличению точности регулирования толщины полосы D-l.

Однако точность определения -жесткости полосы сравнительно невелика, так как изменение усилия прокатки вызывается не только перемещением нажимных винтов, но и изменением температуры и натяжения полосы, биенияfOми валковой системы и другими неконтролируемыми факторами. Выделение на фоне таких шумов сигнала изменения усилия прокатки, связанного с перемещением нажимных винтов, может быть

15 произведено только со значительной ошибкой, особенно если учесть, что диапазон перемещения нажимных винтов при работе регуляторов толщины мал.

Кроме того, определение жесткос20ти полосы требует обязательной работы регуляторов толщины на тех клетях, где она определяется, что ограничивает область применения указанного способа.

25

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для регулирования тол1чины прока.та, содержащее датчики усилия прокатки 30 и раствора рабочих валков, первый и

вторрй элементы сравнения, первые входы которых соединены соответственно с выходами задатчиков уставок усилия прокатки и раствора валков, первый и второй усилители, входы которых соединены соответственно с выходами первого и второго элементов сравнения, первый блок умножений, первый вход которого соединен с выходом второго усилителя, третий элемент сравнения, входы которого соединены соответственно с выходами первого усилителя и первого блока умножения, четвертый элемент сравнения, выход которого соединен со вторым входом первого блока умножения, вычислительный блок, первый вход которого соединен с выходом третьего элемента сравнения, второй вход - с выходом второго усилителя, а выход - с первым входом четвертого элемента сравнения, блок управления, выход которого соединен с третьим входом вычислительного блока, датчик наличия металла в клети, выход которого соединен со входом блока управления и задатчик начального значения жесткости полосы, выход которого соединен со вторым входом четвертого элемента сравнения.

Вычислительный блок содержит два блока выделения эксцентриситета валков , входы которых являются первым и вторым входами вычислительного блока, второй блок умножения, входы которого соединены с выходами блоков выделения эксцентриситета, ключ, информационный вход которого соединен с выходом второго блока умножения, а управляющий вход является третьим входом вычислительного блока, и интегратор, вход которого соединен с выходом ключа, а выход является выходом вычислительного блока. Сигнал, пропорциональный жесткости полосы, снимается с выхода четвертого элемента сравнения.

После входа полосы в клеть на первом и втором входах третьего элемента сравнения составляющие сигналов, вызванные эксцентриситетом опорных .Всшков, соответственно равны

,

(i:

к..,

л 5вэ ,

К

m

-2

де ДРд - сигнал изменения усилия

прокатки под действиемэксцентриситета опорных валковДЗл.,- сигнал изменения раствора

рабочих валков под действием эксцентриситета опорных валков; К , K,j- постоянные коэффициенты

пропорциональности, определяемые чувствительностью датчиков и коэффициентами усиления усилителей; Кр,, - коэффициент передачи первого блока умножения.

С другой стороны известно,

(2)

-ds:

3 э m+q гдед Sj - величина биения опорных

валков;

m - модуль жесткости прокатной клети;

Гр

жесткость (коэффициент плас Thтической . деформации) полосы.

o Л50э КзлЬ9 Кз..д5.,, (3)

где uhg - изменение средней толщины полосы под действием эксцентриситета валков; k,, - коэффициент, связывающий 5изменение средней толщины

прлоон и изменение раствора валков.

Сигнал на выходе блока выделения эксцентриситета, связанного с третьQ им элементом сравнения, равен

и, и,+и.,Д5, (-К,,,..Кз.К„)

(4)

Этот сигнал через второй блок умножения, выполняющий функцию фазочувствительного выпрямителя, и открытый ключ йоступает на вход интегратора, вызывая появление на его выходе сигнала такого знака, что сигнал U стреQ мится -к нулю. Когда сигнал U достигает нулевого значения то

К - 1 K.

т.е. величина сигнала на выходе четвертого элемента сравнения пропорциональна жесткости полосы q.

В устройстве указанный узел используется для устранения эксцентриситетных колебаний сигнала, усилия прокатQ ки и других возмущений со стороны клети, поступающих на вход привода нажимных винтов, а также для устранения положительной обратной связи по усилию прокатки, присущей регулятору Симе а Г2 .

Однако для определения точного значения жесткости проката величина

4 1 может быть определена

14

Q только с точностью до коэффициента Kj (величины К и K,j нам известны и неизменны, а величину К мы можем измерить), значение которого изменяется в достаточно широких пределах.

t Коэффициент К связывает изменение средней толщины полосы и изменение раствора валков, измеряемого датчиком раствора. Обычно в качестве датчиков раствора нагруженных рабочих валков используются устройства, прямо или

0 косвенно измеряющие расстояние между подушками рабочих валков.

Изменение усилия прокатки под действием эксцентриситета валков связано с изменением средней толщины проката по всей его щириир. Поэтому ляп точного определения коэффициента ;1ластической деформации полосы необ ходимо учитывать передаточный коэфф циент между изменением средней толщ ны полосы под действием эксцентриси тета опорных валков и изменением по казаний датчика раствора рабочих вал ков, в качестве которого, например, используется измеритель расстояния между подушками рабочих валков. Известно, что прогиб валков по ш рине бочки происходит примерно по параболическому закону, тогда измен ние толщины по краю бочки валка рав но fihc-f (В)др, (6) где uSg - изменение раствора валков ДЬ| - изменение толщины по краю бочки валка; - изменение толщины посреди не бочки валка; f(B) а I + а (} , где В - ширина полосы; L - длина бочки валка; а.,- коэффициент, зависящий от ди метра и материала валков,кон струкции клети и т.д.; коэффициент) зависящий от диаметра, материала валков и параметров клети. С учетом того, что где - значение толщины, обуслов ленное эксцентриситетом валков, 4B)&Pg(l+q.f (В)) Л , откуда 1 + q-f{BTИз (9)ВИДНО, что сам коэффициент К зависит от жесткости полосы, а та же от модуля жесткости валков на про гиб и, следовательно, может изменять ся в широких пределах. Неучет этого приводит к большой погрешности определения жесткости(коэффициента пластической деформации) полосы. Цель изобретения - повышение точности регулирования параметров процесса прокатки за счет более точного определения жесткости полосы. Поставленная цель достигается тем, что в устройство, содержащее датчики усилия прокатки и раствора рабочих валков, три элемента сравнения, два усилителя, датчик наличия металла, два блока умножения, два блока выделения эксцентриситета вгшков, ключ, интегратор, згщатчик усилия прокатки, задатчик раствора рабо чих валков, причем первый вход перво го элемента сравнения соединен с выходом датчика усилия прокатки, второ 1ВХОД его - с выходом задатчика усили прокатки, а выход - со входом первого усилителя, выход которого соединен с первым входом третьего элемента сравнения, второй вход которого соединен с выходом первого блока умножения, .а выход - со входом первого блока выделения эксцентриситета валков, выход которого соединен с первым входом второго блока умножения, второй вход которого соединен с выходом второго блока выделения эксцентриситета валков, а выход - с информационным входом ключа, управляющий вход которого соединен с выходом датчика наличия металла, а выход - со входом интегратора, выход которого соединен со вторым входом первого блока умножения, выход датчика раствора рабочих валков соединен с первым.входом второго элемента сравнения/ второй вход которого соединен с выходом задатчика раствора рабочих ВЕШКОВ, а выход - со входом второго усилителя, выход которого соединен со входом второго блока выделения эксцентриситета валков, дополнительно введены блок деления, датчик ширины проката и второй вычислительный блок, причем выход датчика ширины проката соединен с первым входом второго вычислительного блока, второй вход которого соединен с выходом интегратора, а выход - со вторым входом блока деления, первый вход которого соединен с выходом второго усилителя, а выход с первым входом первого блока умножения. При этом второй вычислительный блок содержит квадратор, вход которого является первым входом вычислительного блока, первый и второй масштабные преобразователи, входы которых соединены соответственно со входом и выходом квадратора, первый гшгебраический сумматор, входы которого соединены с выходами масштабных преобразователей, третий блок умножения, первый вход KOtojJoro соединен с выходом первого алгебраического сумматора,а второй вход является вторым входом второго вычислительного блока, второй алгебраический сумматор, первый вход которого соединен с выходом третьего блока умножения, а выход является выходом второго вычислительного блока, источник эталонного напряжения, выход которого соединен со вторым входом второго алгебраического сумматора. Введение в устройство датчика ширины прокатываемого материала, соеиненного со вторым вычислительным блоком, который кроме того, соединен с выходом первого вычислительного блока, позволяет определить передаочный коэффициент между изменением средней толщины полосы и изменением показаний датчика раствора нагруженных валков, а введение делительного

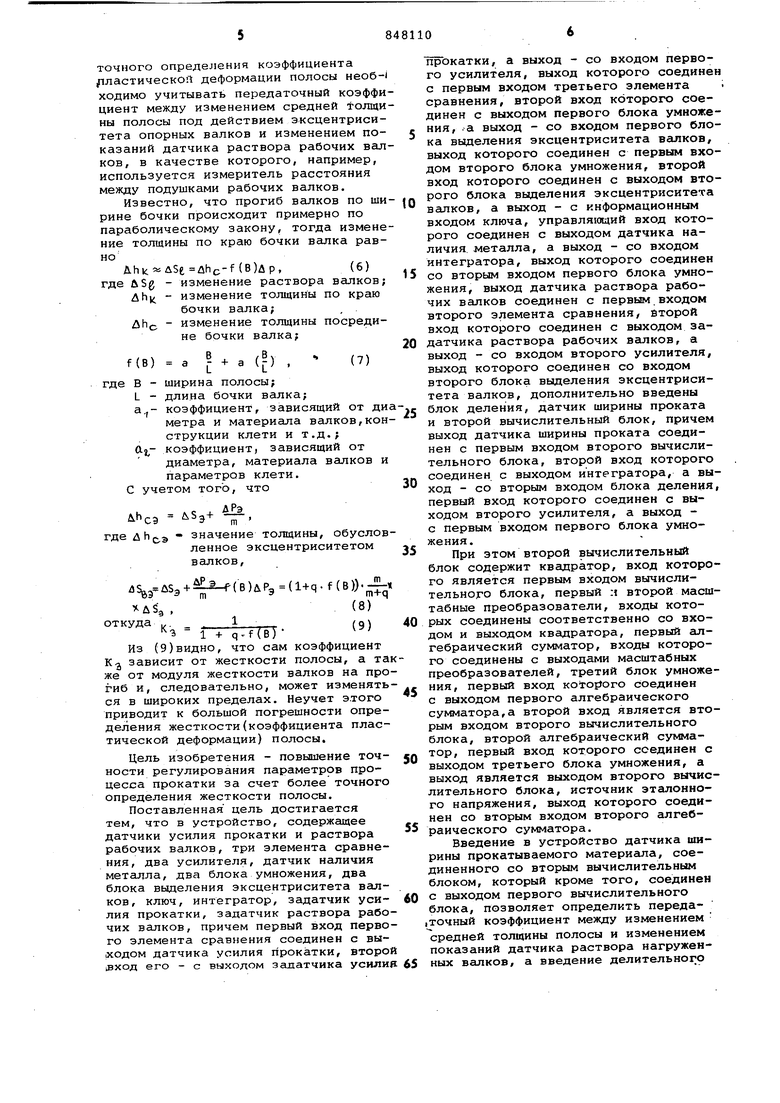

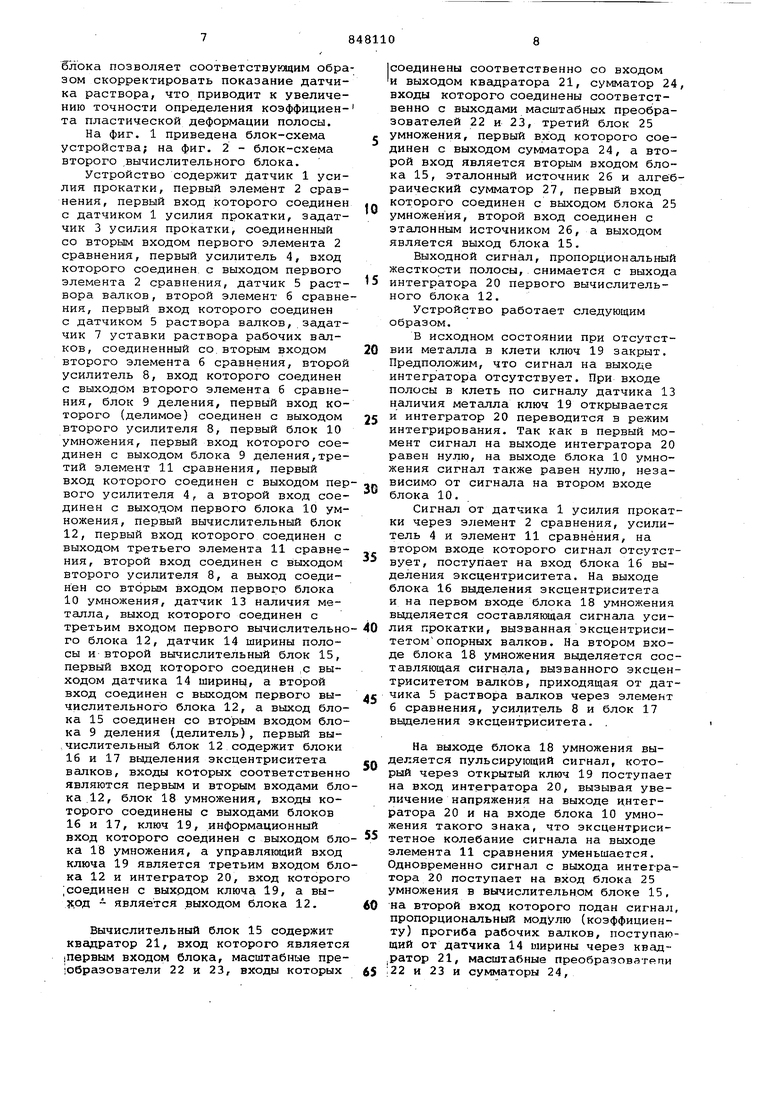

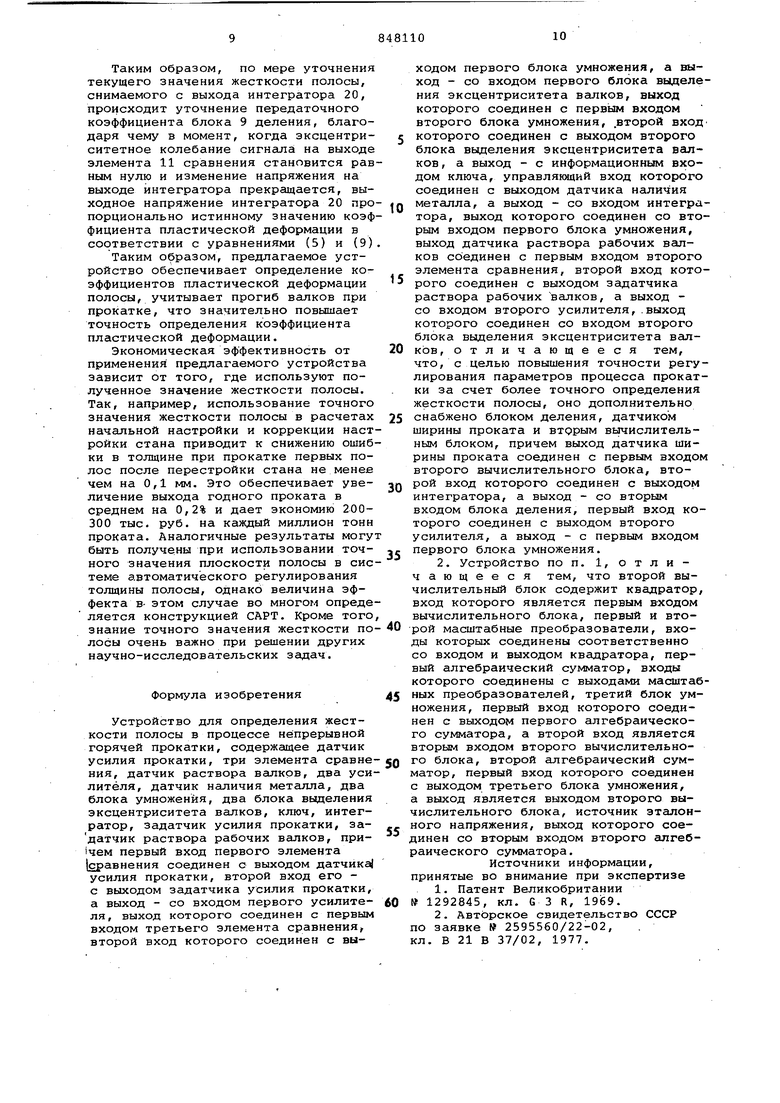

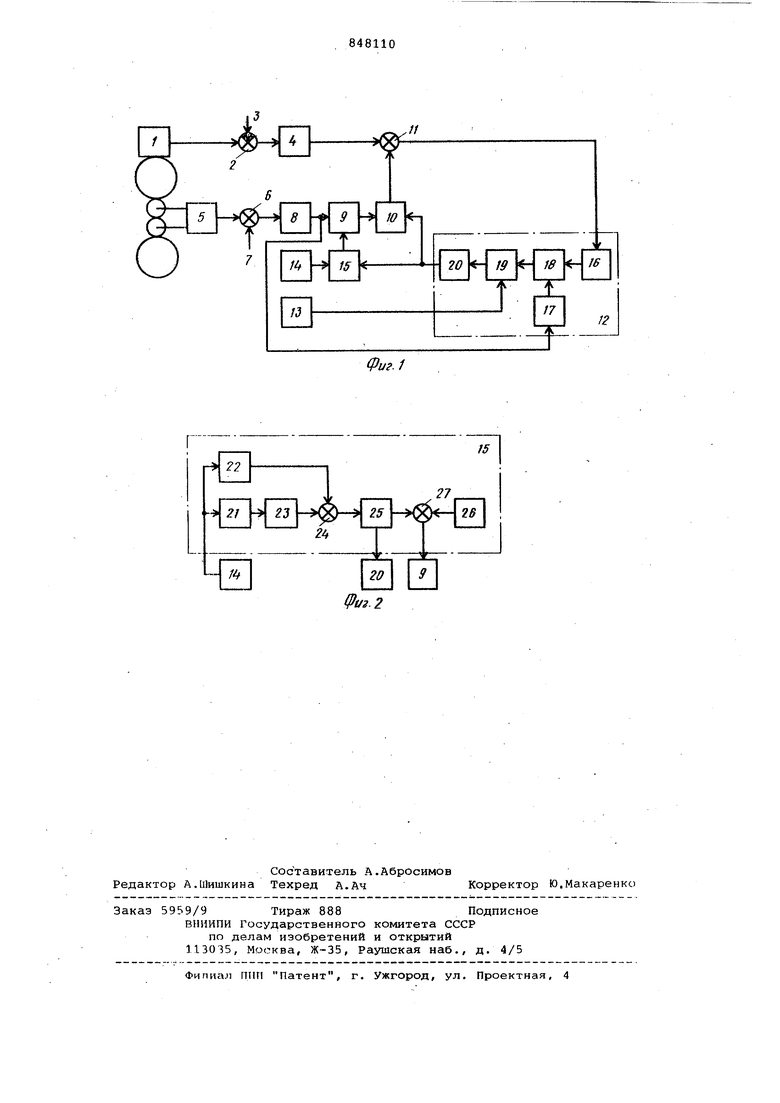

блока позволяет соответствунлцим образом скорректировать показание датчика раствора, что приводит к увеличению точности определения коэффициента пластической деформации полосы. На фиг. 1 приведена блок-схема устройства; на фиг. 2 - блок-схема второго ,вычислительного блока.

Устройство содержит датчик 1 усилия прокатки, первый элемент 2 сравнения, первый вход которого соединен с датчиком 1 усилия прокатки, задатчик 3 усилия прокатки, соединенный со вторым входом первого элемента 2 сравнения, первый усилитель 4, вход которого соединен с выходом первого элемента 2 сравнения, датчик 5 раствора валков, второй элемент б сравнения, первый вход которого соединен с датчиком 5 раствора валков, задатчик 7 уставки раствора рабочих валков, соединенный со,вторым входом второго элемента 6 сравнения, второй усилитель 8, вход которого соединен с выходом второго элемента 6 сравнения, блок 9 деления, первый вход которого (делимое) соединен с выходом второго усилителя 8, первый блок 10 умножения, первый вход которого соединен с выходом блока 9 деления,третий элемент 11 сравнения, первый вход которого соединен с выходом первого усилителя 4, а второй вход соединен с выходом первого блока 10 умножения, первый вычислительный блок 12, первый вход которого соединен с выходом третьего элемента 11 сравнения, второй вход соединен с выходом второго усилителя 8, а выход соединен со вторым входом первого блока 10 умножения, датчик 13 наличия металла, выход которого соединен с третьим входом первого вычислительного блока 12, датчик 14 ширины полосы и второй вычислительный блок 15, первый вход которого соединен ,с выходом датчика 14 ширинц, а второй вход соединен с выходом первого вычислительного блока 12, а выход блока 15 соединен со вторым входом блока 9 деления (делитель), первый вычислительный блок 12 содержит блоки 16 и 17 выделения эксцентриситета валков, входы которых соответственно являются первым и вторым входами блока 12, блок 18 умножения, входы которого соединены с выходами блоков 16 и 17, ключ 19, информационный вход которого соединен с выходом блка 18 умножения, а управляющий вход ключа 19 является третьим входом блка 12 и интегратор 20, вход которог ; соединен с выходом ключа 19, а выход - является выходом блока 12,

Вычислительный блок 15 содержит квадратор 21, вход которого являетс .первым входом блока, масштабные пре;обраэователи 22 и 23, входы которых

соединены соответственно со входом и выходом квадратора 21, сумматор 24, входы которого соединены соответственно с выходами масштабных преобразователей 22 и 23, третий блок 25 г умножения, первый вход которого соединен с выходом сумматора 24, а второй вход является вторым входом блока 15, эталонный источник 26 и алгебраический сумматор 27, первый вход которого соединен с выходом блока 25 умножения, второй вход соединен с эталонным Источником 26, а выходом является выход блока 15.

Выходной сигнал, пропорциональный жесткости полосы, снимается с выхода

5 интегратора 20 первого вычислительного блока 12.

Устройство работает следующим образом.

В исходном состоянии при отсутст0 ВИИ металла в клети ключ 19 закрыт. Предположим, что сигнал на выходе интегратора отсутствует. При входе полосы в клеть по сигналу датчика 13 наличия металла ключ 19 открывается

5 и интегратор 20 переводится в режим интегрирования. Так как в первый момент сигнал на выходе интегратора 20 равен нулю, на выходе блока 10 умножения сигнал также равен нулю, независимо от сигнала на втором входе блока 10.

Сигнал от датчика 1 усилия прокатки через элемент 2 сравнения, усилитель 4 и элемент 11 сравнения, на втором входе которого сигнал отсутствует, поступает на вход блока 16 выделения эксцентриситета. На выходе блока 16 выделения эксцентриситета и на первом входе блока 18 умножения выделяется составляющая сигнала уси0 ЛИЯ прокатки, вызванная эксцентриситетом опорных валков. На втором входе блока 18 умножения выделяется составляющая сигнала, вызванного эксцентриситетом валков, приходящая от датс чика 5 раствора валков через элемент 6 сравнения, усилитель 8 и блок 17 вьщеления эксцентриситета. ,

На выходе блока 18 умножения вып деляется пульсирующий сигнал, который через открытый ключ 19 поступает на вход интегратора 20, вызывая увеличение напряжения на выходе интегратора 20 и на входе блока 10 умножения такого знака, что эксцентриси5 тетное колебание сигнала на вьоходе элемента 11 сравнения уменьшается. Одновременно сигнал с выхода интегратора 20 поступает на вход блока 25 умножения в вычислительном блоке 15,

0 на второй вход которого подан сигнал, пропорциональный модулю (коэффициенту) прогиба рабочих валков, поступающий от датчика 14 ширины через квад.ратор 21, масштабные преобразоватепи

5 :22 и 23 я сумматоры 24, Таким образом, по мере уточнения текущего значения жесткости полосы, снимаемого с выхода интегратора 20, происходит уточнение передаточного коэффициента блока 9 деления, благодаря чему в момент, когда эксцентриситетное колебание сигнала на выходе элемента 11 сравнения становится рав ным нулю и изменение напряжения на выходе интегратора прекращается, выходное напряжение интегратора 20 про порционально истинному значению коэф фициента пластической деформации в соответствии с уравнениями (5) и (9) Таким образом, предлагаемое устройство обеспечивает определение коэффициентов пластической деформации полосы, учитывает прогиб валков при прокатке, что значительно повышает точность определения коэффициента пластической деформации. Экономическая эффективность от применения предлагаемого устройства зависит от того, где используют полученное значение жесткости полосы. Так, например, использование точного значения жесткости полосы в расчетах начальной настройки и коррекции наст ройки стана приводит к снижению ошиб ки в толщине при прокатке первых полос после перестройки стана не менее чем на 0,1 мм. Это обеспечивает увеличение выхода годного проката в среднем на 0,2% и дает экономию 200300 тыс. руб. на каждый миллион тонн проката. Аналогичные результаты могу быть получе:ны при использовании точного значения плоскости полосы в сис теме автоматического регулирования толщины полосы, однако величина эффекта в- этом случае во многом опреде ляется конструкцией САРТ. Кроме того знание точного значения жесткости по лосы очень важно при решении других научно-исследовательских згщач. Формула изобретения Устройство для определения жесткости полосы в процессе непрерывной горячей прокатки, содержгицее датчик усилия прокатки, три элемента сравне ния, датчик раствора валков, два уси лителя, датчик Нсьличия металла, два блока умножения, два блока выделения эксцентриситета валков, ключ, интегратор, задатчик усилия прокатки, задатчик раствора рабочих валков, при1чем первый вход первого элемента |сравнения соединен с выходом датчика усилия прокатки, второй вход его с выходом задатчика усилия прокатки, а выход - со входом первого усилителя, выход которого соединен с первым входом третьего элемента сравнения, второй вход которого соединен с выходом первого блока умножения, а выход - со входом первого блока выделения эксцентриситета валков, выход которого соединен с первым входом второго блока умножения, .второй вход которого соединен с выходом второго блока выделения эксцентриситета валков , а выход - с информационным входом ключа, управляющий вход которого соединен с выходом датчика наличия металла, а выход - со входом интегратора, выход которого соединен со вторым входом первого блока умножения, выход датчика раствора рабочих валков соединен с первым входом второго элемента сравнения, второй вход которого соединен с выходом задатчика раствора рабочих валков, а выход со входом второго усилителя,.выход которого соединен со входом второго блока выделения эксцентриситета валков, отличающееся тем, что, с целью повышения точности регулирования параметров процесса прокатки за счет более точного определения жесткости полосы, оно дополнительно снабжено блоком деления, датчиком ширины проката и втррым вьочислительным блоком, причем выход датчика ширины проката соединен с первым входом второго вычислительного блока, второй вход которого соединен с выходом интегратора, а выход - со вторым входом блока деления, первый вход которого соединен с выходом второго усилителя, а выход - с первым входом первого блока умножения. 2. Устройство по п. 1, отличающееся тем, что второй вычислительный блок содержит квадратор, вход которого является первым входом вычислительного блока, первый и второй масштабные преобразователи, входы которьох соединены соответственно со входом и выходом квадратора, первый алгебраический сумматор, входы которого соединены с выходами масштабных преобразователей, третий блок умножения, первый вход которого соединен с выходом первого алгебраического сумматора, а второй вход является вторым входом второго вычислительного блока, второй алгебраический сумматор, первый вход которого соединен с выходом третьего блока умножения, а выход является выходом второго вычислительного блока, источник эталонного напряжения, выход которого соеинен со вторым входом второго алгебаического сумматора. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1292845, кл. G 3 R, 19(59. 2.Авторское свидетельство СССР по заявке 2595560/22-02, л. В 21 В 37/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения жесткости полосы в процессе непрерывной горячей прокатки | 1981 |

|

SU1028399A1 |

| Устройство для автоматического регулированияТОлщиНы пРОКАТА | 1979 |

|

SU806188A2 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Устройство для фильтрации эксцентриситета валков при автоматическом регулировании толщины полосы | 1982 |

|

SU1063496A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

Авторы

Даты

1981-07-23—Публикация

1979-06-15—Подача