I. .

Изобретение относится к функциональным схемам автоматического регулирования толп5И1а 1 листового проката и может быть использовано в автоматических системах управления работой прокатных станов.

По основному авт.ев, №-789174 известно устройство автоматического регулирования толщины проката, позволяющее регулировать зону нечувствительности в функции давления металла на валки и устранять ее полностью после начала движения исполнительного привода, повьшая таким образом точность регулирования толщины полосы CQ.

Однако эффект повьщ1ения точности регулирования толщины полосы устройства падает по мере роста усилия прокатки, так как зона нечувствительности в данном устройстве достигает максимального значения при максималь :ных усилиях прокатки.

Цель изобретения - дальнейшее повышение точности регулирования тол1ЦИНЫ проката.

Поставленная цель достигается тем, что предлагаемое устройство дополни5 тельно содержит блок умножения, сумматор, эталонный источник, масштабный преобразователь, причем, вход масштабного Преобразователя соединен с выходом датчика усилия прокатки, выход масштабного преобразователя и выход эталонного источника соединены соответственно с первым и вторым входами сумматора, выход которого соединен с первым входом блока умно1$жения, второй вход блока умножения соединен с выходом блока формирования управляющего сигнала, выход блока умножения соединен со входом блока модуля управляющего сигнала и со

20 вторым входом ключа.

Дополнительные блоки и связи позволяют повысить точность регулирования толщины вследствие регулирования коэффициента усиления канала регулирования толщины при изменении усилия прокатки.

Введение в устройство сумматора, на первый и второй входы которого поступают сигналы соответственно с выхода масштабного преобр-азователя и выхода эталонного источника и блока умножения, первый вход кЬторого соединен с выходом сумматора, позволяет регулировать коэффициент усиления регулятора толщинь, причем увеличение коэф4ициента усиления регулятора толщины при увеличении усилия прокатки одновременно с увеличением ширины зоны нечувствительности приводит к тому, что приведенная к ошибке в толщине полосы, ширина зоны нечувствительности регулятора толпщны остается практически неизменной (минимальной) при любом усилии прокатки

Это способствует увеличению точности регулирования толщины полосы. При этом устойчивость устройства не нарушается, так. как с ростом уси ЛИЯ прокатки .растет момент сопротив ления на валу привода налаянных .

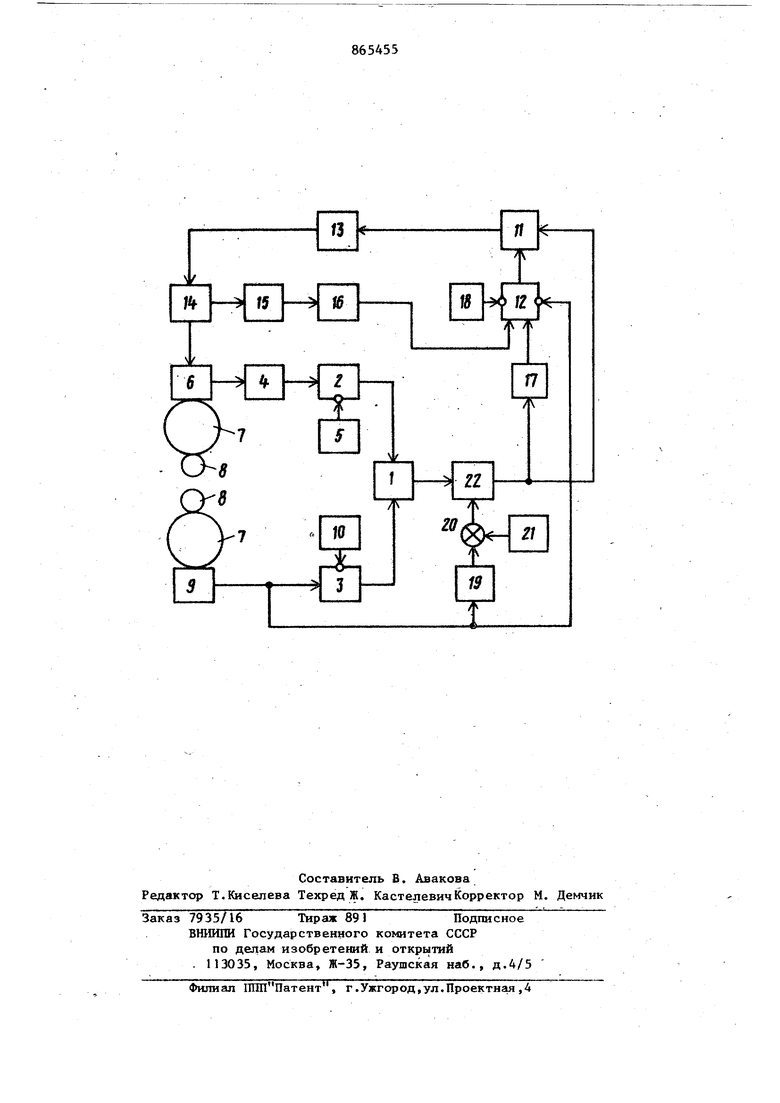

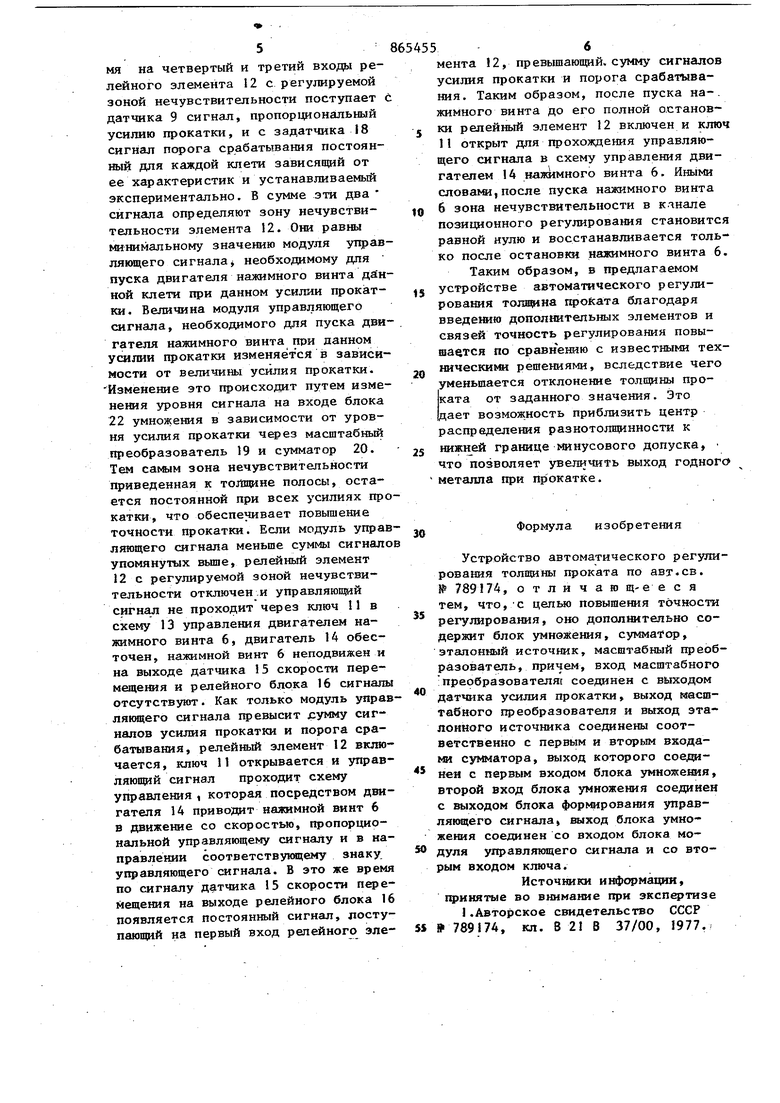

На чертеже изображена функциональная схема устройства автоматического регулирования толщины проката.

Устройство содержит блок 1 формирования управляющего сигнала, к первому и второму входам которого подключены первый 2 и второй 3 элементы сравнения. Первый вход первого элемента 2 сравнения соединен с выходо датчика 4 положения нажимного .винта, второй вход первого элемента 2 сравнення соед1нен с выходом задатчика 5 положения нажимного винта 6, воздействующего на подушки опорных валков 7 прокатной клети, в состав которой входят рабочие валки 8. Первый вход второго элемента 3 сравнения соединен с выходом датчика 9 усилия прокатки, второй вход второго элемента 3 сравнения соединен с выходом задатчика 10 усилия прокатки.

Первый вход ключа 11 соединен с выходом релейного элемента 12 с регулируемой зоной нечувствительности. Выход ключа 11 соединен со ; входом схемы 13 управления, двигателем 14 нажимного винта 6. К двигателю 14 присоединен датчик 15 скорости перемещения нажимного винта 6, имеющий на выходе репейный элемент 16, который подключен к первому входу релейного элемента 12 с регулируемой зоной нечувствительности, ко второму входу которого подключен выход блока 17 модуля управляющего сигнала. Третий и четвертый входы релейного элемента 12 с регулируемой зоной нечувствительности соединены с выходами соответственно датчика 9 усилия прокатки и задатчика 18 порога срабатывания релейного элемента 12 с регулируемой зоной нечувствительности, выход датчика 9 усилия прокатки через масштабный преобразователь 19 соединен с первым входом сумматора

5 20, второй вход которого соединен с выходом эталонного источника 21, выход сумматора 20 соединен с первым Входом блока 22 умножения, второй вход которого соединен с выходом блока 1 формирования управляющего сигнала, выход блока 22 умножения соединен со входом блока 17 модуля и со вторым входом релейного элемента 11.

Работает устройство следующи/ образом.

Выбором напряжения эталонногс источника 21 устанавливают коэффициент усиления регулятора исходя из условий его устойчивости при отсутствии давления прокатки. С выхода датчика 4 положения и датчика 9 усилия прокатки на первые входы соответственно первого 2 и второго 3 элемента сравнений поступают сигналы,

5 пропорциональные текущим значениям KOHTpojrapyeMHX-параметров прокатки, где они сравниваются с заданными значениями sTrfx параметров, поступаиидах на вторые входы первого 2 и второго 0 3 элементов сравнения. Сигналы отклонения текупщх параметров от их заданных значений подают на первый и второй входы блока 1 формирования управляющего сигнала, который обрабатывает эти сигналы в соответствии с известным методом Симса - Головина и вырабатывает знакопеременный управляющий сигнал, пропорциональный отклонению толщины проката от его 50 заданного значения. Знакопеременный управляющей сигнал подают на второй вход ключа 11 и на вход блока V7, где он Преобразуется в сигнал, равный модулю этого сигнала, т.е. независящий от знака управляющего сигнала, и поступает затем на второй вход релейного элемента 12 с регулируемой зоной нечувствительности. В то же время на четвертый и третий входь релейного элемента 12 с регулируемой зоной нечувствительности поступает датчика 9 сигнал, пропорциональный усилию прокатки, и с задатчика 18 сигнал порога срабатывания постоянный для каждой клети зависящий от ее характеристик и устанавливаемый экспериментально. В сумме эти два сигнала определяют зону нечувствительности элемента 12. Они равны минимальному значению модуля управлякицего сигнала j необходимому для пуска двигателя нажимного винта данной клети при данном усилии npoKiaTки. Величина модуля управляющего сигнала, необходимого для пуска двигателя нажимного винта при данном усилии прокатки изменяется в зависимости от величины усилия прокатки. Изменение это происходит путем изменения уровня сигнала на входе блока 22 умножения в зависимости от уровня усилия прокатки через масштабный преобразователь 19 и сумматор 20. Тем саг«ям зона нечувствительности приведенная к толовдне полосы, остается постоянной при всех усилиях прокатки, что обеспечивает повышение точности прокатки. Если модуль управляющего сигнала меньше суммы сигнало упомянутых выше, релейный элемент 12 с регулируемой зоной нечувствительности отключении управляющий сигнал не проходит через ключ П в схему 13 управления двигателем нажимного винта 6, двигатель 14 обесточен, нажимной винт 6 неподвижен и на выходе датчика 15 скорости перемещения и релейного блока 16 сигналы отсутствует. Как только модуль управляющего сигнала превысит думму сигналов усилия прокатки и порога срабатывания, релейный элемент 12 включается , ключ 11 открывается и управляющий сигнал проходит схему управления , которая посредством двигателя 14 приводит нажимной винт 6 в движение со скоростью, пропорциональной управляющему сигналу и в направлении соответствукицему знаку, управляющего сигнала. В это же время по сигналу датчика 15 скорости перемещения на выходе релейного блока 16 появляется постоянный сигнал, лоступающий на первый вход релейного элемента 12, превышаюпщй. сумму сигналов усилия прокатки и порога срабатывания. Таким образом, после пуска на-, жимного винта до его полной о.станов- ки релейный э,пемент 12 включен и ключ 11 открыт для прохождения управляющего сигнала в схему управления двигателем 14 нажимного винта 6. Иными словаю,после пуска нажимного винта

6 зона нечувствительности в кянале позиционного регулирования становится равной нулю и восстанавливается только после останови нажимного винта 6. Таким образом, в предлагаемом

устройстве автоматаческого регулирования толщина проКа:та благодаря введению дополнительных элементов и связей точность регулирования повышз тся по сравнению с известными техническими решениями, вследствие чего уменьшается отклонение толщины проката от заданного значения. Это {дает возможность приблизить центр распределения разнотолнщнности к

нижней границе минусового допуска,

что позволяет увеличить выход годного металла при прокатке.

Формула изобретения

30

Устройство автоматического регулирования толщины проката по авт.св. № 789174, отличаю щ-ееся тем, что, С целью повышения точности регулирования, оно дополш€тельно содержит блок умножения, сумматор, эталонный источник, масштабный преобразователь, причем, вход масштабного :преобразователя соединен с выходом датчр1ка усилия прокатки, выход масштабного преобразователя и выход эталонного источника соединены соответственно с первым и вторым входами сумматора, выход котсчзого соедаиен с первым входом блока умножения, второй вход блока умножения соединен с выходом блока формирования управлякедего сигнала, выход блока умножения соединен со входом блока модуля управляющего сигнала и со вторым входом ключа.

Источники информации, щжкятые во внимание при экспертизе 1.Авторское свидетельство СССР

789174, кп. 82 В 37/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU789174A1 |

| Устройство для автоматического регулированияТОлщиНы пРОКАТА | 1979 |

|

SU806188A2 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство автоматической стабилизации толщины проката | 1989 |

|

SU1632537A1 |

| Устройство регулирования толщины прокатываемой полосы | 1982 |

|

SU1057135A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

Авторы

Даты

1981-09-23—Публикация

1979-07-11—Подача