1

Изобретение относится к сварке,в частности к способам изготовления сварных соединений из сталей, и может найти применение при изготовлении толстостенных крупногабаритных изделий из углеродистых и легированных сталей в химическом машиностроении и других отраслях промвшленности.

Известны способы сварки плавлением с предварительным и сопутствукидим подогревом 1 и 2.

В сварном соединении имеют место значительные внутренние напряжения, которые часто вызывают в процессе сварки или после нее появление очагов разрушения - трещин. С целью снижения уровня остаточных напряжений сразу после сварки проводят различную термообработку изделия в завсимости от его размеров, толщины, химического состава материала, а (также высокотемпературный отпуск, нормализацию плюс отпуск, закалку плюс нормализацию плюс отпуск и другие.

Однако известные способы сварки, особенно в применении к толстостенным сосудам, не обеспечивают достаточно высокой ударной вязкости ме-

талла в зоне термического влияния и металла шва, не исключают возможности возникновения внутренних напряжений, превышающих предел прочности металла и, следовательно, не предотвращают опасности появления трещин. Кроме того, последующая термообработка всего изделия, требующая загрузки термических печей со0пряжена с преодолением значительных технических трудностей и требует больших энерго- и трудозатрат из-за больших габаритов изделий.

Известен также способ сварки ,

5 перед выполнением которого производят предварительный подогрев и промежуточный отпуск в процессе сварки ( 3 .

Однако многократный отпуск наплавленного металла неблагоприятен для структуры металла, как в зоне шва, так и в зоне термического влияния. Кроме того, многократный отпуск непосредственно в процессе сварки ус5ложняет этот процесс и увеличивает трудозатраты.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является 0 способ изготовления сварных собяинеНИИ из сталей включающий предварительную термическую обработку свариваемых кромок, сварку итермическую обработку полученного сварного соединения 4.

Этот способ позволяет улучшить качество сварного соединения путем незначительного измельчения микрозерна и снижения уровня остаточных напряжений.

Однако этот способ сварки для ряда сталей, например ферритного класса, не обеспечивает снижения уровня остаточных напряжений, а, следовательно, и не исключает вероятности образования трещин. того,этот способ не оказывает влияния на перераспределение неметаллических включений, которые, располагаясь по границам зерен, резко снижают пластические свойства металла,

Цель изобретения - повышение качества сварных соединений путем обеспечения минимального уровня остаточных сварочных напряжений и снижения склонности к грещинообразованию.

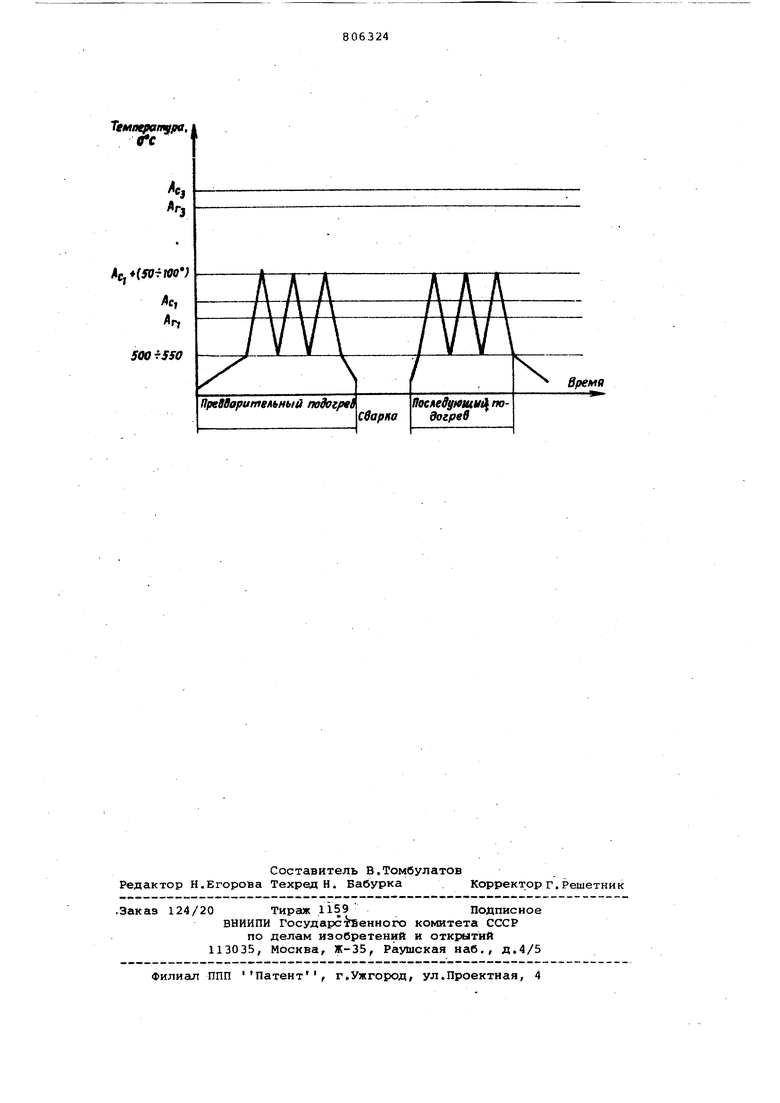

Для достижения этой цели предварительную термическую обработку осуществляют путем циклического нагрева и охлаждения свариваемых кромок в диапазоне температур от 500°С до температуры на 50-100°С выше темпратуры начала аустенитного превращения, затем охла кцают кромки до температуры окружающего воздуха, а после сварки осуществляют термическую обработку всего сварного соединения по томуже термическому циклу, что и предварительную термическую обработку кромок.

С целью улучшения структуры и механических свойств сварных соелинеНИИ перлитных сталей,циклический нагрев и охлаждение осуществляют со -скоростью 50-100°С в минуту и количебтво циклов выбирают от 1 до 8.

Выбор допуска на абсолютную величину температуры альфа-гамма превращения стали в диапазоне 50-100°С обусловлен тем, что минимальный перегрев вшпе температуры альфа-гамма превращения, равный не обеспечивает соответствующих скоростей превращения. А выше верхнего предела этого допуска перегревать нецелесообразно из-за роста зерен аустенита что ведет к снижению свойств металла. Величина скорости нагрева и облаждения необходима для обеспечения соответствунвдих скоростей превращения и допустимых температурных напряжений.

Температура , до которой охлаждается металл при термоциклировании, определяется тем, что ниже нее со структурой стали уже не происходит существенных изменений, дальнейшее охлаждение энергетически невыгодно. При охлаждении до температуры

выше не происходит необходимых изменений в материале.

На чертеже представлен график термического цикла.

Технология способа заключается в с следуквдем.

Свариваемые кромки в зоне разделки под сварку изделия подвергают цик(лической термообработке с нагревом со скоростью 50-100°С в мин до темпе.. ратуры, выше температуры альфа-гамма превращения на ЗО-ЮО С и охлаждением с такой же скоростью до 500SSO C в количестве 1-8 циклов. Затем производят сварку изделия,сразу после которой термоциклирование свар5 ного соединения повторяют в указанном режиме,

Пример . Проводят сварку при-, менительно к электрошлаковой сварке сталей 10ГН2МФА, толщиной 50 мм и

0 22К, толщиной 150 мм. Время предварительной и последующей термообработки по предлагаемому способу сварки составляет и для стали 10ГН2МФА, и , для стали 22К 2-2,5 ч тогда как по

5 известному способу сварки- на предварительный подогрев и последующую термообработку для стали 22К (нормализация плюс отпуск) и для стали 10ГН2МФА (закалка плюс нормализация плюс отпуск) составляет соответственно 45-50 ч.

Размер зерна в зоне термического влияния по предлагаемому способу сварки соответствует баллу 8, а размер зерна в зоне термического влияния по известному способу-баллу 4. Кроме того, по границам зерен существенно уменьшается количество неметаллических включений, и, как еледет0 вие, ударная вязкость металла шва и зоны термического влияния увеличивается в 2-3 раза, что свидетельствует о высокой трещиноустойчивости металла. Эти технические эффекты являг ются результатом мнотократного и

- быстрого перехода стали через температуру аустенитного превращения.

В таблице представлены результаты механических испытаний сварных соединений по предлагаемому и известному способам после электрошлаковой сварки стали 22К.

Расход энергии при использовании предлагаемого способа по сравнению с известным уменьшается в 4-6 раз. . Использование предлагаемого способа при сварке толстостенных, крупногабаритных изделий из углеродистых и низколегированных сталей перлитного класса повышенной прочности позволяет не только повысить качество сварных соединений, но и во много раз снизить энерго- и трудозатраты на предварительную и последующую термообработку сварных соединений. Примечание . Образцы на растяжение

Формула изобретения

1. Способ изготовления сварных соединений из сталей, включающий предварительную термическую обработку свариваемых кромок, сварку и термическую обработку полученного сварного соединения, отличающийс я тем, что, с целью повьшения качества сварных соединений путем обеспечения минимального уровня остаточных сварных напряжений и снижения склонности к трещинообразованию, предварительную термическую обработку осуществляют путем циклического нагрева и охлаждения свариваемых кромок в диапазоне температур от до температура на SO-lOO C выше температуры начала аус енитного превращения, затем охлаждают кромки до температуры окружающего воздуха, а после сварки осуществляют

термическую обработку всего сварного соединения по тому же термическому циклу, что и предварительную термическую обработку кромок.

2. Способ ПОП.1, отлича0ющийся тем, что, с целью улучшения структуры и механических свойств сварных соединений перлитных сталей, циклический нагрев и охлаждение осуществляют со скоростью

5 50-100°С в минуту, а количество циклов выбирают от 1 до 8.

Источники информации, принятые во внимание при экспертизе

1. Винокуров В,Д. Сварочные де0формации и напряжения. М., 1968.

2.Основные положения по сварке. ,ОП .1513-72.3.Авторское свидетельство СССР № 534503, кл. В 23 К 9/00,05.04.74.

4.Авторское свидетельство СССР

5 302195, кл. В 23 К 9/00,31.10.67. на базе 30 мм по ГОСТ 1497-73,

Темаераяура, rc

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ НАГРЕВОМ | 2006 |

|

RU2323265C1 |

| Способ термической обработки сварных соединений из аустенитно-перлитных биметаллов | 1988 |

|

SU1650734A1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| Способ изготовления неразъемного соединения | 1982 |

|

SU1082579A1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

Авторы

Даты

1981-02-23—Публикация

1979-01-15—Подача