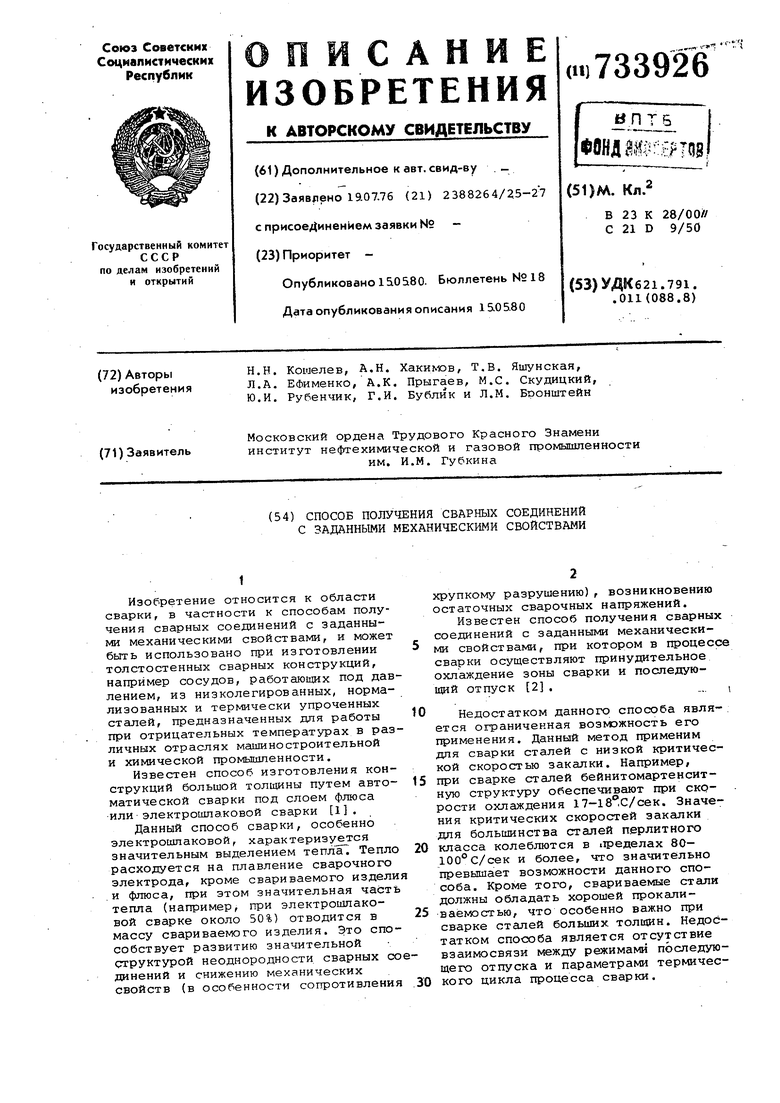

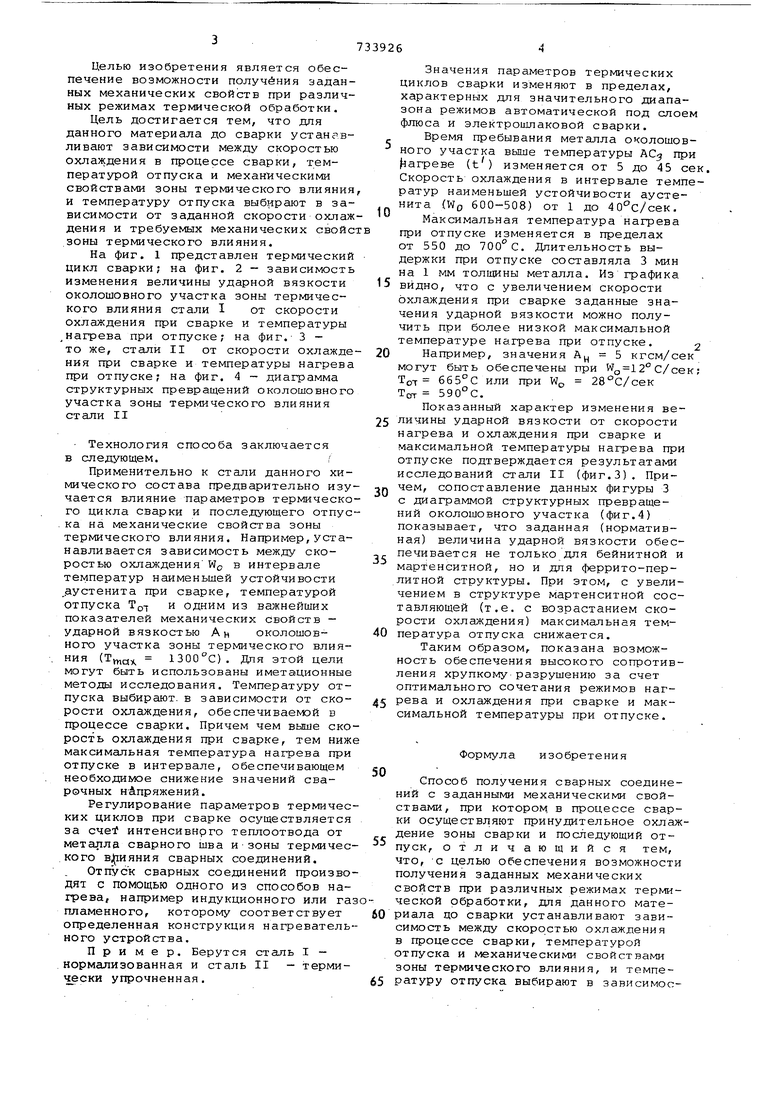

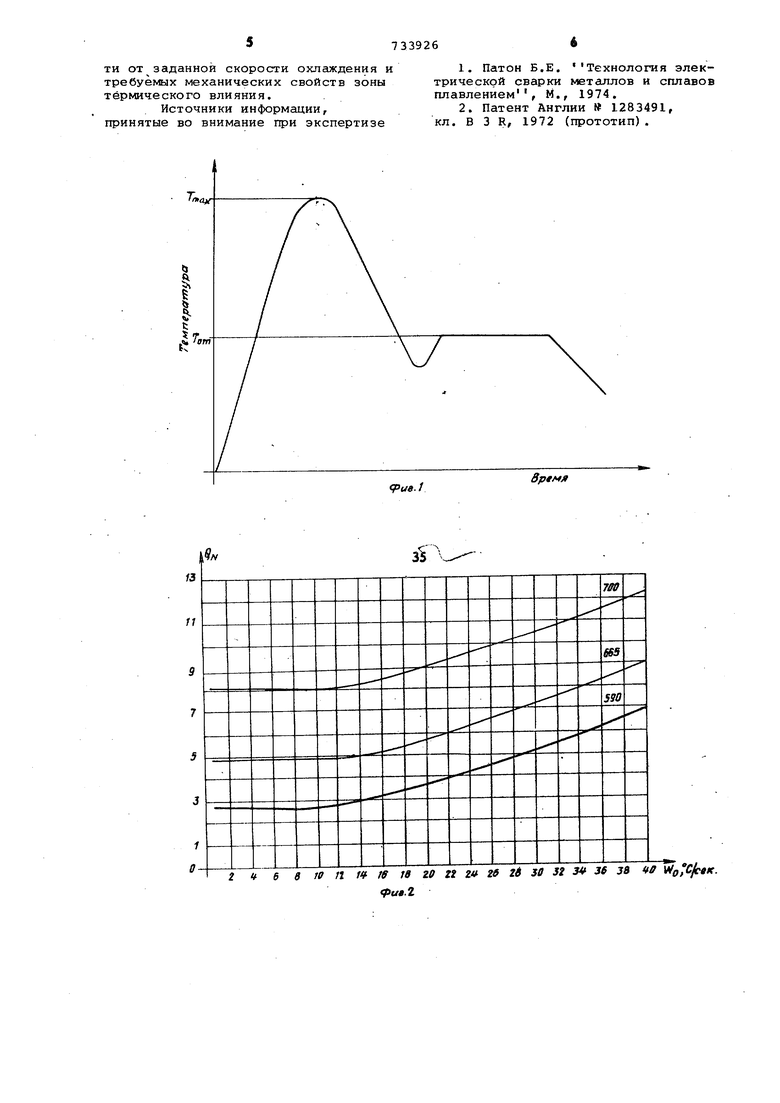

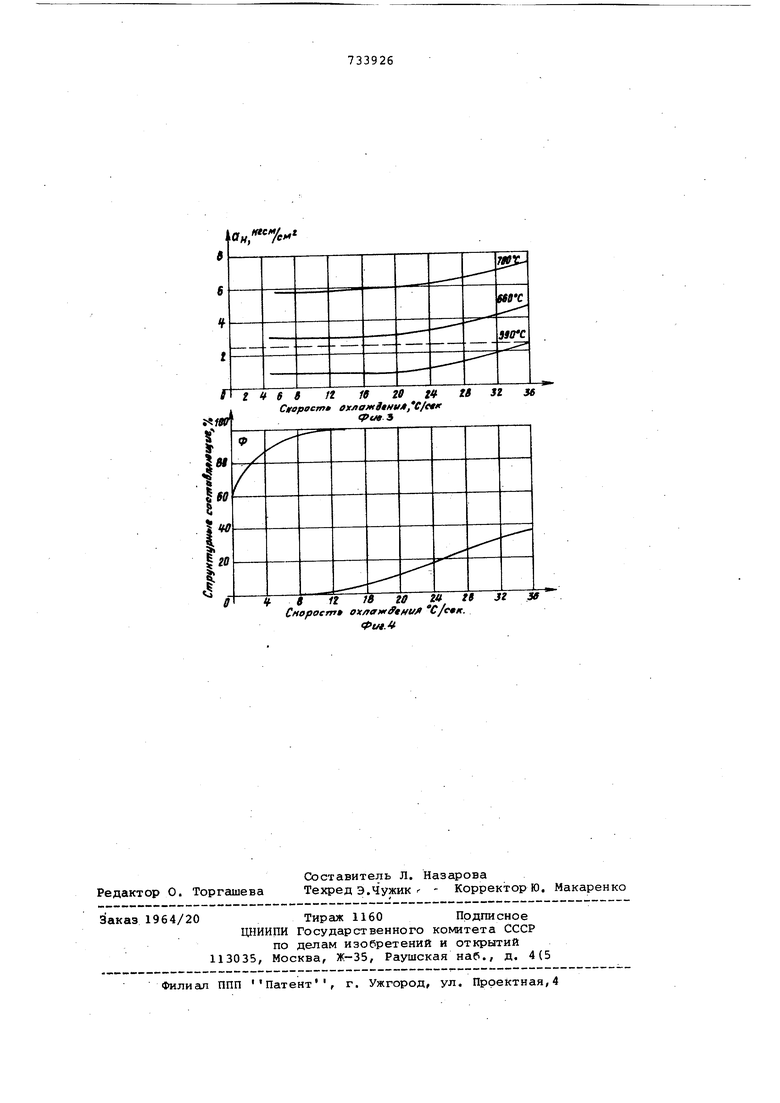

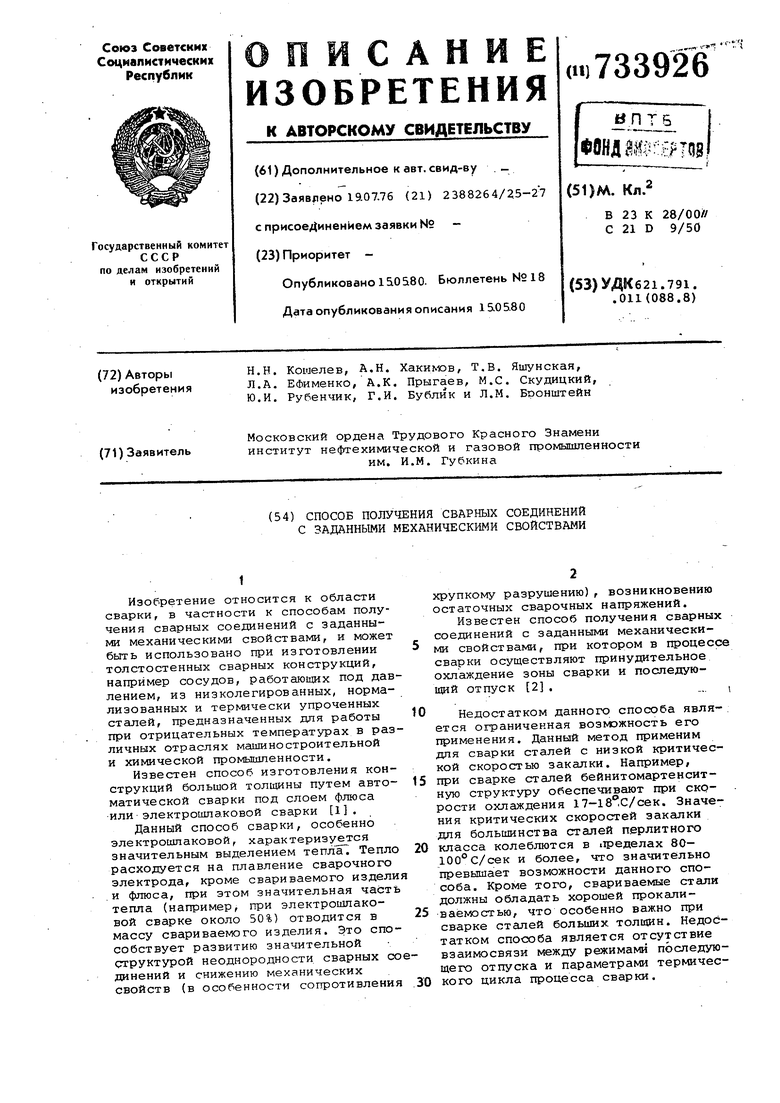

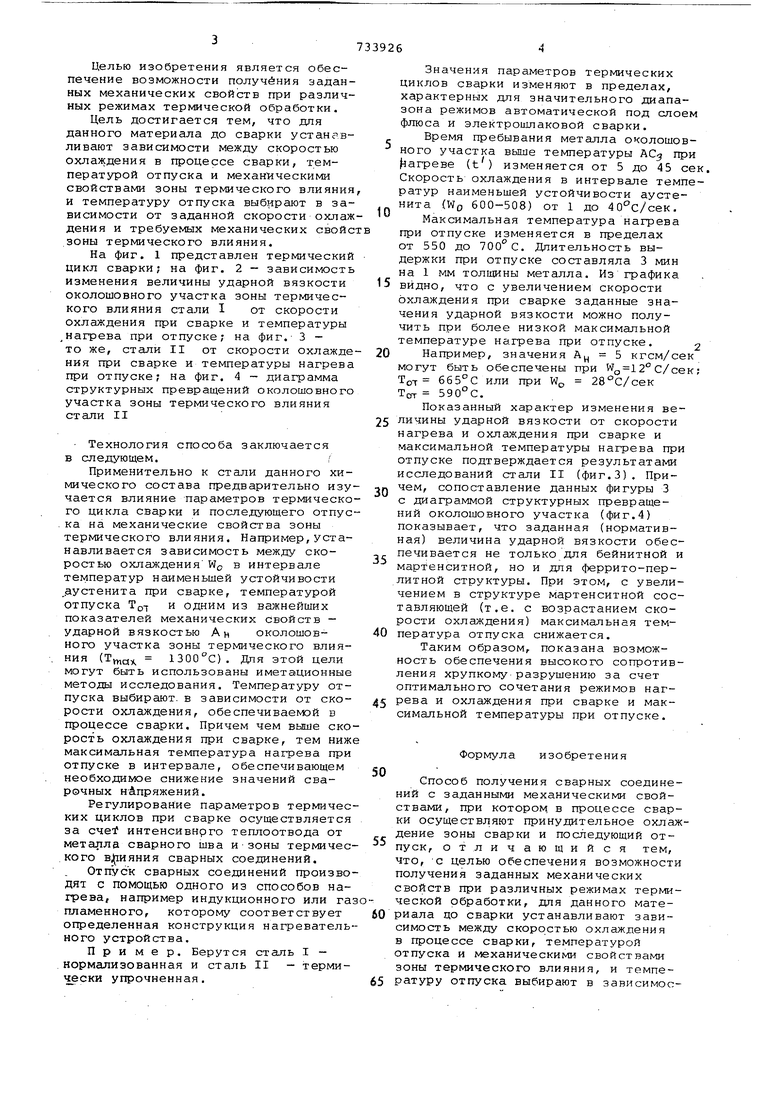

Изобретение относится к области сварки, в частности к способам получения сварных соединений с заданными механическими свойствами, и может быть использовано при изготовлении толстостенных сварных конструкций, например сосудов, работающих под дав лением, из низколегированных, нормализованных и термически упроченных сталей, предназначенных для работы при отрицательных температурах в раз личных отраслях машиностроительной и химической промышленности. Известен способ изготовления конструкций большой толщины путем автоматической сварки под слоем флюса или-электрошлаковой сварки 1. Данный способ сварки, особенно электрошлаковой, характеризуется значительным выделением тепла. Тепло расходуется на плавление сварочного электрода, кроме свариваемого издели .и флюса, при этом значительная часть тепла (например, при электрошлаковой сварке около 50%) отводится в массу свариваемого изделия. Это способствует развитию значительной структурой неоднородности сварных со динений и снижению механических свойств (в особенности сопротивления хрупкому разрушению), возникновению остаточных сварочных напряжений. Известен способ получения сварных соединений с заданньми механическими свойствами, при котором в процессе сварки осуществляют принудительное охлаждение зоны сварки и последующий отпуск 2 .J Недостатком данного способа является ограниченная возможность его применения. Данный метод применим для сварки сталей с низкой критической скоростью закалки. Например, при сварке сталей бейнитомартенситную структуру обеспечивают при скорости охлаждения 17-18,С/сек. Значения критических скоростей закалки для большинства сталей перлитного класса колеблются в 11ределах 80- 100°С/сек и более, что значительно превышает возможности данного способа. Кроме того, свариваемые стали должны обладать хорошей прокаливаемостью, что особенно важно при сварке сталей больших толщин. Недостатком способа является отсутствие взаимосвязи между режимами последующего отпуска и параметрами термического цикла процесса сварки. Целью изобретения является обеспечение возможности получения заданных механических свойств при различных режимах термической обработки. Цель достигается тем, что для данного материала до сварки устанавливают зависимости между скоростью охлаждения в процессе сварки, температурой отпуска и механическими свойствами зоны термического влияния и температуру отпуска выбирают в зависимости от заданной скорости охлаж дения и требуемых механических свойс зоны термического влияния. На фиг. 1 представлен термический цикл сварки; на фиг. 2 - зависимость изменения величины ударной вязкости околошовного участка зоны термического влияния стали I от скорости охлаждения при сварке и температуры ,нагрева при отпуске; на фиг,- 3 то же, стали II от скорости охлажде ния при сварке и температуры нагрева при отпуске; на фиг. 4 - диаграмма структурных превращений околошовного участка зоны термического влияния стали II Технология способа заключается в следующем. Применительно к стали данного химического состава предварительно изу чается влияние параметров термическо го цикла сварки и последующего отпус . ка на механические свойства зоны термического влияния. Например,устанавливается зависимость между скоростью охлаждения W в интервале температур наименьшей устойчивости аустенита при сварке, температурой отпуска TOT одним из важнейших показателей механических свойств - ударной вязкостью АН околошовного участка зоны т ер чес ко го влияния ( 1300°С). Для этой дели могут быть использованы иметационные методы исследования. Температуру отпуска выбирают, в зависимости от скорости охлаждения, обеспечиваемой в процессе сварки. Причем чем выше ско рость охлаждения при сварке, тем ниж максимальная температура нагрева при отпуске в интервале, обеспечивающем необходимое снижение значений сварочных напряжений. Регулирование параметров термичес ких циклов при сварке осуществляется за C4ef интенсивнрго теплоотвода от металла сварного шва и зоны термичес кого в,|1ияния сварных соединений. Отпуск сварных соединений произво дят с помощью одного из способов нагрева, например индукционного или га пламенного, которому соответствует определенная конструкция нагреватель ного устройства. Пример. Берутся сталь I - нормализованная и сталь II - термически упрочненная. Значения параметров термических циклов сварки изменяют в пределах, характерных для значительного диапазона режимов автоматической под слоем флюса и электрошлаковой сварки. Время пребывания металла околошовного участка выше температуры АСу при Нагреве (t) изменяется от 5 до 45 сек. Скорость охлаждения в интервале температур наименьшей устойчивости аустенита (WQ 600-508) от 1 до 40с/сек. Максимальная температура нагрева при отпуске изменяется в пределах от 550 до . Длительность выдержки при отпуске составляла 3 мин на 1 мм толщины металла. Из графика видно, что с увеличением скорости охлаждения при сварке заданные значения ударной вязкости можно получить при более низкой максимальной температуре нагрева при отпуске.2 Например, значения А 5 кгсм/сек могут быть обеспечены при N(-,12 С/се к; TOT 665°С или при Wp 28С/сек TOT- 590°С. Показанный характер изменения величины ударной вязкости от скорости нагрева и охлаждения при сварке и максимальной температуры нагрева при отпуске подтверждается результатами исследований стали II (фиг.З). Причем, сопоставление данных фигуры 3 с диаграммой структурных превращений околошовного участка (фиг.4) показывает, что заданная (нормативная) величина ударной вязкости обеспечивается не только для бейнитной и мартенситной, но и для феррито-перлитной структуры. При этом, с увеличением в структуре мартенситной составляющей (т.е. с возрастанием скорости охлаждения) максимальная температура отпуска снижается. Таким образом, показана возможность обеспечения высокого сопротивления хрупкому разрушению за счет оптимального сочетания режимов нагрева и охлаждения при сварке и максимальной температуры при отпуске. Формула изобретения Способ получения сварных соединений с заданными механическими свойствами, при котором, в процессе сварки осуществляют принудительное охлаждение зоны сварки и последующий отпуск, отличающийся тем, что, с целью обеспечения возможности получения заданных механических свойств при различных режимах термической обработки, для данного материала до сварки устанавливают зависимость между скоростью охлаждения в процессе сварки, температурой отпуска и механическими свойствами зоны термического влияния, и температуру отпуска выбирают в зависимоети от заданной скорости охлаждения и требуемых механических свойств зоны термического влияния.

Источники информации, принятые во внимание при экспертизе

1.Патон Б.Е. Технология электрической сварки метс1ллов и сплавов плавлением , М., 1974.

2.Патент Англии 1283491, кл. В 3 R, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

| Устройство для электрошлаковой сварки | 1975 |

|

SU554974A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| Способ местной термической обработки сварных соединений крупногабаритных толстостенных изделий | 2023 |

|

RU2811004C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| Способ сварки плавлением | 1981 |

|

SU1063557A1 |

/у

3 Смарает окасикЛни С/свк. ФигЛ

Авторы

Даты

1980-05-15—Публикация

1976-07-19—Подача