1

Изобретение относится к технике приготовления вязких реакционноспособных композиций, а именно к устройствам, предназначенным, преимущественно для получения полиуретанов.

Известно устройство для смешения вспенивающихся материалов,- содержащее корпус,смесительную камеру,разделенную на два отсека,к каждому из которых подведен соответствующий штуцер для подачи компонентов и мешалку Ш.

Недостатком этого устройства являетс,я недостаточно эффективное перемешивание вязких композиций за счет наличия в области вала штырьковой мешалки и по периферии смесительной камеры застойных зон, что приводит к снижению качества перемешивания.

Известно также смесительное устройство для получения пеноматериалов, содержащее кбрпус, приводную мешалку, выполненную в виде цилиндра с лопастями по наружной поверхности, со штоком и выполненной в верхней части цилиндра замкнутой целостью,соединенной посредстве прорезей в стенке цилиндра со смесительной камерой, образованной внутренней поверхностью корпуса и поверхностью

мешалки, штуцеры для подачи компонентор 2 .

К недостаткам этого устройства следует отнести возможность реагирования компонентов в полости цилиндра и возрастания вязкости, что затрудняет их перемешивание и снижает качество-композиции.

Цель изобретения - повышение качества смешения.

Указанная цель достигается тем, что в смесительном устройстве Для получения пеноматериалов, содержаще корпус, приводную мешалку, выполненную в виде цилиндра с лопастями по наружной поверхности, со штоком и выполненной в верхней части цилиндра замкнутой полостью, соединенной посредством прорезей в стенке цилиндра со смесительной камерой образованной внутренней поверхность корпуса и поверхностью мешалки,штуцеры для подачи компонентов, согласно изобретению, шток выполнен с расположенным по его центральной оси отверстием и с радиальными отверстими, посредством которых полость цилиндра сообщена со штуцером подачи одного компонента, а штуцер подачи

другого компонента смонтирован на корпусе в зоне смесительной камеры.

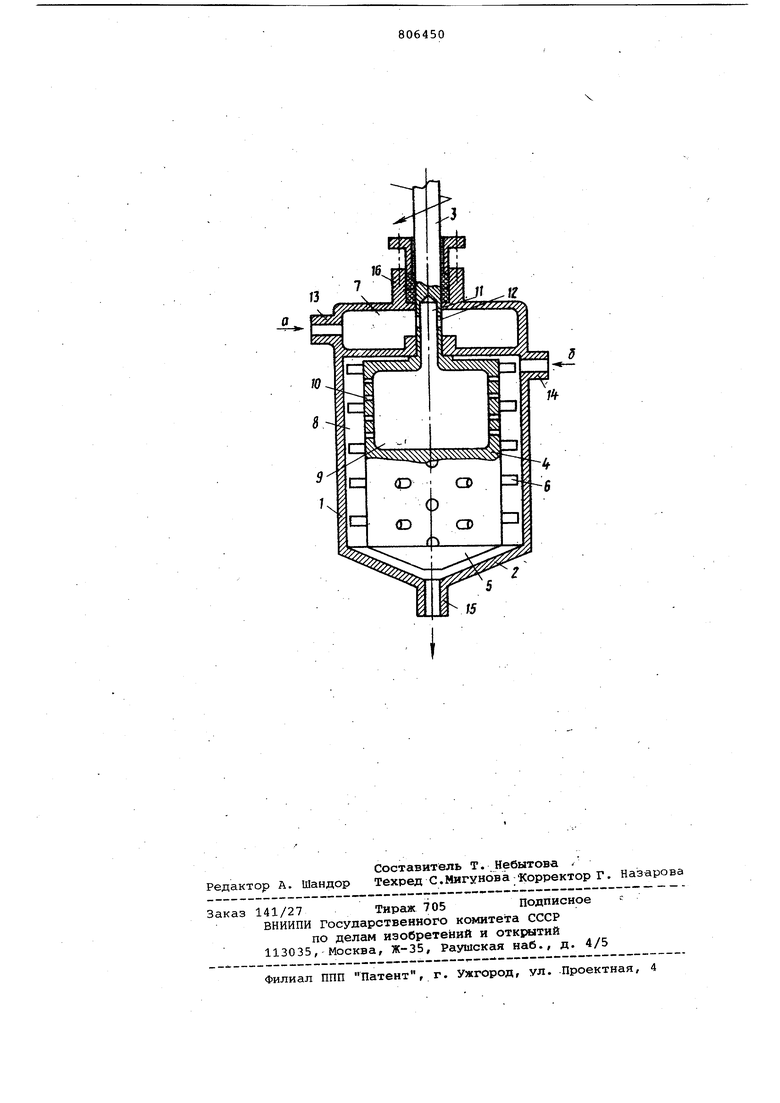

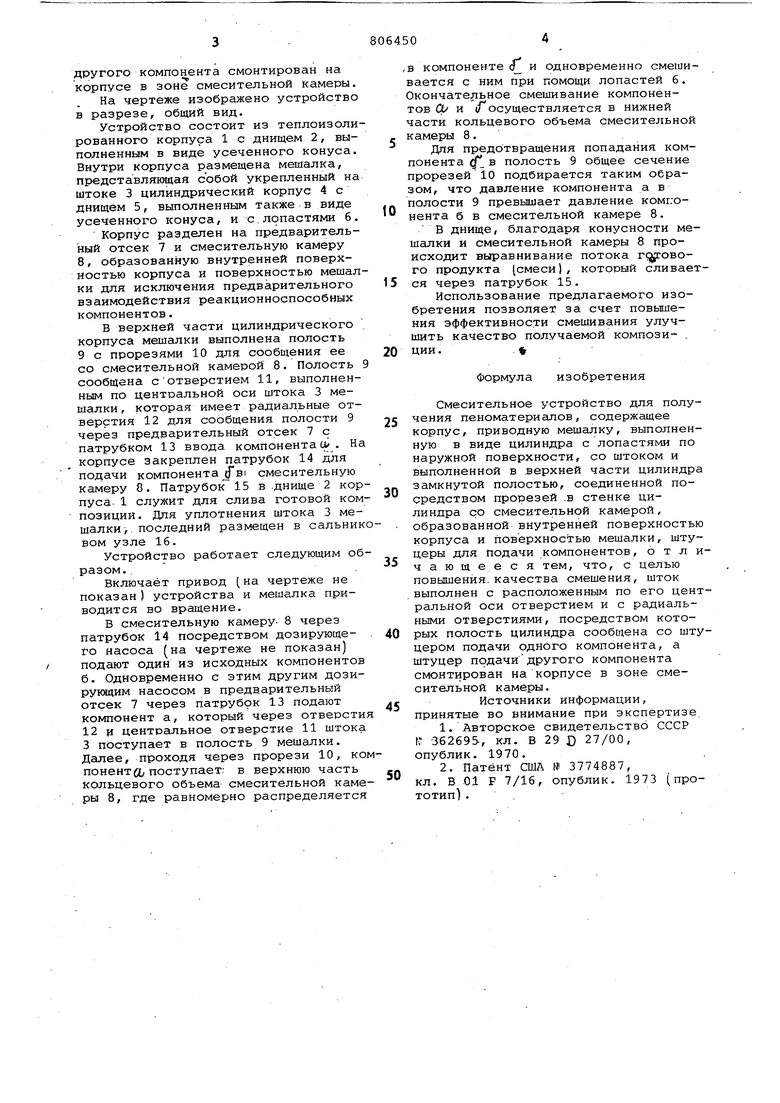

На чертеже изображено устройство в разрезе, общий вид.

Устройство состоит из теплоизолированного корпуса 1 с днищем 2, выполненным в виде усеченного конуса. Внутри корпуса размещена мешалка, представляющая собой укрепленный на штоке 3 цилиндрический корпус 4с днищем 5, выполненным также в виде усеченного конуса, и с,лопастями 6.

Корпус разделен на предварительный отсек 7 и смесительную камеру 8, образованную внутренней поверхностью корпуса и поверхностью мешалки для исключения предварительного взаимодействия реакционноспособных компонентов.

В верхней части цилиндрического корпуса мешалки выполнена полость 9 с прорезями 10 для сообщения ее со смесительной камерой 8. Полость 9 сообщена сотверстием 11, выполненным по центральной оси штока 3 мешалки, которая имеет радиальные отверстия 12 для сообщения полости 9 через предварительный отсек 7 с патрубком 13 ввода компонентам . На корпусе закреплен патрубок 14 для подачи компонента В1 смесительную камеру 8. Патрубок 15 в .днище 2 корпуса 1 служит для слива готовой композиции. Для уплотнения штока 3 мешал ки. последний размещен в сальниквом узле 16.

Устройство работает следующим образом.

Включает привод (на чертеже не показан ) устройства и мешалка приводится во вращение.

В смесительную камеру. 8 через патрубок 14 посредством дозирующеГо насоса (на чертеже не показан) подают один из исходных компонентов б. Одновременно с этим другим дозирукяцим насосом в предварительный отсек 7 через патрубок 13 подают компонент а, который через отверстия 12 и центральное отверстие 11 штока 3 поступает в полость 9 мешалки. Далее, проходя через прорези 10, компoнeнтft поступает: в верхнюю часть кольцевого объема смесительной камеры В, где равномерно распределяется

,в компоненте (F и одновременно смешивается с ним при помощи лопастей 6. Окончательное смешивание компонентов Ot/ и if осуществляется в нижней части кольцевого объема смесительной камеры 8.

Для предотвращения попадания компонента в полость 9 общее сечение прорезей 10 подбирается таким образом, что давление компонента а в полости 9 превышает давление компонента б в смесительной камере 8.

В днище, благодаря конусности мешалки и смесительной камеры 8 происходит выравнивание потока rqjijroBOго продукта (смеси), КОТОРЫЙ сливается через патрубок 15.

Использование предлагаемого изобретения позволяет за счет повышения эффективности смешивания улучшить качество получаемой композиции.

Формула изобретения

Смесительное устройство для получения пеноматериалов, содержащее корпус, приводную мешалку, выполненную в виде цилиндра с лопастями по наружной поверхности, со штоком и выполненной в верхней части цилиндра замкнутой полостью, соединенной посредством прорезей .в стенке цилиндра со смесительной камерой, образованной внутренней поверхностью корпуса и поверхностью мешалки, штуцеры для подачи компонентов, отличающееся тем, что, с целью повышения.качества смешения, шток выполнен с расположенным по его центральной оси отверстием и с радиальными отверстиями, посредством которых полость цилиндра сообщена со штуцером подачи одного компонента, а штуцер подачидругого компонента смонтирован на корпусе в зоне смесительной камеры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР f 362695., кл. В 29 О 27/00, опублик. 1970.

2.Патент США № 3774887,

кл. В 01 F 7/16, опублик. 1973 (прототип) . .

13

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2274548C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2018 |

|

RU2698892C1 |

| Автоматический смеситель дляВязКиХ МАТЕРиАлОВ | 1976 |

|

SU812330A1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| Сместитель для реакционноспособных вязких компонентов | 1979 |

|

SU861085A1 |

| Установка для очистки сточныхВОд | 1979 |

|

SU812745A1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| СПОСОБ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2033554C1 |

| ГИДРОКАВИТАЦИОННЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР СУСПЕНЗИИ | 1993 |

|

RU2085275C1 |

| Аппарат для проведения физико-химических процессов | 1990 |

|

SU1711962A1 |

Авторы

Даты

1981-02-23—Публикация

1978-12-26—Подача