(54) СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1993 |

|

RU2051096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2013 |

|

RU2534801C1 |

| Способ получения активированного угля | 1984 |

|

SU1279959A1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2609803C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| Способ получения угля из гидролизного лигнина | 1980 |

|

SU994548A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

t

Изобретение относится к химической технологии, в частности к спесо бам получения активных углей из органическбго углерод содержаще го сырья, и может, быть использовано пр проиеводстве дешевых осветляющих активных углей , пригодных для очистки сточных вод и извлечения 1|енных компонентов из растворов.

Известен рпособ получения активного угля из органического углеродсодвржащего сырья, например из гидролизного лигнина 1.

недостатком этого способа является сравнительно низкая интенсивнооть процесса и большие капитальные и эксплуатационные затраты, что связано со сложной технологией производства активного угля, включазоще раздельные стадии сушки, карбонизаЦ1:И и активации.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ производства активного угля, в котором тонкоизмельченный углеродсодержащий материал с влажностью менее 75% активируют в восходящем газовом Потоке при температуре не менее .в течение 1-5 с и при

подаче в зону питания окисляющего газа и водяного пара 2.

Недостатком йэвестног© способа является то, что выход активного угля при переработке тонкоизмельченного углеродсодержгащего сырья получается низким. Это происходит потому, что при тонком измельчении сырья в активном угле получается много

0 частиц микронного размера, которые трудно выводить из газового потока, та{с как КПД циклона снижается на 50%.

Цель изобретения - повышение вы5хода активного угля.

Поставленная цель достигается тем, что для производства активного У.ГЛЯ используют органический углеродсодержащий материал, который

0 измельчают до размера частиц 0,023,0 мм.

Дополнительно в качестве углеродсодержащего материала используют лигнин с влажностью 40-62% и парога5зовую активацию ведут в течение 5-10 с.

У сырья при измельчении образующиеся частицы имеют высокую парусность и, следовательно, низкие скорости питания. Это п озволяет в изестных способах активации материаа с размером частиц до 0,5 мм в осходящем потоке при тех же скоостях (до 2,5 м/с) обрабатывать астицы размером до 3,0 мм. Продолительность активации частиц 3,0 мм о сравнению с частицами О,5 мм возастает от 1-5 с до 5-10 с.

Активированный уголь, полученный при переработке сырья с размером частиц до 3,0 мм, имеет полифракциоиный состав с большим .содержанием крупных частиц, что позволяет.выделять его из газового потока циклонами при КПД 90%.

Технология способа производства активного угля из органического угЛеродсодержащего сырья состоит в следующем.

Органический углеррдсодержащий материал измельчают (режут на спецмашине) до крупности частиц меньше 3,0 мм и во влажном (менее 75%) виде подают в реакционную зону печи, где с помощью газообразных продуктов сжигания топлива в специальной топке при температуре выше и паров воды, образующихся при нагреве сырья (дополнительно пар подается только в случае, когда активируется материал с влажностью менее 40%), обеспечивается скорость транспортирования материала по всей печи и прогрев потока до 900-950 0 (при этом происходит, карбонизация и активация). За время пребывания материала в реакционной зоне в течение 5-10 с пары испаренной влаги и углекислый газ ды-. мовых газов взаимодействуют с ним и активируют его. На выходе из реакционной зоны паропылегазовый поток охлаждают и выделяют из него актиЪный уголь.

Пример. Отходы гидролизного производства, обычно пропускают через фильтр-пресс и получают осадок с влажностью 40-62%.

В.данном.-примере гидролизный лигнин, полученный-с влажностью 55%, режут до размера частиц менее 3,0 мм и получают следующий состав гидролизного лигнина:

Влажность,%55

Содержание летучих на горючую массу,%71

Зольность сухой массы,%1,9

Содержание фракции в сухом лигнине:

0.,02-0,2. мм, % 10 0,1-0,63 мм,% 35 0,63-3,0 мм,% 55 Насгыпная плотность общей пробы сухого лигнийа, г/дм 340

Резаную массу лигнина шнаковым питателем со скоростью 3,0 кг/ч подают в диспергатор стендовой установки, где с помощью дымовых газов с 800°С за время менее 1,0 с ее нагревают, разрыхляют, влагу испаряют и превращают в пар. Образующийся парогазовый поток в смеси с лигнином с температурой 120°С подают в реакционную зону печи активации. Здесь его смешивают с дымовыми газами, имеющими температуру около 1200°С, прогревают до 950°С карбонизуют и актнрируют в течение 5 с. При этом, в составе газообразного потока активирующие, агенты содержатся в дующем количестве, об.%: 22,0; СО 2 1,4. Скорость потока в реакторе постоянно поддерживают не ниже 2,5 м/с в максимальном сечении. На выходе из реактора поток охлаждают до 400-350°С, пропускают через -циклон и выделяют активный уголь. Газообразные продукты из циклона направляют на сжигание в котел-утилизатор.

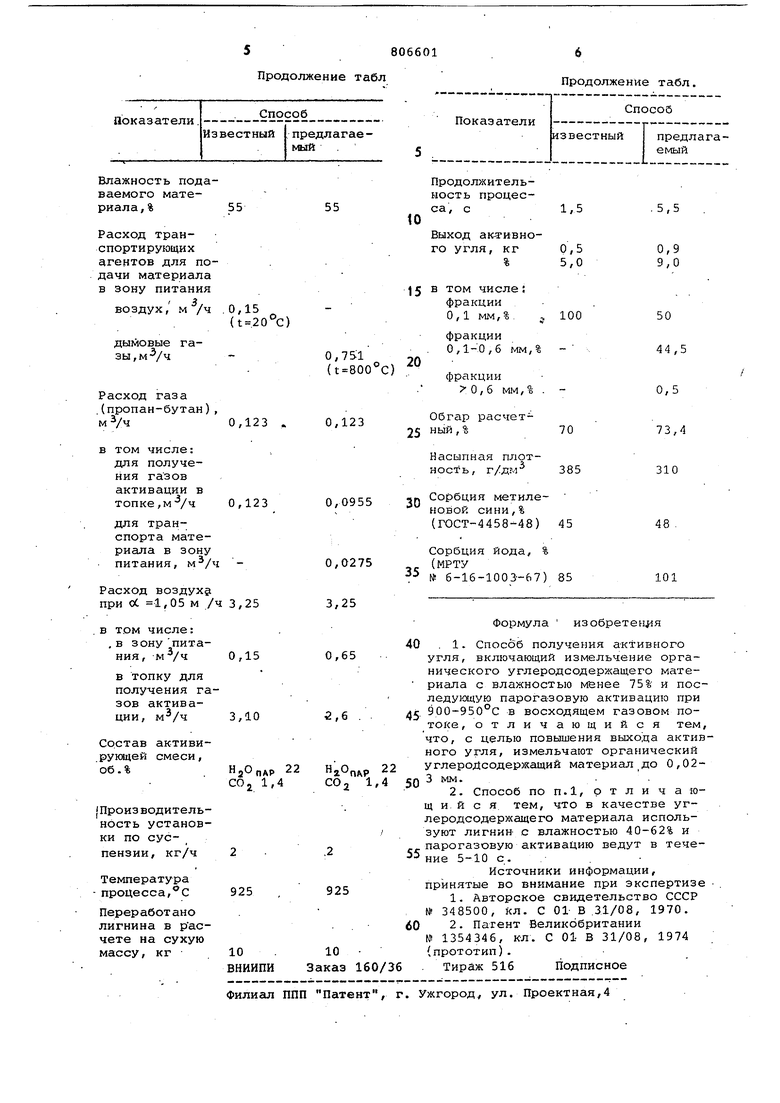

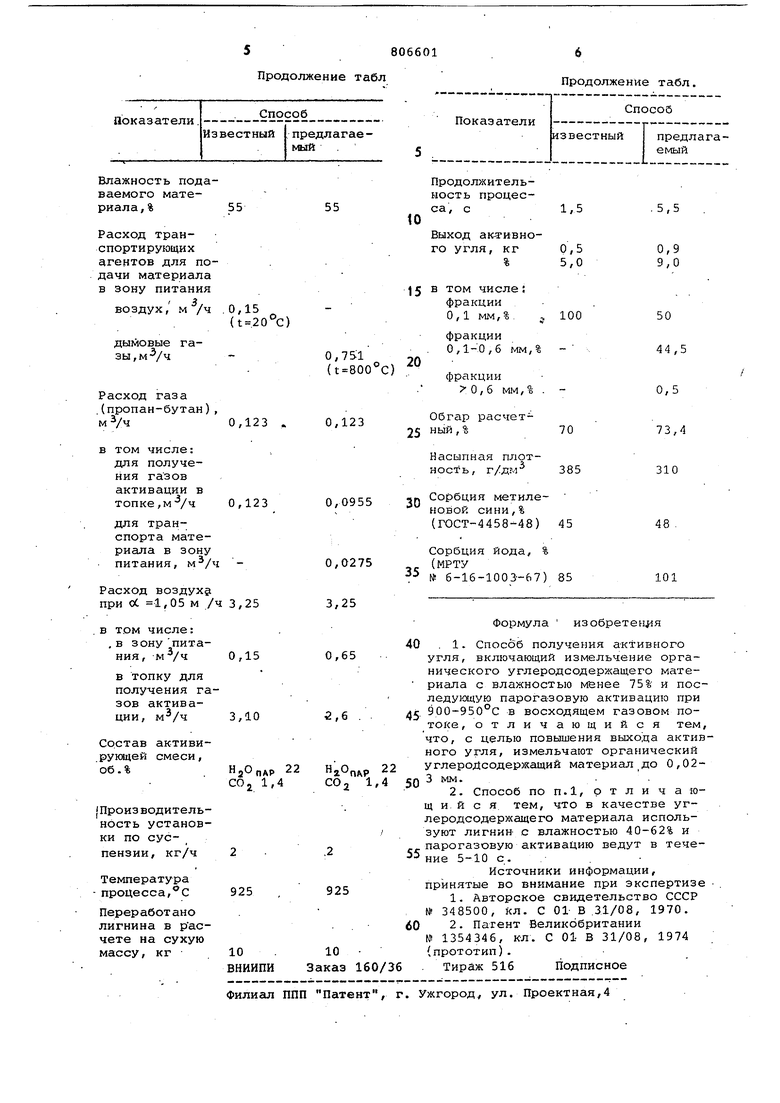

В таблице представлены режимные параметры и сопоставительная характеристика активного угля по предложенному и известному способам.

В результате получают пылевидный активный уголь полифракционного состава с удовлетворительными параметрами пористой структуры и адсорбционными свойствами.При применении предлагаемого способа для переработки органического углеродсодержащего сырья себестоимость производства активного угля снижается более чем на 25%. Это происходит вследствие уменьшения эксплуатационных затрат (повышается примерно вдвое, по сравнению с известным, выход активного угля при переработке одного и того же количества исходного сырья). Предложенный способ может быть использован для получения активного угля из коры древесины, древесных опилок, торфа и т.п. 5

Размер подаваемогоматериала, мм

0,1

0,2-3,0

в том числе:

фракции 0,02100

10 35 55 0,1 мм,%

фракции 0,10,63 мм,%

фракции 0,633,0 мм,%

5806601

Продолжение табл

Продолжение табл.

Авторы

Даты

1981-02-23—Публикация

1978-07-04—Подача