(54) СПОСОБ ТОРЦОВОГО СОЕДИНЕНИЯ ДИЭЛЕКТРИКА С МЕТАЛЛИЧЕСКОЙ ПЛАСТИНОЙ

Однако получаемое соединение имеет ниЗкую теплопроводность и не обеспечивает герметичность.

Наиболее близким по технической сущности к предлагаемому является способ торцового соединения диэлектрика с металлической пластиной, включающий размещение в зазоре между соединяемыми поверхностями пористой металлической прокладки и пропит ки последней легкоплавким припоем, т.те. введением пористой металлической прокладки, пропитанной припоем, искусственно увеличивают толщину паяного шва, а, следовательно, уменьшаю величину напряжений в соединении 3J Однако данный способ не позволяет получить качественные соединения диэлектрика с металлом, так как легко-плавкий металлический припой не смачивает диэлектрик.

Цель изобретения - повышение качества паяного соединения.

Поставленная цель достигается тем что в способе торцового соединэния диэлектрика с металлической пластиной, включающем размещение в зазоре между соединяемыми поверхностями пористой металлической прокладки и пропитку последней легкоплавким припоем, на диэлектрическую пластину предварительно наносят медь-хромовое покрытие, после чего отжигают в среде водорода при 700-900°С в -течение 5-15 мин.

Нанесение покрытия хром-медь обеспечивает хорошее смачивание диэлектрической пластины легкоплавким припоем. Отжиг при 700-900° С, то есть при температурах значительно превышающих температуру пайки (200-400 С), повышает адгезию покрытия хром-медь к диэлектрику, уменьшает химическую активность напыленного слоя меди, а следовательно, и эрозию медного слоя покрытия в жидком припое при прочих равных условиях. В результате этого возрастает качество паяных соединений диэлектрик-металл.

Пример 1. Проводят пайку подложек из керамики А-995 размером

24x30 мм и толщиной 1 мм с молибденовыми пластинами размером 24хЗОх х1 мм, покрытых слоем гальваническо никеля, в качестве пористой металлической прокладки и легкоплавкого припоя применяют соответственно никлевую прокладку толщиной 0,15 мм и пористостью 65% и прокладку толщиной 0,11-0,12 мм из припоя ПОС10 (10 вес.% олова, свинец - остальное

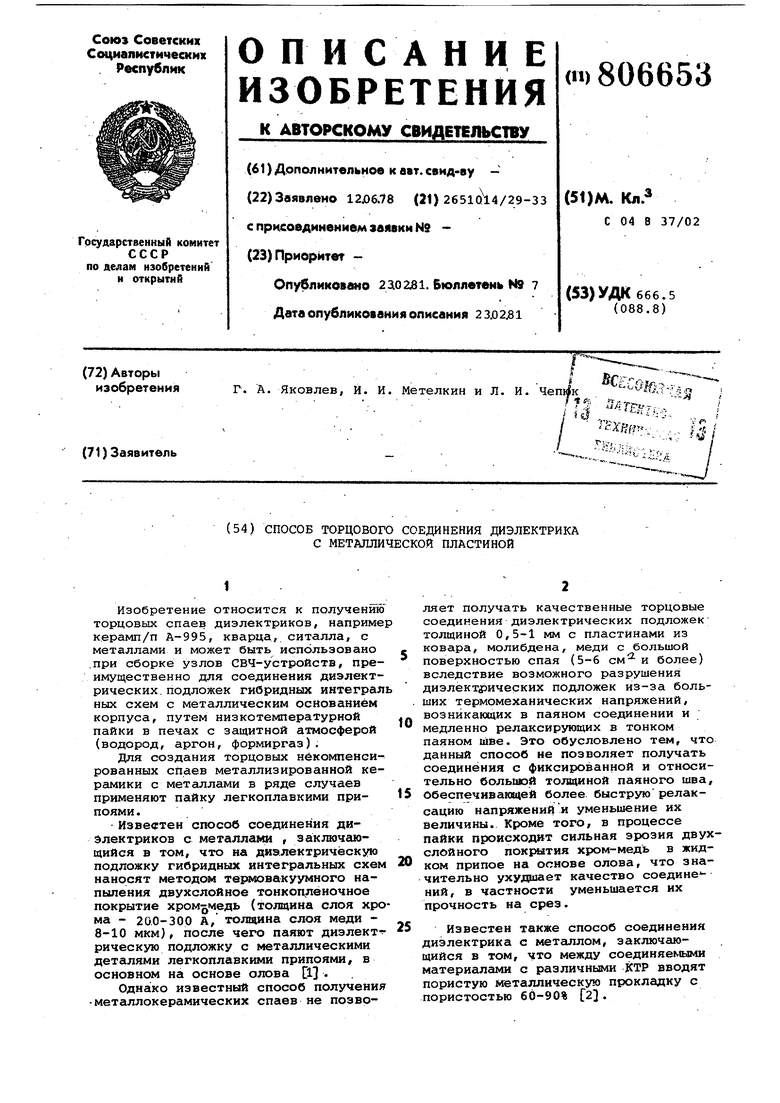

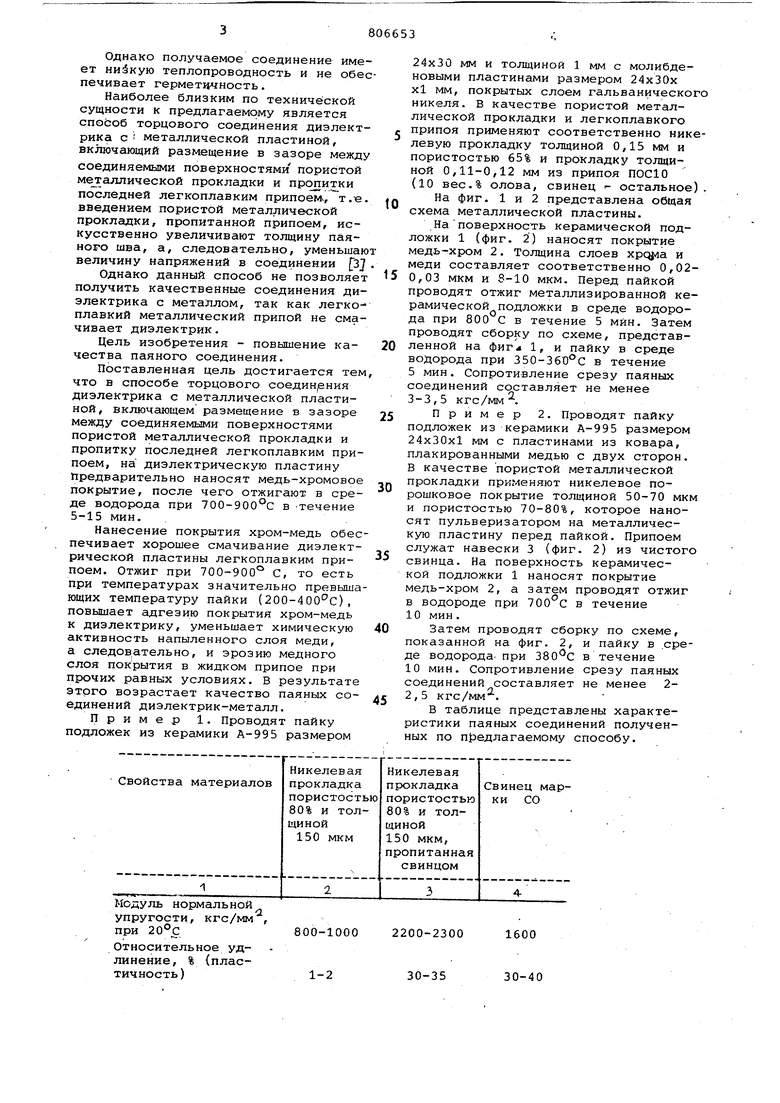

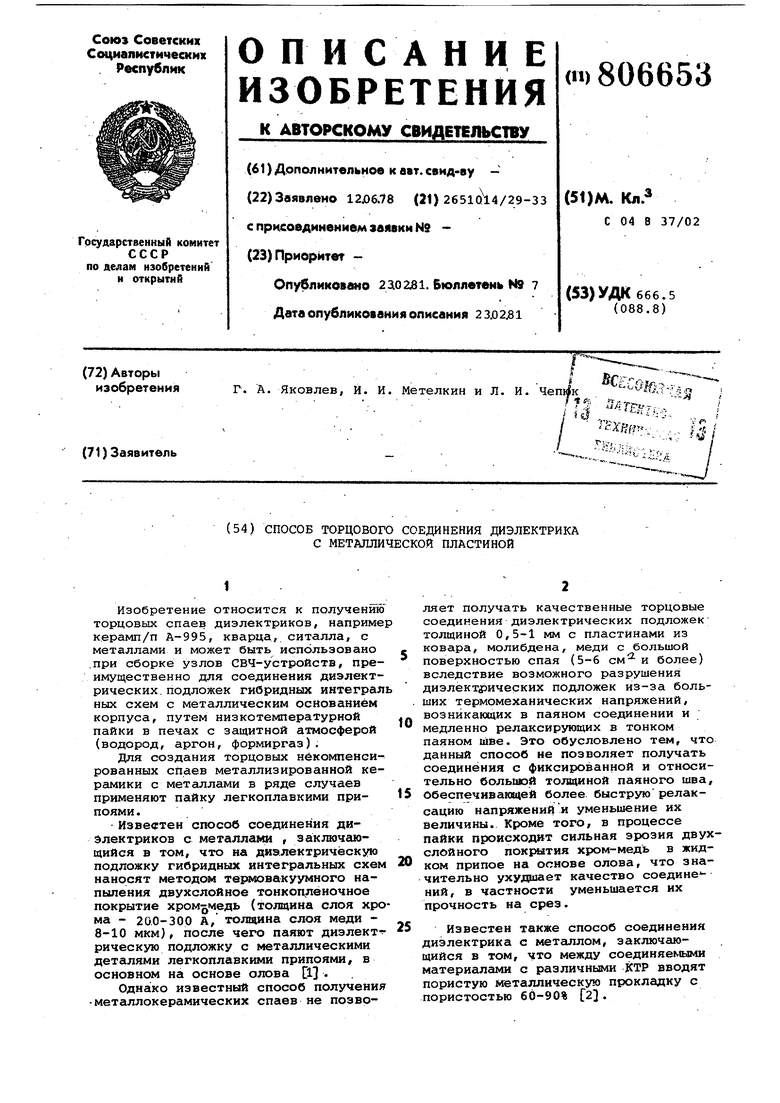

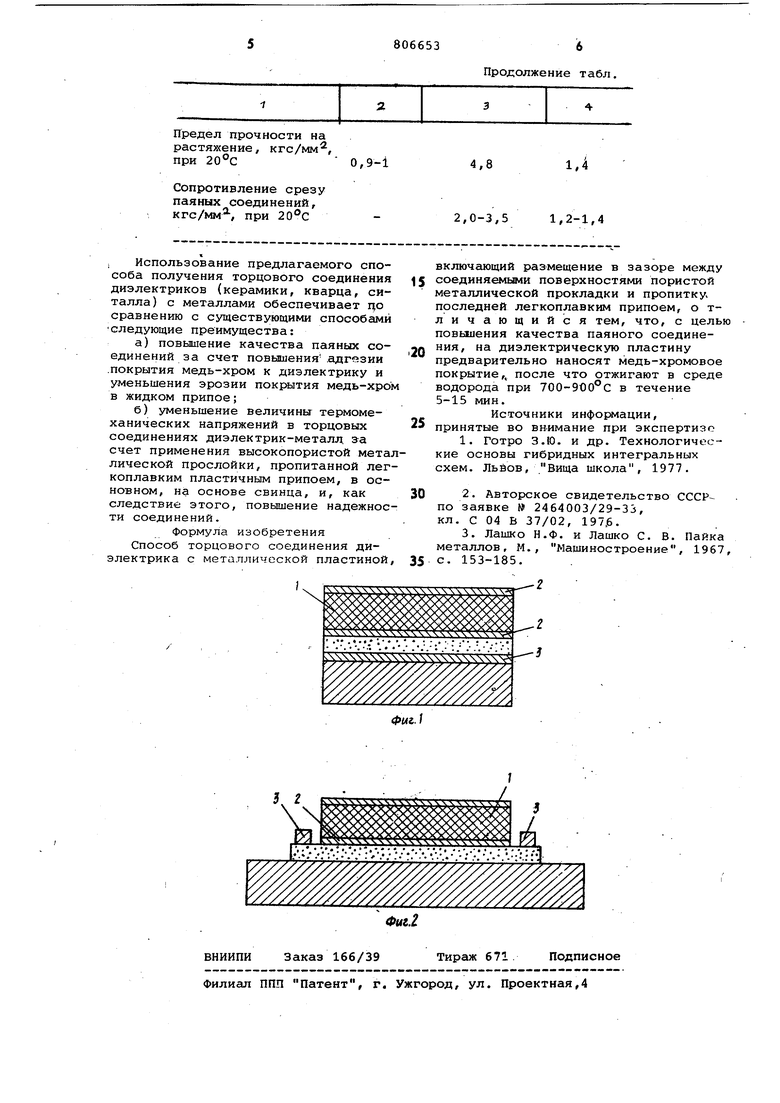

На фиг. 1 и 2 представлена общая схема металлической пластины.

Наповерхность керамической подложки 1 (фиг. 2) наносят покрытие медь-хром 2. Толщина слоев xpqj/ia и меди составляет соответственно 0,020,03 мкм и 8-10 мкм. Перед пайкой проводят отжиг металлизированной керамической подложки в среде водорода при 800 С в течение 5 мин. Затем проводят сборку по схеме, представленной на фиг 1, и пайку в среде водорода при 350-36D c в течение 5 мин. Сопротивление срезу паяных соединений составляет не менее 3-3,5 кгс/мм .

Пример 2. Проводят пайку подложек из керамики А-995 размером 24x30x1 мм с пластинами из ковара, плакированными медью с двух сторон. В качестве пористой металлической прокладки применяют никелевое порошковое покрытие толщиной 50-70 мк и пористостью 70-80%, которое наносят пульверизатором на металлическую пластину перед пайкой. Припоем служат навески 3 (фиг. 2) из чистог свинца. На поверхность керамической подложки 1 наносят покрытие медь-хром 2, а затем проводят отжиг в водороде при 700°С в течение 10 мин.

Затем проводят сборку по схеме, показанной на фиг. 2, и пайку в .среде водорода- при в течение 10 мин. Сопротивление срезу паяных соединений составляет не менее 22,5 кгс/мм.

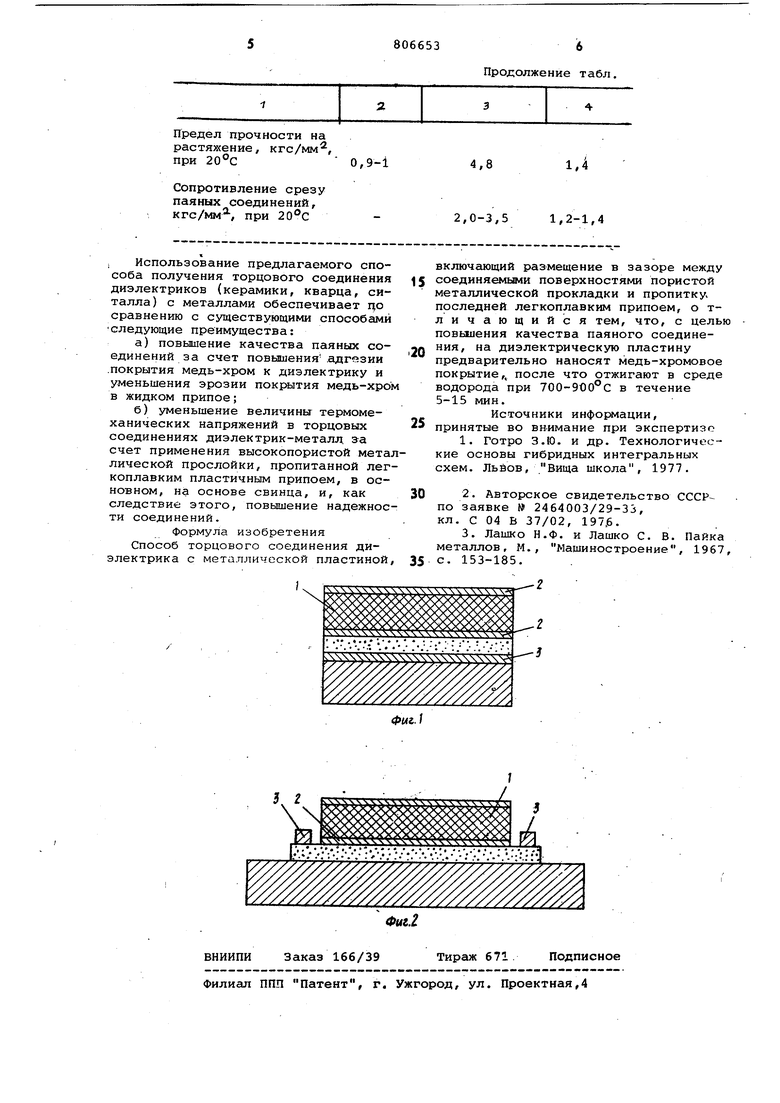

В таблице представлены характеристики паяных соединений полученных по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Способ пайки молибдена и его сплавов со сталями и жаропрочными сплавами | 1981 |

|

SU990450A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| СПОСОБ ПАЙКИ СЕТОК С ФОЛЬГОЙ | 1996 |

|

RU2096144C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ пайки | 1979 |

|

SU804269A1 |

| Способ пайки труднопаяемых материалов | 1975 |

|

SU579109A1 |

| Припой для низкотемпературной пайки и лужения | 1974 |

|

SU537775A1 |

800-1000 2200-2300 1600 1-2 30-35 30-40

Предел прочности на

растях ение, кгс/мм,

при 20°С

Сопротивление срезу паяных соединений, кгс/мм, при 20°С

, Использование предлагаемого способа получения торцового соединения диэлектриков (керамики, кварца, ситалла) с металлами обеспечивает цо сравнению с существующими способами следующие преимущества:

а)повышение качества паяных соединений за счет повышения .адгязии .покрытия медь-хром к диэлектрику и уменьшения эрозии покрытия медь-хром в жидком припое;

б)уменьшение величины термомеханических напряжений в торцовых соединениях диэлектрик-металл, аа счет применения высокопористой металлической прослойки, пропитанной легкоплавким пластичным припоем, в основном, на основе свинца, и, как следствие этого, повышение надежности соединений.

Формула изобретения Способ торцового соединения диэлектрика с металлической пластиной.

Продолжение табл.

1,4

4,8

2,0-3,5 1,2-1,4

включающий размещение в зазоре между 5 соединяемыми поверхностями пористой металлической прокладки и пропитку последней легкоплавким припоем, о тличающийся тем, что, с цель повыиения качества паяного соединения, на диэлектрическую пластину

20 предварительно наносят медь-хромовое покрытие,, после что отжигают в среде водорода при ТОО-ЭОО С в течение 5-15 мин.

Источники информации,

25 принятые во вн-имание при экспертизе

30 2. Авторское свидетельство СССРпо заявке 2464003/29-33,

кл. С 04 В 37/02, 197.6.

металлов, М., Машиностроение, 1967 35 с. 153-185.

Авторы

Даты

1981-02-23—Публикация

1978-06-12—Подача