1

Изобретение относится к абтоматизации производственных процессов и может быть использовано в производстве синтетических жирных кислот.

Известна система автоматического регулирования непрерывного процесса окислзния парафина qo жирных кислот, содержащая датчик расхода хладагента, датчик расхода воздуха в реактор, соединенный через регулятор расхода воздуха с клапаном на трубопроводе подачи воздуха в реактор, датчик расхода исходной смеси в реактор, соединенный через регулятор расхода исходной смеси с клапаном на трубопроводе подачи исходной смеси в реактор, термопары на контрольной к вышележащей тарелках, соединенные через соответствзтощие регуляторы температуры с клапанами на соответствуюших трубопроводах подачи хладагента в змеевики реактора l.

Однако известное устройство обладает пониженной надежностью из-оа необходимости использования специального

измерителя кислотного числа реакционной смеси в реакторе.

Целью изобретения является повышение надежности устройства.

Поставленная цель достигается тем, что известная система автоматического регулирования непрерывного процесса окисления парафина до жирных кислот, содержащая датчик расходахладагента, датчик расхода воздуха в реактор, соединенный через регулятор расхода воздуха с клапаном на трубопроводе подачи воздуха в реактор, датчик расхода исходной смеси в реактор, соединенный через регулятор расхода исходной смеси с клапаном на трубопроводе подачи исходной смеси в реактор, термопары на контрольной и вышележащей тарелках, соединенные через соответствующие регуляторы температуры с клапанами на соответствующих трубопроводах подачи хладагента в змеевики реактора, она дополнительно снабжена блоком определения тепловой нагрузки реактора регулятором соотношения, при

этом входы блока определения тепловой нагрузки реактора соединены с датчиком расхода исходной смеси в реактор, датчиком расхода хладагента, термопарами на трубопроводах подачи и выхода хладагента в зоне контрольной тарелки, а его выход - через регулятор соотношения соединен со входами регуляторов температуры.

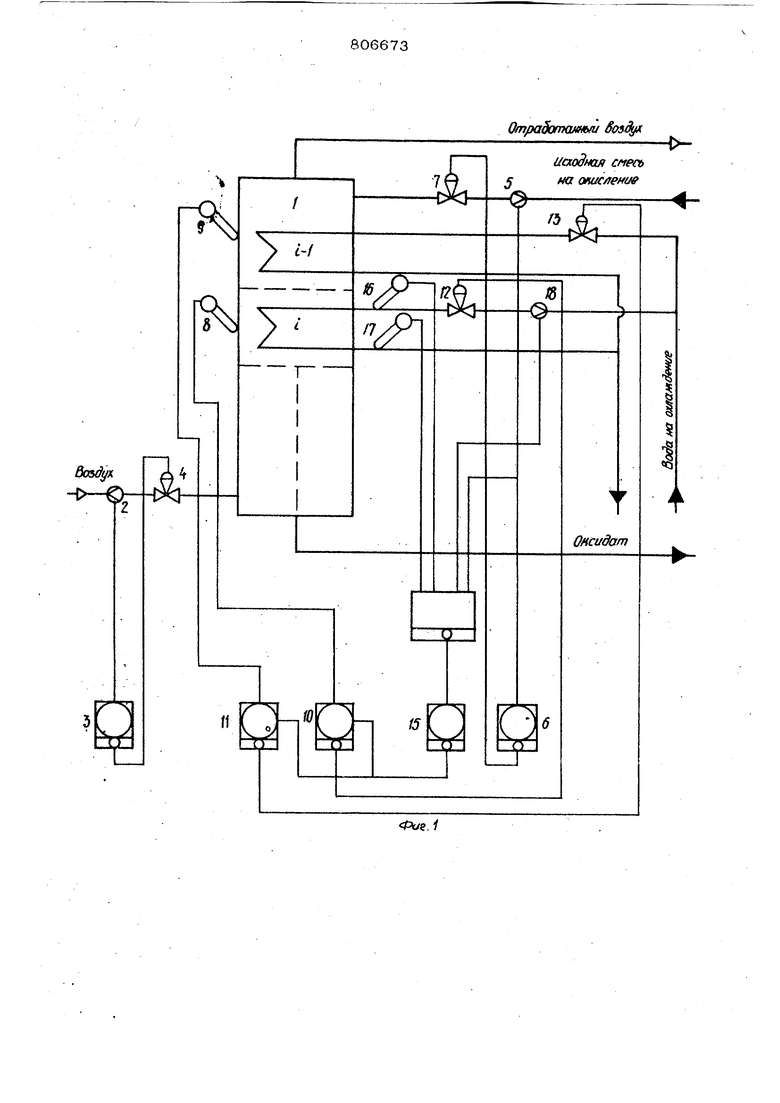

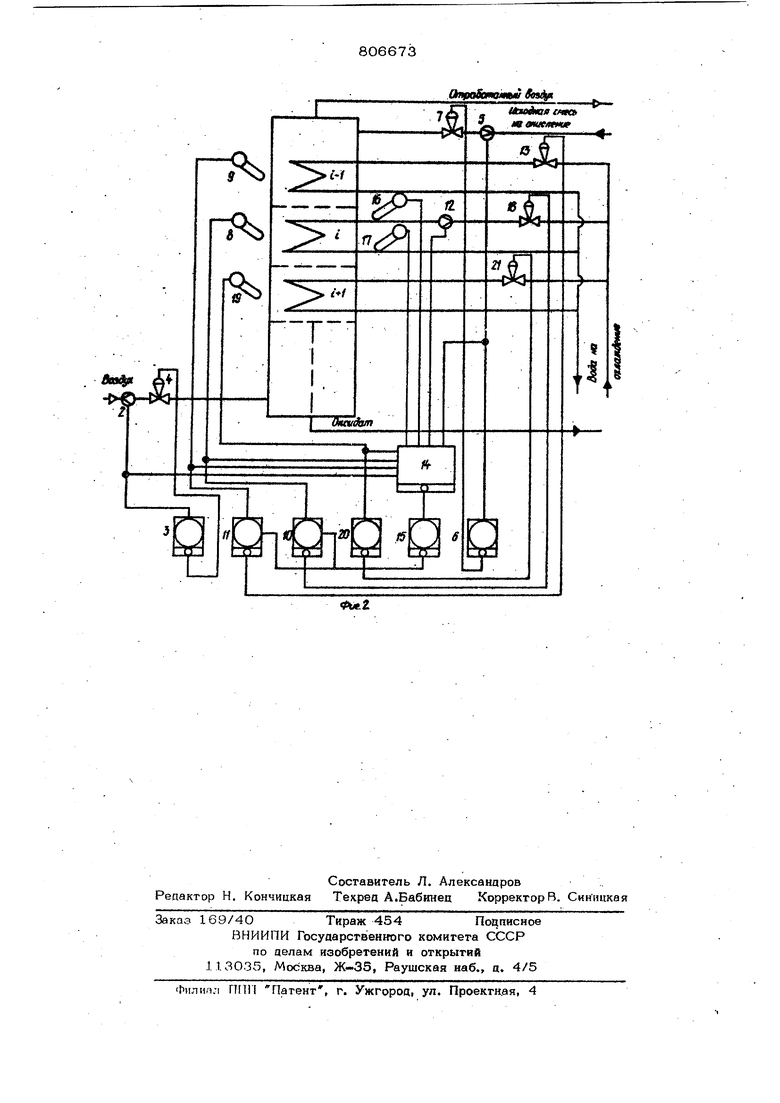

При регулировании реактора с неиэотермическим режимом работы система Может быть дополнительно снабжен-э термопарой на нижележащей от контрольной тарелки, соединенной через регулятор тем пературы с клапаном на трубопроводе подачи хладагента в соответствующий змеевик реактора, при этом со входом блока определения тепловой нагрузки реактора дополнительно могут быть соединены выходы датчика расхода воздуха в реактор и термопар на контрольной, вышележащей и нижележащей тарелках. Сущность изобретения поясняется прин ципиальными схемами автоматизации реак тора окисления для изотермического и не изотермического режимов работы. На фиг. 1 представлена схема для изотермического режима работы; на фиг. 2 - неизотермический режим работы реактора. Устройство работает следующим образом. В нижнюю часть реактора 1 подается воздух, расход которого замеряется датчиком 2 и с помощью регулятора 3 регулируется исполнительным механизмом 4. В верхнюю часть реактора 1 подается исходная смесь , расход которой замеряется датчиком 5 и с помощью регулятора 6 регулируется исполнительным ме,санизмом 7. Температура на i -ой тарелке (контрольной) и i -1 тарелке замеряется тер мопарами 8 и 9 и с помощьЙ) регуляторов 10 и 11 регулируются исполнительными механизмами 12 и 13. Регулирование температур осуществляется с коррекцией от блока 12 определения тепловой нагрузки реактора через регулятор соотношения 15. В блок J 4 определения тепловой нагрузки реактора подаются сигналы от тер мопар 10 и 17, датчиков расходов 5 и 18. Схема устройства для реализации неизотермического режима работы реактора включает те же элементы, что и схема устройства для изотермического режима работы и дополнительно следующие :1Л(Молты: темперлтуп.: нп i + 1-ой та-

релке реактора 1 замеряется то|)М()П)рой 19 и-с помощью регулятора 20 регулируется исполнительным меканиэмом 21 с корре ией от блока 14 определения тепловой нагрузки реактора через регулятор соотношения 15.

В блок определения тепловой нагрузки реактора 14 дополнительно подаются сигналы от термопар 9, 8, 19 и датчика 2.

При реализации изотермического режима работы устройство работает следующим образом.

В верхнюю часть реактора 1 непрерывно подают исходную смесь, а в нижнюю воздух. В результате реакции окисления образуется оксиаат, который отводится с низа реактора 1, а отработанный воздух отводится с верха реактора 1. Сигнал от датчика 2 расхода воздуха подается на регулятор 3 расхода воздуха, выходной сигнал которого воздействует на исполнительный механизм 4, который регулирует расход воздуха в реактор 1. Сигнал от датчика 5 расхода подается на регулятор 6 расхода, выходной сигнал которого воздействует на исполнительный механизм 7, который регулирует расход исходной смеси в реактор 1. Сигнал от термопары 8 на контрольной тарелке поступает на регулятор 9, куда подается сигнал от регулятора соотношения 17, на вход которого подается сигнал от блока 14 определения тепловой нагрузки реактора. Выходной сигнал регу- лятора 10 воздействует на исполнительный механизм 1О, который регулирует расход воды в змеевик охлаждения, расположенный в реакционной зоне контрольной тарелки, х На вход блока 14 определения тепловой нагрузки реактора подаются сигналы от термопар 16 и 17, установленных на трубопроводах подачи и выходе воды охлаждающего змеевика в зоно контрольной тарелки, а также сигналы от датчиков расхода 5 и 18 исходной смеси в реактор 1 и воды в контур водяного охлаждения в зоне контрольной тарелки. Выходной сигнал блока 14 определения тепловой нагрузки реактора пропорционален количеству тепла, снимаемого охлаждающим змеевиком, на единицу подаваемой исходной смеси на окисление. Последнее равно количеству Teiivia, выае- ЛЯЮЩ9ГОСЯ в результате реакции окисления. При реализации неизоте 1мнмр(-кого жима работы рпактор; 1 y(rr|) нботает аналогично устройству цля реали зации изотермического режима, включая следующее аополнение. Сигнал от датчика температуры 19 поступает на регулятор 2О, выходной си нал которого воздействует на исполнител ный меканиам 21, который регулирует расход воды в змеевик охлаждения на тарелке, расположенной ниже контрольной. В блоке 14 определения тепловой нагрузки реактора в этом случае опреде ляют тепловую нагрузку реактора 1 с учетом сигналов от датчика 2 и термопар 8, 9 и 10. Формула изобретения 1. Система автоматического регулирования непрерывного процесса окислени парафина до жирных кислот, содержащая датчик расхода хладагента, датчик расхода воздуха в реактор, соединенный через регулятор расхода воздуха с клапаном на трубопроводе подачи воздуха в реактор, датчик расхода исходной смеси в реактор, соединенный через регулятор расхода исходной смеси .с клапаном на трубопроводе подачи исходной смеси в реактор, термопары на контрольной и вышележащей тарелках, соединенныечерез соответствующие регуляторы темпер туры с клапанами на соответствующих . трубопроводах подачи хладагента в змеевики реактора, отличающаяся тем, что, с целью повышения надежности устройства, она снабжена блоком определения тепловой нагрузки реактора и регулятором соотношения, при этом входы блока определения тепловой нагрузки реактора соединены с датчиком расхода исходной смеси в реактор датчиком расхода хладагента, термопарами на трубопроводах . подачи и выхода хладагента в зоне контрольной тарелки, а его выход - через регулятор соотношения соединен со входами регуляторов температуры. 2. Система по п. 1, отличающаяся тем, что при регулировании реактора с неизотермическим режимом работы, она дополнительно снабжена термопарой на нижележащей от контрольной тарелки, соединенной через регулятор температуры с клапаном на трубопроводе подачи хладагента в соответствующий змеевик реактора, при этом со входом блока определения тепловой нагрузки реактора дополнительно соединены выходы датчика расхода воздуха в реактор и термопар на контрольной, вышележащей и нижележащей тарелках. Источники информации, принятые во внимание при экспертизе 1. Аиторское свидетельство СССР по зпявке .V: 24 2О546/2 3-04, кл. q 05 D 27/00, 1976.

OmpadomojwMJ 8o9

исходная спесь на опасдеми

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления потенциально опасным химико-технологическим процессом | 1988 |

|

SU1660726A1 |

| Способ управления процессом гидроформилирования пропилена | 1989 |

|

SU1775390A1 |

| Способ автоматического регулирования процесса окисления парафина | 1976 |

|

SU698973A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ В ИЗОТЕРМИЧЕСКОМ РЕЖИМЕ В ГАЗОЖИДКОФАЗНОМ ПОЛУНЕПРЕРЫВНОМ РЕАКТОРЕ СМЕШЕНИЯ | 2018 |

|

RU2682173C1 |

| САМОНАСТРАИВАЮЩЕЕСЯ РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ КЛАПАНА РЕГУЛИРОВАНИЯ РАСХОДА, СИСТЕМА ТЕРМОСТАТИРОВАНИЯ И РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО С НИМИ, А ТАКЖЕ СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2018 |

|

RU2735734C1 |

| Способ автоматического управления блоком периодически работающих аппаратов | 1983 |

|

SU1142134A1 |

| Способ автоматического управления процесса метилирования | 1980 |

|

SU956473A1 |

| Способ автоматического управления температурным режимом технологического процесса в реакторе смешения | 1990 |

|

SU1736600A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РЕАКТОРА ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА | 1999 |

|

RU2157278C1 |

Авторы

Даты

1981-02-23—Публикация

1978-09-27—Подача