Заявляемое изобретение относится к области химии высокомолекулярных соединений, конкретно к способам проведения каталитических экзотермических реакций полимеризации в полунепрерывных реакторах смешения с рубашкой, например к процессу получения сверхвысокомолекулярного полиэтилена (СВМПЭ) для высокопрочных пленок и волокон, и имеет целью обеспечение изотермического режима на всем протяжении процесса, начиная от загрузки катализатора.

Уровень техники

Процессы полимеризации в реакторах смешения, например при получении полиэтилена низкого давления или поливинилхлорида, необходимо проводить при стационарных температурах, т.е. в изотермическом режиме. При несоблюдении изотермических условий не воспроизводятся такие показатели полимеров, как средняя молекулярная масса, молекулярно-массовое распределение, а при исследовании процессов в лабораторных масштабах не представляется возможным получить достоверную информацию о кинетике реакции, плотностных и размерных (в т.ч. наноразмерных) характеристиках получаемого полимерного продукта, которые определяют возможность твердофазной переработки получаемых реакторных порошков СВМПЭ в волоконные и пленочные изделия с высокими прочностными и модульными характеристиками.

При управлении температурным режимом процесса полимеризации выделяют две стадии процесса - пусковой и рабочий режимы. В пусковом режиме реактор разогревают до температуры рабочего режима. В рабочем режиме для стабилизации температуры, применяют в лабораторных условиях жидкостные ультратермостаты, а в опытных или промышленных условиях - одноконтурные или каскадные схемы автоматического регулирования с линейными или нелинейными регуляторами, работающими по отклонению температуры в реакторе от заданного значения, изменяя расход хладагента через рубашку реактора, например в работе К.Г. Лопатина [Лопатин К.Г. Дис. канд. техн. наук «Разработка и исследование системы автоматического управления периодическим реактором радикальной полимеризации метилметакрилата с нечеткими регуляторами». М., РХТУ им. Д.И. Менделеева, 2016, с. 106]. Благодаря применению этих схем добиваются требуемой точности стабилизации температуры в рабочем режиме. Чаще всего эти же схемы используются и для вывода процесса на рабочий режим на стадии его пуска. Однако использование схем с линейными регуляторами на стадии пуска имеет следующие недостатки:

- при загрузке катализатора до разогрева или на участке разогрева реактора вывод реактора на режим по определению происходит в неизотермическом режиме, причем, желая избежать превышения температурой заданного значения, процесс вывода температуры на заданное значение затягивают во времени;

- при загрузке катализатора после достижения реакционной массой температуры рабочего режима и начавшегося тепловыделения происходит превышение температурой заданного значения, поскольку охлаждение требуемой интенсивности наступает с опозданием, и процесс идет в неизотермическом режиме до тех пор, пока регулятор не вернет температуру к заданному значению в рабочем режиме.

Приведенные недостатки усиливаются в процессах с повышением скорости и понижением температуры реакции, поскольку возрастают трудности теплосъема.

Для пускового режима применяются также логические схемы релейного управления, например оптимальные по быстродействию [Тюльманков В.П. Дис. канд. техн. наук «Разработка и исследование системы управления реакторами полимеризации винилхлорида». Л., ЛТИ им. Ленсовета, 1978, с. 70]. Однако эти схемы, сокращая время пребывания реакционной массы в неизотермических условиях, лишь частично решают задачу, в основное же время пуска реактора процесс по-прежнему идет при переменной (увеличивающейся) температуре.

Наиболее близким к предложенному решению является изобретение по патенту РФ №2552636. В соответствии с запатентованным способом процесс получения СВМПЭ осуществляют в реакторе с объемом реакционной смеси 0,05 л введением в растворитель сокатализатора и катализатора при нагреве реактора. При достижении режимной температуры 30°С загружают катализатор и начинают подачу этилена, тем самым начинают реакцию полимеризации и одновременно снимают выделяемое тепло. Перечисленные недостатки аналогов минимизированы в способе-прототипе благодаря малому объему реакционной смеси в лабораторном реакторе, но при увеличении объема реактора становятся настолько существенными, что не удается обеспечить изотермический режим.

При попытке воспроизвести этот процесс в реакторе объемом 1,5 л с использованием водяного термостата для регулирования температуры реакционной массы ее перегрев в максимальной точке достигает уже 22°С (фиг. 1) и со снижением продолжается все время процесса. Не будет являться и искомым решением цели изобретения применение известной одноконтурной или каскадной схемы регулирования температуры реакционной массы изменением расхода подаваемого в рубашку хладагента. Применение линейного П-регулятора с электроклапаном на линии подачи хладагента +4°С в рубашку реактора позволяет лишь уменьшить перегрев реактора до 7°С со снижением в течение 4-х минут, что составляет 26% всего времени полимеризации. То есть одноконтурная схема с линейным регулятором не позволяет добиться требуемой точности поддержания изотермического режима в реакторе на всей продолжительности процесса, начиная от загрузки катализатора.

Раскрытие изобретения

Задачей заявляемого изобретения является создание способа проведения каталитических экзотермических реакций полимеризации в полунепрерывных реакторах смешения с рубашкой, который способен обеспечить изотермический режим на всем протяжении процесса, начиная с момента загрузки катализатора.

Эта задача решается заявляемым изобретением - способом проведения каталитической экзотермической реакции полимеризации в изотермическом режиме в газожидкостном полунепрерывном реакторе смешения.

Заявляемый способ характеризуется следующей совокупностью существенных признаков:

1. Способ проведения каталитической экзотермической реакции полимеризации в изотермическом режиме в газо-жидкостном полунепрерывном реакторе смешения с рубашкой и автоматическим регулированием температуры изменением расхода теплоносителя и хладагента по отклонению температуры в реакторе от заданной, отличающийся тем, что на стадии пуска при перемешивании реакционной массы до загрузки катализатора рубашку и реактор перегревают относительно заданного температурного режима процесса полимеризации настолько, чтобы при последующем охлаждении благодаря остановленной мешалке и снижению коэффициента теплопередачи через стенку реактора рубашка охладилась бы до температуры, близкой к температуре хладагента быстрее, чем температура в реакторе снизится до заданной в режиме полимеризации, при остановленной мешалке охлаждают реактор хладагентом через рубашку вплоть до снижения температуры в реакторе до значения, заданного для режима термостатирования, затем включают мешалку и загружают катализатор при режимной температуре в реакторе и температуре в рубашке, близкой к температуре хладагента, на рабочей стадии осуществляют переход на автоматическое регулирование температуры реакционной массы.

Таким образом, заявляется способ, в соответствии с которым при перемешивании реакционной массы производится ее разогрев теплоносителем выше заданной режимной температуры, далее при остановленной мешалке хладагентом производится быстрое охлаждение рубашки до температуры хладагента и замедленное, благодаря сниженному коэффициенту теплопередачи, - реактора до режимной температуры, после чего включается мешалка, загружается катализатор и включается автоматический регулятор стабилизации заданной температуры в реакторе. В результате, при загрузке катализатора температура в рубашке приближена к температуре хладагента, т.е. максимально компенсирует тепловыделение начавшейся реакции. Реакционная масса не перегревается, температура в реакторе остается постоянной, процесс является полностью изотермическим от начала и до конца реакции.

Совокупность существенных признаков заявляемого способа обеспечивает получение технического результата - создание и поддержание изотермического режима в газожидкостном реакторе с перемешиванием на всем протяжении реакции полимеризации, начиная с момента загрузки катализатора, что, в свою очередь, приводит к повышению качества и воспроизводимости свойств целевого полимера. Цель изобретения достигается благодаря тому, что в момент загрузки катализатора температура в рубашке находится на значении, компенсирующем возникающее сразу после загрузки катализатора тепловыделение экзотермической реакции.

Заявляемый способ отличается от известного способа-прототипа условиями регулирования температуры в реакторе, конкретно тем, что благодаря предварительному перегреву реактора и последующему охлаждению до режимной температуры при остановленной мешалке, при загрузке катализатора и начале тепловыделения температура в рубашке реактора уже близка к температуре хладагента и полностью компенсирует начавшееся тепловыделение реакции.

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на его новизну.

Только совокупность существенных признаков заявляемого способа позволяет достичь указанного технического результата. Совершенно неожиданным оказался факт, что совокупность используемых в заявляемом способе приемов и операций по регулированию температуры приведет в конечном итоге к стабильному поддержанию изотермического режима в реакторе на протяжении всей полимеризации. До сих пор, как указано в описании аналогов, это не удавалось, что позволяет утверждать о соответствии заявляемого способа условию охраноспособности «изобретательский уровень» («неочевидность»).

Графические материалы:

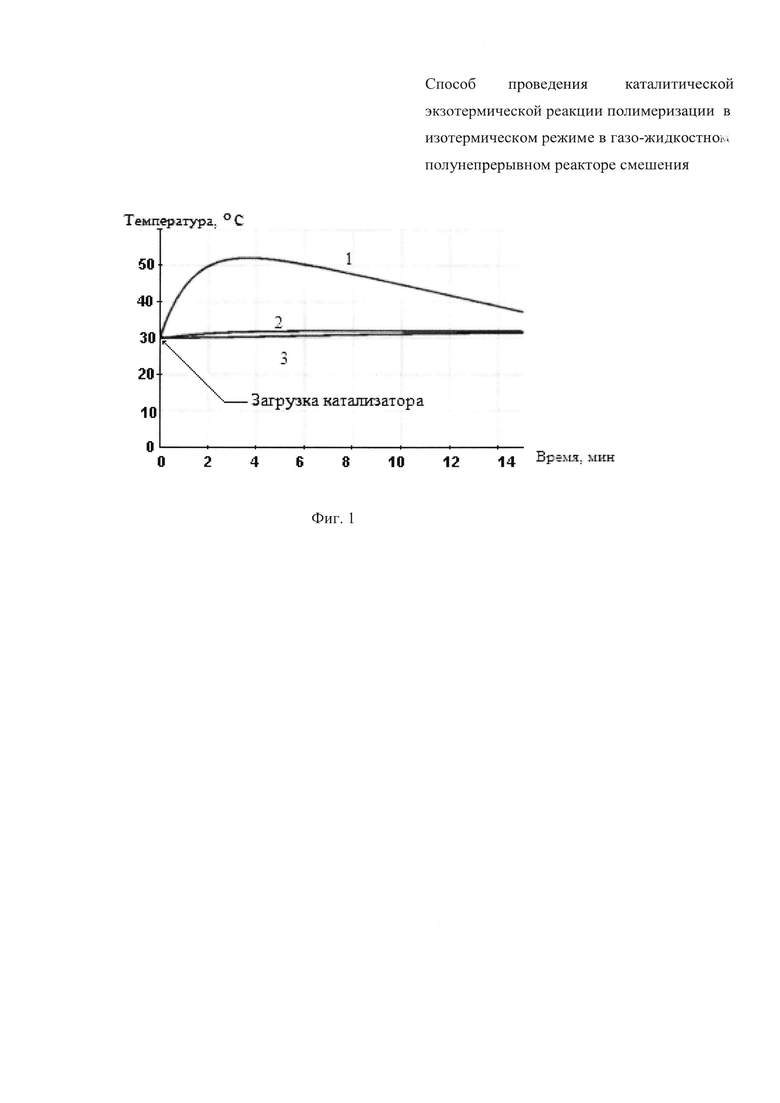

Фиг. 1. Изменение температуры реакционной массы и рубашки реактора после загрузки катализатора при стабилизации температуры в рубашке термостатом. 1 - температура реакционной массы, 2 - температура в рубашке, 3 - температура термостата.

Фиг. 2. Изменение температуры реакционной массы, рубашки реактора и расхода хладагента после загрузки катализатора при стабилизации температуры в реакторе с помощью линейного П-регулятора. 1 - температура реакционной массы, 2 - температура в рубашке, 4 - расход хладагента.

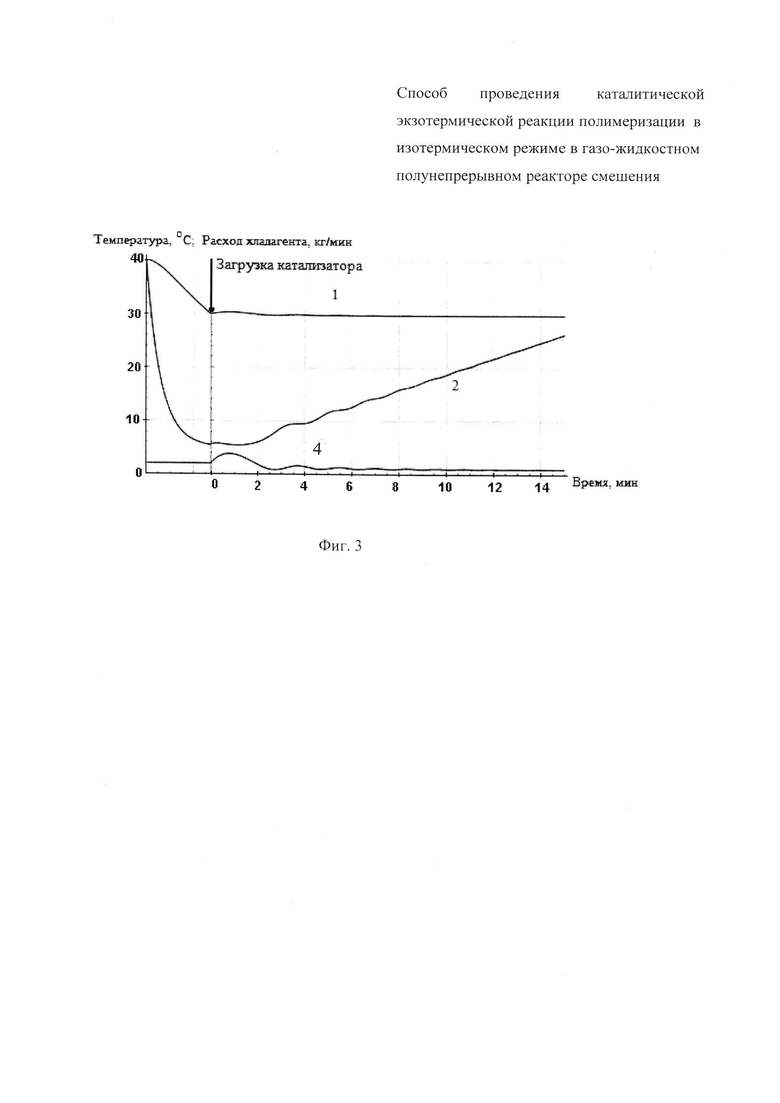

Фиг. 3. Изменение температуры реакционной массы, рубашки реактора и расхода хладагента до и после загрузки катализатора при стабилизации температуры согласно заявляемому изобретению. 1 - температура реакционной массы, 2 - температура в рубашке, 4 - расход хладагента.

Для подтверждения соответствия заявляемого изобретения требованию «промышленная применимость» приводим примеры конкретной реализации.

Для сравнительной оценки эффективности предлагаемого способа были выполнены расчеты и проведены эксперименты по регулированию температуры реакционной массы тремя различными способами:

- с помощью водяного термостата (пример 1),

- с помощью одноконтурной схемы с П-регулятором и захоложенной водой в качестве хладагента (пример 2),

- заявляемым способом (пример 3).

Состав оборудования установки (средства контроля и регулирования) для проведения процесса на реакторе объемом 1,5 л: измерение температуры производится с помощью термопар ХК и потенциометра КСП4. Скорость вращения мешалки измеряется с помощью тахогенератора и поддерживается постоянной при изменении нагрузки на валу мешалки нестандартным устройством автоматически. Рабочее давление этилена в реакторе автоматически регулируется с использованием электроконтактного манометра ДА2010ф КС с усилителем мощности и электроклапана. Регулирование температуры может производиться либо жидкостным термостатом, либо схемой автоматического регулирования, включающей измерительный преобразователь НПСИ-ТП, контроллер Ремиконт Р130 и электро- клапан на линии подачи хладагента. В качестве хладагента используется вода, охлажденная до +4°С с помощью криостата DC50 фирмы Haake.

Рецептура и заданные технологические параметры:

Катализатор на основе постметаллоценовых титан-галоидных комплексов (патент РФ №2459835), (концентрация 4,0±0,4⋅10-5 моль/л).

Мономер: этилен.

Растворитель: толуол.

Сокатализатор: метилалюминоксан (ММАО-12) - 7%-ный раствор в толуоле.

Мольное соотношение Al:Ti=1000:1.

Рабочее давление этилена 0,1-0,3 МПа. Число оборотов мешалки - 350-800 об/мин.

Температура полимеризации (10-30)°С±1°С. Коэффициент заполнения реактора растворителем - 0,7.

Продолжительность полимеризации - 15 мин.

Пример 1.

Заданная (30°С) температура реакционной массы регулируется водяным термостатом через подачу теплоносителя в рубашку реактора. Скорость тепловыделения Q'(t), максимальная после загрузки катализатора и определенная по падению давления этилена в расходной емкости, линейно уменьшается до конца процесса (Q'(t)=26-1,5 t [ккал/мин]).

При попытке воспроизвести этот процесс в реакторе объемом 1,5 литра с использованием водяного термостата для регулирования температуры реакционной массы ее перегрев на третьей минуте достигает 22°С, снижаясь до 7°С в конце процесса (фиг. 1).

Пример 2.

Более точного термостатирования реакционной массы можно добиться только с использованием хладагента с температурой +4°С, одновременно заменив водяной термостат на автоматический регулятор температуры реакционной массы изменением расхода хладагента в рубашку. Скорость тепловыделения от времени при рецептуре опыта описывается уравнением Q'(t)=26-1,5 t [ккал/мин]. Заданная (30°С) температура реакционной массы поддерживается контроллером Ремиконт Р-130 с помощью электроклапана изменением расхода хладагента с температурой +4°С в рубашку реактора. Но и в этом случае (фиг. 2) перегрев реакционной массы в максимальной точке достигает 7°С и продолжается, постепенно снижаясь, в течение 4-х минут, что занимает значительную часть (26%) всего времени полимеризации.

Пример 3.

В соответствии с изобретением термостатирование реактора осуществляют комбинированным способом в следующей последовательности действий.

1. В реактор с растворителем при работающей на 350 об/мин мешалке при 30°С загружают расчетный объем раствора метилалюмоксана (МАО) и разогревают реакционную массу до 40°С подачей теплоносителя в рубашку из термостата. Температура в рубашке с хорошей теплоизоляцией также достигнет значения около 40°С.

2. Далее перекрывают подачу теплоносителя в рубашку, открывают подачу хладагента с температурой +4°С из криостата и останавливают мешалку, тем самым уменьшая поверхность теплообмена и коэффициент теплопередачи через стенку реактора. В результате быстро охлаждается рубашка и замедленно - реакционная масса. Таким образом, к моменту загрузки катализатора, когда температура реакционной массы приблизится к 30°С, рубашка уже захоложена до 4,5-5,5°С.

3. При достижении в реакторе рабочей температуры включают мешалку и при небольшом избыточном давлении аргона загружают расчетную навеску катализатора. После этого проводят 3-х кратную продувку реактора этиленом до давления 0,1 МПа с целью удаления из реактора аргоновой подушки и аргона, растворенного в толуоле, поднимают рабочее давление этилена до 0,3 МПа, включают рабочий режим перемешивания (350-800 об/мин) и сразу переходят на автоматическое регулирование (включают регулятор температуры в реакторе). Процесс полимеризации этилена проводят в течение 15 мин при 30°С при постоянном давлении этилена 0,3 МПа.

Зависимости изменения температуры реакционной массы, рубашки и расхода хладагента в реакторе объемом 1,5 л приведены на фиг. 3. Аппроксимация зависимостискорости тепловыделения от времени при рецептуре опыта описывается уравнением Q'(t)=26-1,5 t [ккал/мин].

Предложенный способ обеспечивает изотермический режим в реакторе в течение всего процесса собственно полимеризации с точностью +/-0,2°С, начиная от загрузки катализатора, и, как результат, позволяет увеличить выход кондиционного полимера и получить уточненные, независимые от изменения температуры, данные по кинетике процесса на начальном участке процесса, например в реакторе получения реакторного порошка СВМПЭ объемом 1,5 л с удельной тепловой нагрузкой 6494 ккал/час м2.

Реализация заявляемого изобретения не исчерпывается приведенными

примерами.

Результаты, приведенные в примерах, показывают, что предлагаемая технология реализует проведение каталитических экзотермических реакций полимеризации в полунепрерывных реакторах смешения, обеспечивающее изотермический режим на всем протяжении процесса, начиная от загрузки катализатора.

В основу расчета экономической эффективности предложенного способа может быть, например, положен показатель выхода фракции растворного порошка СВМПЭ с требуемыми показателями, такими, как средняя молекулярная масса, молекулярно-массовое распределение, насыпной вес, степень кристалличности, которые зависят от точности поддержания изотермического режима на протяжении всего процесса полимеризации этилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОЙ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2018 |

|

RU2683105C1 |

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

| Устройство автоматического управления экзотермическим процессом в реакторе полунепрерывного действия | 1990 |

|

SU1804903A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294556C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2754804C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2679221C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2669791C1 |

Изобретение относится к области химии высокомолекулярных соединений. Описан способ проведения каталитической экзотермической реакции полимеризации в изотермическом режиме в газожидкостном полунепрерывном реакторе смешения с рубашкой и автоматическим регулированием температуры, изменением расхода теплоносителя и хладагента по отклонению температуры в реакторе от заданной. На стадии пуска при перемешивании реакционной массы до загрузки катализатора рубашку и реактор перегревают относительно заданного температурного режима процесса полимеризации. Затем мешалку останавливают и реактор охлаждают хладагентом через рубашку до снижения температуры в реакторе до значения, заданного для режима термостатирования. После чего включают мешалку и загружают катализатор при режимной температуре в реакторе и температуре в рубашке, близкой к температуре хладагента. На рабочей стадии осуществляют переход на автоматическое регулирование температуры реакционной массы. Реализация способа обеспечивает изотермический режим на всем протяжении процесса, начиная от загрузки катализатора, что приводит к повышению качества целевого полимера. 3 ил., 3 пр.

Способ проведения каталитической экзотермической реакции полимеризации в изотермическом режиме в газожидкостном полунепрерывном реакторе смешения с рубашкой и автоматическим регулированием температуры изменением расхода теплоносителя и хладагента по отклонению температуры в реакторе от заданной, отличающийся тем, что на стадии пуска при перемешивании реакционной массы до загрузки катализатора рубашку и реактор перегревают относительно заданного температурного режима процесса полимеризации настолько, чтобы при последующем охлаждении благодаря остановленной мешалке и снижению коэффициента теплопередачи через стенку реактора рубашка охладилась бы до температуры, близкой к температуре хладагента, быстрее, чем температура в реакторе снизится до заданной в режиме полимеризации, при остановленной мешалке охлаждают реактор хладагентом через рубашку вплоть до снижения температуры в реакторе до значения, заданного для режима термостатирования, затем включают мешалку и загружают катализатор при режимной температуре в реакторе и температуре в рубашке, близкой к температуре хладагента, на рабочей стадии осуществляют переход на автоматическое регулирование температуры реакционной массы.

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| ЛОПАТИН К.Г | |||

| Разработка и исследование системы автоматического управления периодическим реактором радикальной полимеризации метилметакрилата с нечеткими регуляторами | |||

| Диссертация | |||

| Москва, 2016 | |||

| ТЮЛЬМАНКОВ В.П | |||

| Разработка и исследование системы управления реакторами полимеризации винилхлорида | |||

| Диссертация | |||

| Ленинград, 1978 | |||

| Способ автоматического регулирования температуры в реакторе полунепрерывного действия | 1975 |

|

SU539598A1 |

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

Авторы

Даты

2019-03-15—Публикация

2018-07-03—Подача