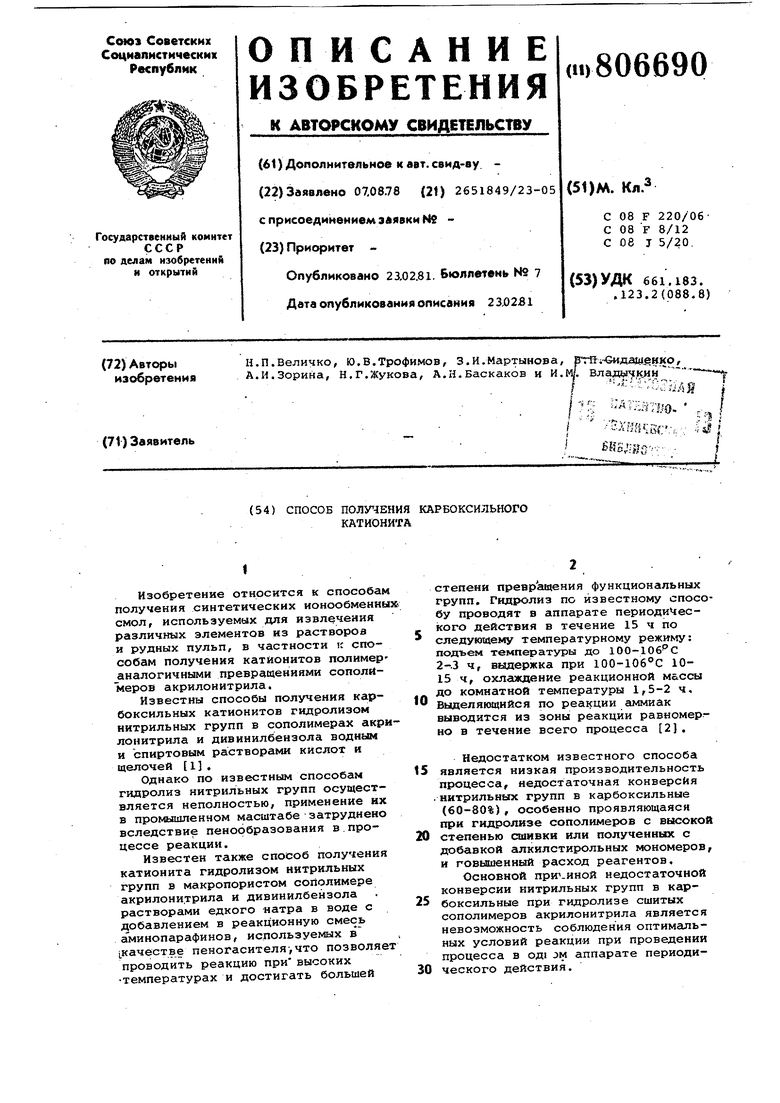

Гидролиз нитрильных групп является двухстадййным процессом

ОН

R-CNH-H,0- R-CONH2

ОН

R-COKH,+H2 0-H; R-COOH + NHj с различным характером оптимального режима на первой и второй стадиях.

Достижение высоких степеней конаерсии нитрильных групп в карбоксильные возможно только при разделении зон проведения первой и второй стадий реакции с применением на каждой стадии гидролизующих растворов определенной концентрации. Это условие в известных способах не соблюдается.

Цель изобретения - интенсификация процесса гидролиза сополимера акрил- онитрила и дйвинилбензола, сокращение расхода реагентов, улучшение физико-химических характеристик полученного катионита.

Поставленная цель достигается разделением зон образования амидных и ка)боксильных групп при гидролизе нитрильных групп в сополимерах акрилонитрила и дивинилбензола с примкением гидролизующих растворов различной концентрации на первой и второй стадиях реакции путем проведения процесса в непрерывном режиме при Прямоточном движении исходного сополимера и гидролизующих растворов при концентрации щелочных гидролизующих растворов на 1-ой стадии 520%, на 2-рй стадии 20-30% и концентрации кислотных гидролизующих растворов на 1-ой стадии 40-50%, на 2-ой .. стадии 15-20% в каскаде реакторов с перемешиванием или секционном аппарате колонного типа с отводом образующихся газообразных продуктов на последних стадиях систем. При этом транспортировку реакционной массы осуществляют за счет избыточного давления выделяющихся газообразных продуктов.

Предлагаемый способ .позволяет, используя происходящие в реакционной системе изменения, дифференцировать условия, устанавливать оптимальные режимы на каждой стадии гидролиза, В начальной стадии процесса непрерывная подача реагентов обеспечивает оптимальную концентрацию гидролизующего раствора для образования амидных групп. При продвижении реакционной массы к конечной зоне системы происходит изменение концентрации гидролизующего раствоа - укрепление щелочи при щелочном идролизе (за счет поглощения аммика) или уменьшение концентрации ислоты (за сче± образования аммонийой соли) при кислотном гидролизе, аким образом, образование карбоксильых групп из амидных также произвоится в оптимальных условиях концентрированными растворами щелочей и разбавленными растворами кислот. Полное превращение амидных групп в карбоксильные обеспечивается принудительным удалением аммиака (под вакуумом) на конечной стадии процесса (в последнем аппарате-гидролизере или в конечной зоне колонного аппарата) .

IQ Предлагаемый способ осуществляется следующим образом.

Сополимер акрилонитрила и дивинилбензола в смеси с гидролизующим раствором непрерывно вводят в начальную зону системы (первый реактор каскада гидролизеров или загрузочную часть колонного аппарата) , а получен-: ный катионит из последней зоны гнзз,ролизующей системы переводят для 20 промывки и кондиционирования в колонные аппараты непрерывного действия. При этом перевод осуществляют двойным действием избыточного давления газообразных продуктов реак25 Ции и вакуума, подключенного к первой промывной колонне. Температура реакционной среды в гидролизующей системе 100-110 С, длительность гидролиза 6-10 ч. Гидролизующими 2Q растворами являются водные растворы едкого натра (концентрация 5-20%) или 40-50%-ные растворы кислот с добавкой аминопарафинов в количестве 25-40 г/л. Опт15мальная концентрация с гидролизующего раствора на второй стадии процесса 20-30% (щелочного) и 10-20% (кислотного) достигается автоматически укреплением на 5-10% щелочного раствора (за счет расхода воды на реакцию гидролиза и поглощения выделяющегося аммиака) и падением на 20-25% концентрации кис. лотного раствора (за счет образования нитрата аммония и расхода азотной кислоты на реакцию окисления полимера).

Наиболее благоприятные условия гидролиза создаются изменением . гидролиза в необходимую сторону добавлением соответствующих реаQ гентов - концентрированного раствора щелочи в щелочном гидролизе или разбавленного раствора кислоты и воды в кислотном гидролизе (30-50%ные щелочные растворы и 10-40%-ные растворы кислоты), промывку и кондиционирование производят следующими последовательным операциями t промывка .катионита водой от гидролизующего раствора, обработка 10%ной серной кислотой для перевода 0 катионита в Н -форму (в случае щелочного гидролиза), окончательная промывка катионита водой.

Предлагаемый способ получения карбоксильного катионита иллюстрируется примерами.

Пример 1. В первый реактор каскада из трех реакторов с мешалками непрерывно подают 175 кг/ч макропористого сополимера акрилонитрила с 12% дивинилбенэола и 20% этилстирола, 633 л/ч 20%-ного раствора едкого натра и 25 кг/ч аминопарафинов. Реакционная масса последовательно проходит через три реакторагидролизера при температуре и Давлении в аппаратах, соответственно, 0,6, 0,5, 0,4 ати, которое поддерживается автоматически давлением выделяющегося аммиака, что обеспечивает передачу реакционной массы в системегидролизеров, а затем в верхнюю часть пульсационной колонны для промыйки от щелочного раствора. Колонна находится под разрежением для лучшего выделения аммиака из реакционной зоны последнего реактора-гидролизера. В нижнюю часть колонны подают пароводяную смесь. Промытую смолу из нижней части колонны передают в реактор с мешалкой для обработки 10%-но.й и далее направляют в колонну для водной промывки от кислоты до рН 2-3,после чего катионит поступает на рассев и расфасовку. Полученный этим способом катионит имеет обменную емкость по Fe 15-20 мг/мл, содержание Ы 0,2-3%.

Пример 2. В ла-бораторную установку, состоящую из трех -последовательно соединенных стеклянными пёреточыыми трубками стеклянных реакторов, снабженных мешалками и масляными банями, непрерывно подают смесь сополимера акрилон трила, дивинилбензола (10%) и этилстирола (10%), 5%-ного раствора NaOH и аминопарафинов. Скорость загрузки . 50 г/ч сополимера, 150 мл/ч раствора NaOH и 5 г/ч аминопарафиноЕ. Загрузку смеси производят в первый реактор системы. Одновременно во второй реактор со скоростью 100 мл/ч загружают 40%-ныа водный раствор NaOH. Температура смеси в реакторах 105°С, время нахождения сополимера в системе 8-9 ч. Давлением выделяющегося при реакции аммиака реакционную смесь из третьего реактора переводят в промывную колонку/ в которой катионит отделяют от гидролизующего раствора и промывают водой .до рН 10-12.-Концентрация отработанного гидролизующего раствора по NaOH составляет 15-20%. Далее катионит передают ка обработку серной кислотой и на отмывку, как указано в примере 1. Свойства полученного катионита: ПОЕ по Na-иону 8,59,5 мг-экв/г, емкость по Fe 1520 мг/мл, механическая прочность 97-99%.

Пример 3. В лабораторную установку соответственно примеру 2

непрерывно загружают реакционную смесь со скоростью 50 г/ч сополимеиа акрилонитрила с 15% дивинилбензола и 10% ,этилстирола,2ОГ мл/ч азотной кислоты. В реакторах поддерживают температуры 80°, 95° и ,Общее время пребывания сополимера в системе 8-10 ч. Концентрация кислоты за счет образования азотнокислого аммония по мере прохождения гидролиза понижается и составляет во

0 втором реакторе 20-25%, в третьем .реакторе 15-20%. Готовый катионит отделяют от отработанного раствора HNO, промывают водой и анализируют. Полученный катионит имеет ПОЕ по

5 NaOH 7,5-8,8 мг-экв/г, емкость по железу 17-20 мг/мл.

Пример4. В лабораторную колонну сплошного слоя рабочим объемом 1 л, выполненную из нержавеющей

0 стали и разделенную по высоте на 3 одинаковые по объему секции,снабженные тепловыми рубашками для подачи горячей воды или перегретого пара, непрерывно, в режиме нисходя5щего прямотока, со скоростью 125 мл/ч вводят через верхнее загрузочное устройство макропористый сополимер акрилонитрила с 12% дивинилбензола и 20% стирола (насыпной вес 0,4 г/мл) 175 мл/ч 50%-ной азотной

0 кислоты и 7 г/ч аминопарафинов в качестве пеногаоителей. Температуру в 1-ой секции колонны поддерживают равной 60-80° С, во 2-о. секции 8095°С, в .3-ей секции 95-110°С. Между

5 2 и 3 секциями колонны предусмотрен патрубок для ввода в колонну 25 мл/ч 10%-чрй азотной кислоты с целью создания оптимальных условий на второй стадии гидролиза. Таким

0 образом, при установившемся режиме работы коицектраднл кислотного гидролизующего раствора в первой секции колонны составляет 35-50%, во второй секции 20-35%, в третьей.сек5ции 15-20%. Время пребывания сополимера в колонне 8-8,5 ч. Возникающее в колонне в процессе гидролиза давление (за счет выделения образных продуктов реакции) исполь0зуют для передачи гидролизованного сополимера из нижней части колонныгидролизера в про№:авную колонну, в которой в режиме противотока Происходит непрерывная отмывка катионита от избыточной кислоты до

5 рН 2-3, Далее катионит поступает на рассев и классификацию. Емкость катионита по 0,1 н.раствору NaOH 9,. мг-экв/г, емкость по Fe 1518 мг/мл, механическая прочность

0 99%.

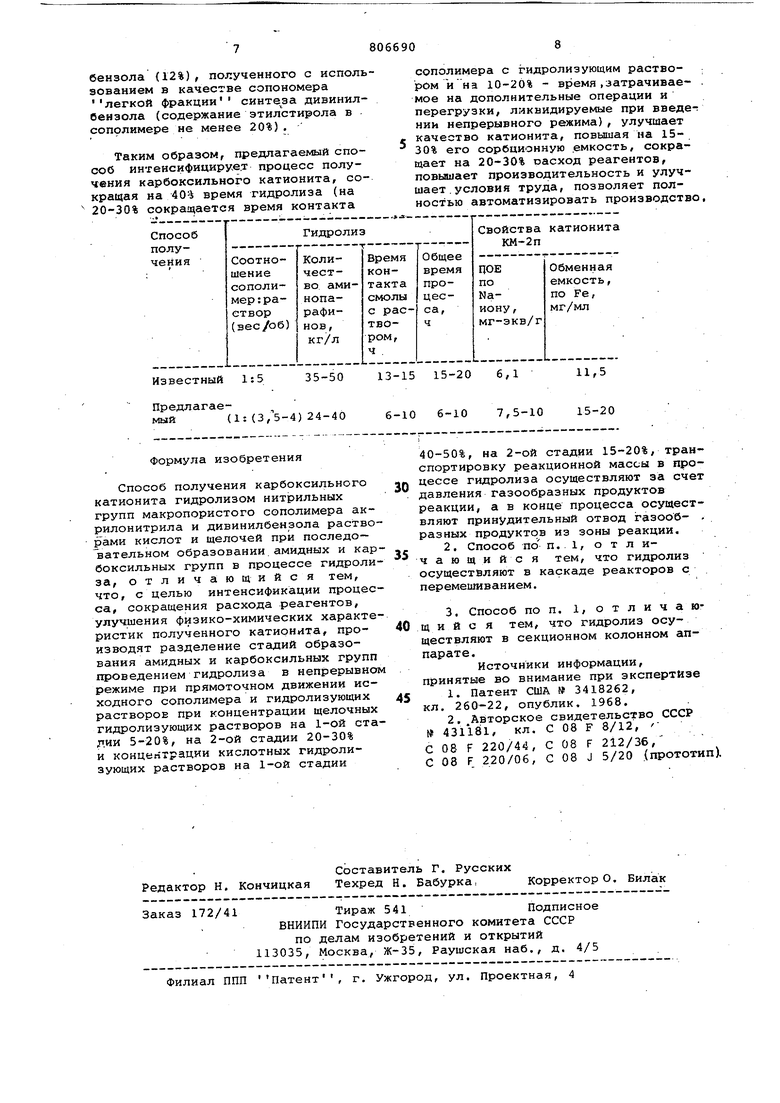

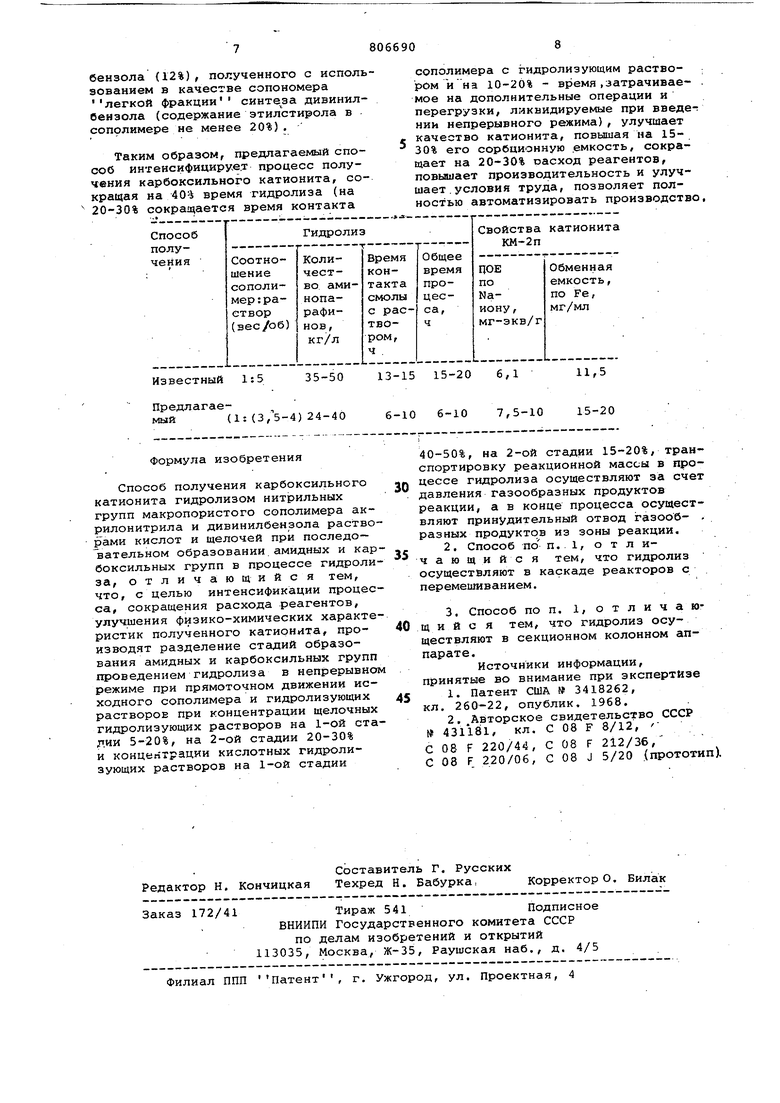

В таблице приведены сравнительные данные по применен.ию известного и предлагаемого способов получения катионитов гидролизом макропористого

5 сополимера ак ь илонитрила и дивинилбензола (12%), полученного с использованием в качестве сопономера легкой фракции синте за дивинилбензола (содержание этилЪтирола в сополимере не менее 20%).

Таким образом, предлагаемый способ интенсифициру,е.т процесс получения карбоксильного катионита, сокращая на 404 время гидролиза (на 20-30% сокращается время контакта

сополимера с гидролиэующим раствором и на 10-20% - время.затрачивае- . мое на дополнительные операции и перегрузки, ликвидируемые при введеч НИИ непрерывного режима), улучшает качество катионита, повышая на 1530% его сорбционную емкость, сокращает на 20-30% оасход реагентов, повышает производительность и улучшает, условия труда, позволяет полностью автоматизировать производство,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНОГО КАТИОНИТА | 2006 |

|

RU2326130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНОГО КАТИОНИТА | 1972 |

|

SU431181A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2008 |

|

RU2391356C1 |

| Способ получения карбоксильного катионита | 1973 |

|

SU448193A1 |

| Способ получения полиамфолита | 1976 |

|

SU597686A1 |

| Способ получения анионитов | 1978 |

|

SU660983A1 |

| Способ получения комплексообразующих ионитов | 1977 |

|

SU675058A1 |

| Способ получения фосфорсодержащихКАТиОНиТОВ | 1979 |

|

SU821444A1 |

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

| Способ получения фосфоновокислотного катионита | 1982 |

|

SU1046250A1 |

Формула изобретения

Способ получения карбоксильного катионита гидролизом нитрильных групп макропористого сополимера акрилонитрила и дивинилбензола растворами кислот и щелочей при последовательном образовании, амидных и карбоксильных групп в процессе гидролиза, отличающийся тем, что, с целью интенсификации процесса, сокращения расхода реагентов, улучшения физико-химических характеристик полученного катионита, производят разделение стадий образования амидных и карбоксильных групп проведением гидролиза в непрерывном режиме при прямоточном движении исходного сополимера и гидролизующих растворов при концентрации щелочных гидролизующих растворов на 1-ой сталии 5-20%, на 2-ой стадии 20-30% и концентрации кислотных гидролизующих растворов на 1-ой стадии

40-50%, на 2-ой стадии 15-20%, транспортировку реакционной массы в процессе гидролиза осуществляют за счет давления газообразных продуктов реакции, а в конце процесса осуществляют принудительный отвод газооб- . разных продуктов из зоны реакции.

2, Способ По п.. 1, о т л ичающийся тем, что гидролиз осуществляют в каскаде реакторов с перемешиванием.

3, Способ поп. 1, отличающ и и ц я тем, что гидролиз осуществляют в секционном колонном аппарате.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3418262, кл. 260-22, опублик. 1968.

Авторы

Даты

1981-02-23—Публикация

1978-08-07—Подача