способа является также сложность ап паратурного оформления, предусматри вающего наличие дозатора твердого материала и надежной защиты от атмо сферной влаги,вызывающей конгломера .цию ПАФК. Цель изобретения - повышение осм тической стабильности, механической прочности и крупности гранул ,катионитов, пригодных для пульповых процессов. Поставленная цель достигается пр ведением стадии гидролиза путем вве дения гидролизующего вещества в реакционную смесь фосфорилированного полимера и инертного растворителя, нагретую до 55-90с (температуры ки пения гидролизующего вещества или его азеотропа с растворителем). В качестве инертного растворител предпочтительно использовать хлорбензол. Гидролиз может быть осуществлен острым водяным паром при 110-120с. Проведение гидролиза с предварительным нагреванием реакционной сме си устраняет температурный градиент между внутренними и внешними слоями полимерных гранул, снижает внутренние напряжения в гранулах и увеличивает прочность конечного продукта. Гидролиз в режиме кипения улучшает перемешивание рюакционной массы, исключает местные перегревы, способствует отводу газообразного продукта реакции (хлористого водорода) из реакционной зоны, ускоряет процесс и увеличивает степень превращения. Получение фосфорсодержащих катион тов в соответствии с предлагаемым способом производится подачей гидролизующего агента (вюда, спирты, водные растворы спиртов, кислот, солей ОСТ1Ж1Й водяной пар) в нагреваемую смесь, хлорангидрида ПАФК и растворителя (углеводороды и галоидированные углеводороды - гептан, октан, синтин керосин, СС(А, дихлорэтан, хлорбензол и т.п.). В качестве инертного растворителя удобно применять галоидированные углеводороды, например хлор бенэол, которые могут быть испол зованы также, как реакционная среда, на стадии фосфорилирювания. Значительная разность в температурах кипения хлорбензола и облегчает их разделение при утилизации технологи еских отхрдов и оборотных растворов Температура процесса ББ-ЭО С в зависимости от температуры кипения гидро лизующего вещества или его азеотропа с растворителем при использовании ме танола (гидролизуквдее вещество) и CCt (растворитель), температура гид ролиза 55°С, при использовании воды .(водяного пара) и хлорбензола . Гидролиз ведут до прекращения выделе ния хлористого водорода (1-5 ч). Гид ролиз может быть произведен острым водяным паром в отсутствии инертного раствтэрителя пропусканием перегретого водяного пара через слой фосфорилированного продукта. Во избежание деструкции полимера температура пара должна быть 110-120С. Пример I.IOO кг пористого стиролдивинилбензольного сополимера с 10% сшивки и-размером гранул 1,4-1,6 мм загружают в эмалированный реактор, куда подают 600 л PC8-J и после часовой выдержки для набухания сополимера 126 кг АРС,. Реакционную массу нагревают 6 ч при 70-75°С, затем избыточный РС отгоняют из реактора досуха, проводя окончание отгонки под вакуумом. Хлорангидрид полистиролфосфонистой кислоты промывают 800 л ССЕ в промывной колонне, передают в реактор и заливают 400 л ССРд. Смесь вначале нагревают до , после чего в нее из дозатора постепенно подают 150170 л метанола. После прибавления первых порций метанола температура в реакторе устанавливается 55°С (температура кипения азеотропа метанола и СС). Образующийся при реакции хлористый водород отводят из реактора через обратный холодильник в колонну Гаспаряна. Процесс ведут в течение 3 ч, затем смесь охлаждают, катионит промывают водой и кипятят в воде с одновременной отгонкой азеотропа ССЕ и воды до полного выделения СС из гранул. Маточник гидролиза разгоняют на ректификационной .колонне, метанол и ССЦ возвращают в процессе. Полученный катиони-т СФ-3 имеет емкость по Na-иону 4,4 мг-экв/г, содержание фосфора 13,2%, механическую прочность (в Na-форме) 95%, осмотическую стабильность 97%. Размер гранул набухшего катиоцита 1, 6-2,5 мм. Катионит СФ-5 получают окислением СФ-3 30%-ной азотной кислотой при в течение 6 ч. После охлаждения и фильтрации катионит четырежды обрабатывают раствором едкого натра концентрации 50 г/л и промывают водой до .нейтральной реакции промвод. Катионит СФ-5 имеет емкость по Na-иону 7,5 мг-экв/г и механическую прочность в Na -форме 94%. Пример 2. 100 г пористого стиролдивинилбензольного сополимера с 10% сшивки и размером гранул 1,62,0 мм загружают в стеклянный реактор, снабженный обратным холодильником, мешалкой, термометром и капельной воронкой. В реактор последовательно загружают 300 мл хлорбензола и 300 мл PCti к после часовой выдержки 125 г . Смесь нагревают в течение 8 ч при 70-75°С, затем охлаждают, фильтруют. Маточник

разделяют на исходные реагенты перегонкой, а полимер промывают на фильтре хлорбенз.олом и помещают в реактор. Затем в реактор заливают 400 мл хлорбензола, и смесь нагревают при перемешивании до . В нагрету;о массу подают из капельной воронки воду (150 мл). После прибавления первых капель температура в реакторе устанавливается . Процесс ведут до прекращения выделения хлористого водорода (1-1,5 ч), реактор охлаждают, содержимое фильтруют, полимер промывают метанолом до полного выделения хлорбензола из гранул, а затем водой.

Катионит имел обменную емкость по Na-иону 4,3 мг-экв/г, содержание фосфора 13%, механическую прочность в Na -форме 98%, осмотическую стабильность 97,5%. Размер гранул набухшего катионита (в Н -форме) 2,03,5 мм.

Пример 3. 200 г фосфорилированного сополимера, приготовленного Согласно примеру 2, заливают 800 мл хлорбензола и нагревают до 90°С. Через барботажную трубку в реактор подают острый пар со скоростью достаточной для появления эффективно флегмы из обратного холодильника. После работы в режиме кипейия в течение 1 ч катионит охлаждают и выгружают в колонку. Кондиционирование катионита проводят в соответствии с примером 2.

Катионит СФ-3 с размером набухших гранул 2,0-3,5 мм имеет емкость по Ма -иону 4,6 мг-экв/г, содержание фосфора 13%, механическую прочность (в Na -форме) 98% и осмотическую стабильность 96%.

Обработкой, указанной в примере 1, катионкт СФ-3 переводят в бифункциональный катионит СФ-5. Последний имеет следующие технические показатели;

o обменная емкость по На -иону 7,5 мг-экв/г, механическая прочность в Na-форме 96,5%, осмотическая стабильность 92%.

Пример 4. 200 г хлорангид5рида ПАФК (фосфорилированный сополимер) , приготовленного по примеру 1, помещают Hi перфорированную пластину фильтра. Фильтр с фосфорилированным сополимером нагревают до и через него сверху вниз про0пускают перегретый водяной пар с температурой со скоростью 100 л/ч. Процесс продолжают в течение 1 ч. Катионит охлаждают и промывают водой.

Катионит СФ-3 с размером набух5ших гранул 1,6-2,0 мм имеет обменную емкость по Ма -иону 4,5 мг-экв/г, механическую прочность в (1е 93%, осмотическую стабильность 94%,

0

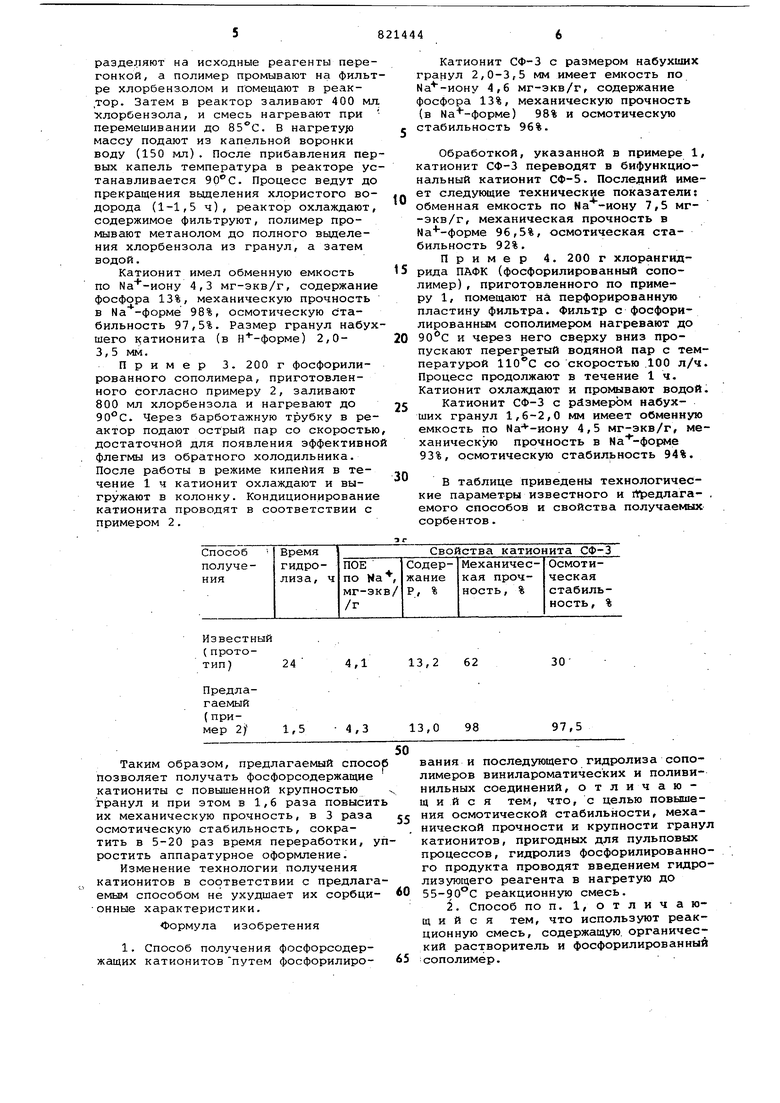

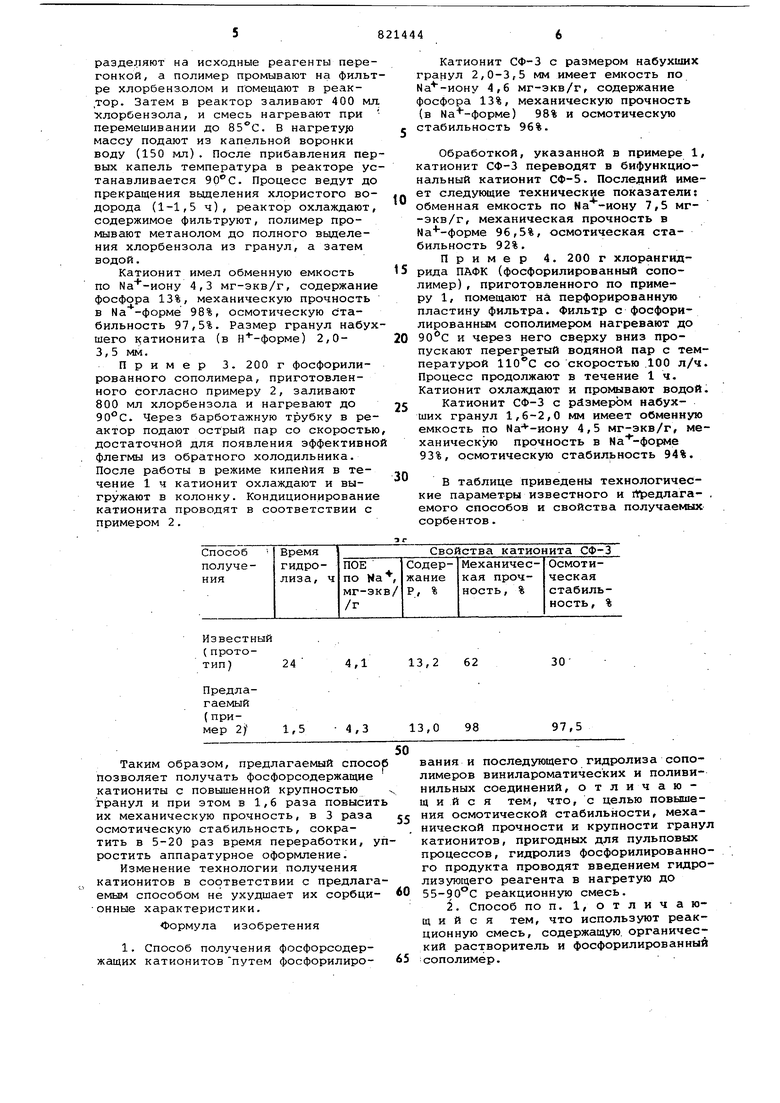

В таблице приведены технологические парамет-ры известного и 1 1редлага- , емого способов и свойства получаемых сорбентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоксильногоКАТиОНиТА | 1978 |

|

SU806690A1 |

| Способ получения анионитов | 1978 |

|

SU751809A1 |

| Способ получения полимерных сферических частиц | 1975 |

|

SU566849A1 |

| Способ получения фосфоновокислотного катионита | 1982 |

|

SU1046250A1 |

| Способ получения комплексообразующих ионитов | 1977 |

|

SU675058A1 |

| Способ получения формованного ионообменного материала | 1980 |

|

SU951852A1 |

| Способ получения гранульных сополимеров | 1979 |

|

SU857150A1 |

| Способ получения сульфокатионита | 1982 |

|

SU1118647A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2008 |

|

RU2391356C1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

Таким образом, предлагаемый способ позволяет получать фосфорсодержащие катиониты с повышенной крупностью гранул и при этом в 1,6 раза повысить их механическую прочность, в 3 раза ее осмотическую стабильность, сократить в 5-20 раз время переработки, упростить аппаратурное оформление.

Изменение технологии получения катионитов в соответствии с предлагаемым способом не ухудшает их сорбци- 0 онные характеристики.

Формула изобретения

50

вания и последующего гидролиза сополимеров винилароматических и поливинильных соединений, отличающийся тем, что, с целью повышения осмотической стабильности, механической прочности и крупности гранул катионитов, пригодных для пульповых прюцессов, гидролиз фосфорилированного продукта проводят введением гидролизующего реагента в нагретую до 55-90°С реакционную смесь.

Авторы

Даты

1981-04-15—Публикация

1979-03-30—Подача