00

а

4 «vj Изобретение относится к способам получения сульфокатионита, который может быть использован в гидрометал лургии, водоподготовке и для лзвле.чения Пенных компонентов, из сточных вод. Известен способ получения сульфо катионцта сополимеризацией стирола дивинилбензода (ДВЕ) с посдедунвцим сульфированием предварительно набух шего в дихлорэтане (ДКЭ) сополимера концентрированной рухой кислотой с концентрацией более 96% tl3. Наибсглее близким к предлагаемому является способ получения сульфокатионита путем сополимеризации стиро ла, СДВБ и акрилонитрила и обработк набухшего сополимера высококонцентрированной серной кислотой при 20- . .Набухание сополимера проводят в галогенуглеводороде, например ДХЭ . 2. . Недостатками данного способа явл ются использование в качестве агент набухания галогенуглеводородов, которые являются промышленными ЯДс1МИ, необходимость отгонки и регенерации углеводородов, что связано с дополнительными затратами оборудования и энергии, а также невысокая осмотическая стабильность катионита, не превышающая 85-86%. Цель изобретения - упрощение тех нологии процесса и увеличение осмо.тической стабильности катионита. Поставленная цель достигается тем что согласно способу получения суль|фокатионита путем сополимеризации стирола, дивинилбензола и акрилонИтрила с последующим сульфированием сополимера серной кислотой при нагре ванин сополимеризадию осуществляют в присутствии 10-20% от массы мономерной смеси легкой фракции ректификации печного масла с содержанием дивинилбензола 1,5-10 мас.%, а сульфирование осуществляют 92-93%ной серной кислотой при 80-110 С. Легкая фракция представляет собой фракцию углеводородов процесса ректификации печного масла (сырого -дивинилбензола), содержащую, %: ДЕВ 1,5-10; непредельные углеводороды (стирол, метил- и этилстирол )3060; ароматические углеводороды .(бензол, толуол, бутилбензол, этил и диэтилбензол) 30-65. Сополимер получают эмульсионной сополимеризацией мономериой смеси, в которой легкая фракция составляет 10-20% (остальными составляющими мономерной смеси являются стирол, технический дивинилбензол и акрилонитрил). Прр снижении содержания легкой фракцииниже 10% готовый сульфокатионит не соответствует ТУ, при увеличении содержания легкой фракции вьпие 20% ухудшается осмотическая стабильность. Сополимер, полученный с использованием легкой фракции, сульфируется серной кислотой с концентрацией 9293% и не требует предварительного набухания в дихлорэтане, 4TCj значительно упрощает технологию и повышает безопасность производства. По предлагаемому способу сополимеризацию стирола, технического дивинилбензола и акрилонитрила (3-10% от общего веса мономерной смеси) и легкой фракции ведут при 70-90С в водной среде с использованием перекисных инициаторов (перекись бензоила и др.) и стабилизаторов эмульсии (крахмал, полиакрйламид и др.). Сульфирование воздушно-сухого сополимера проводят 92-93%-ной серной кислоты, взятой в 4-5-кратном избытке, при ВО-ПО С и времени 6-8 ч. При снижении температуры ниже 80С готовый сульфокатионит не соответствует ТУ, при увеличении температуры выше ухудшается осмотическая стабильность. П р. и м е р 1.. К 320 мл воды, содержащей 3,2 г картофельного крахмала, прибавляют полимеризационную смесь, состоящую из 1,15 г перекиси бензоила, 95 г стирола, 16,39 г технического дивинилбензола (47,08 ДВЕ, 31,92 этилстирола), 5,55 г акрилонитрила и 11,1 г легкой фракции. Состав легкой фракции, %: 3,76 Стирол 11,09 Винилтолуол 10,69 М-Этилстирол . 21,65 П-Этилстирол 10,87 Бензол 0,91 Толуол 5,62 Этилбензол 10,82 Изопропилбензол 4,84 Пропилбензол 1,79 Втор-Бутилбензол . 8,82 Смесь загружают при 50°С при потоянном перемешивании, нагревают, остепенно поднимая температуру до , в течение 2 ч и вьадерживают ч при 90°С, затем охлаждают и ильтруют. Сополимер промывают воой и сушат на воздухе. 50 г сополимера с размером граул 0,315-1,25 мм помещают в колбу мешалкой и заливают 200 мл 93%-ной j504. Смесь нагревают при перемешиании до 110°С и выдерживают при той температуре 6ч. По окончании процесса реакционную месь охлаждают и постепенно разбавяют водой, подаваемой через Ксшельую воронку, при интенсивном переешивании и охлаждении до концентраии кислоты 10%, Затем гранулы отеляют от маточника Фильтрацией и ромывают водой.

Свойства полученного сульфокатионита:

ПСОВ, Mrfэкв/мл 1,76 РСОЕ, мг.экв/мл 1,62 Удельный объем, 2,8 Осмотическая стабиль- ность, %90

Пример 2, Опыт осуществляют

аналогично описанному в примере 1 ;

эа исключением того, что берут 22,5 (Легкой фракции с содержанием ДВК

9,92%, а сульфирование ведут при

.

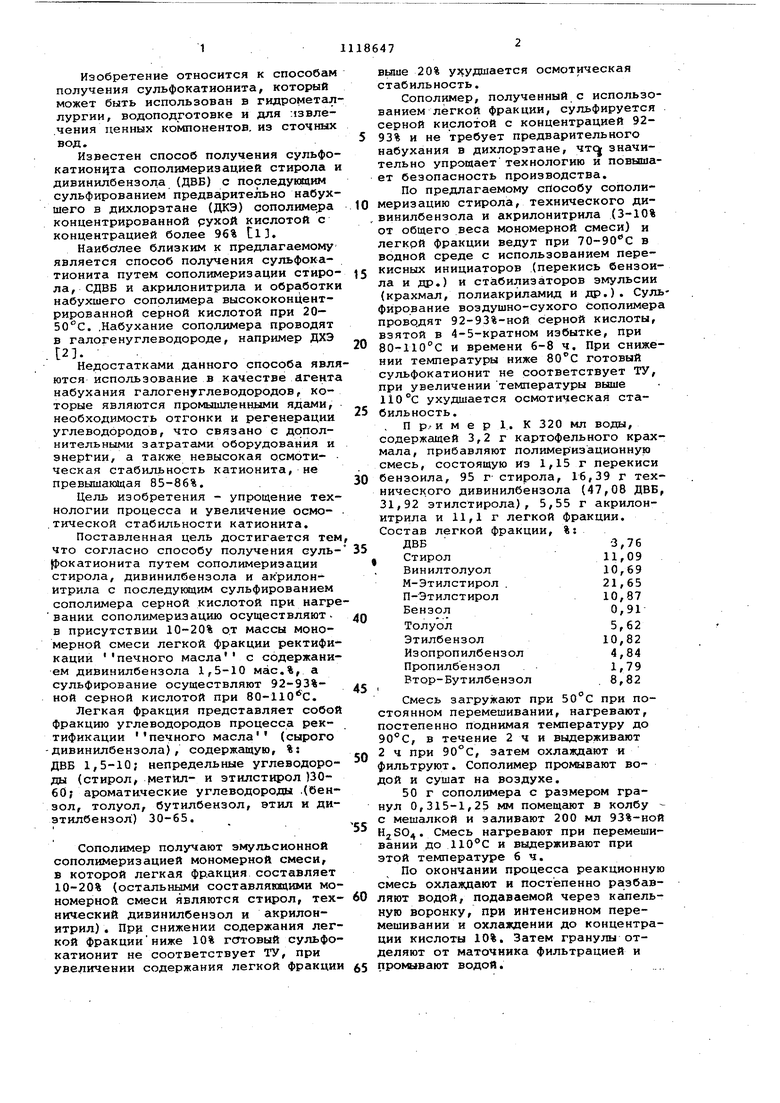

Свойства сульфокатионитов в зависимости от условий получения представлены в таблице.

Предлагаемый способ позволяет упростить технологию получения сульфокатионита путем исключения стадии предварительного набухания сополимера в дихлорэтане и следовательно его отпарки из готового продукта и регенерации, использования технически удобной 92-93%-ной серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| Способ получения катионов | 1990 |

|

SU1781233A1 |

| Непрерывный способ получения сульфокатионитов для каталитических процессов на основе сополимеров стирола с дивинилбензолом и акрилонитрила | 2023 |

|

RU2818597C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| Способ получения сульфокатионита | 1988 |

|

SU1578139A2 |

| Сополимер стирола, N-винил-3(5)-метилпиразола, дивинилбензола и этилстирола в качестве полупродукта для получения сульфокатионета | 1990 |

|

SU1810354A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1993 |

|

RU2050367C1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНОКИСЛОТНЫХ КАТИ | 1972 |

|

SU432161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА путем сополимериэации , дивинилбензола и акрилонитрила с последукяцим сульфированием сополимера серной кислотой при нагревании, отличающийся тем, что, с целью упрощения технологии процесса и увеличения осмотической стабильности катиоиита, сополимеризацию осуществляют в присутствии 10-20% от мас.сы мономерной смеси легкой фракции ректификации печно:го масла с содержанием дивинил- бензола 1,5-10 мас.%, а сульфирование осуществляют 92-93%-ной серной кислотой при 8О-11 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-10-15—Публикация

1982-07-01—Подача