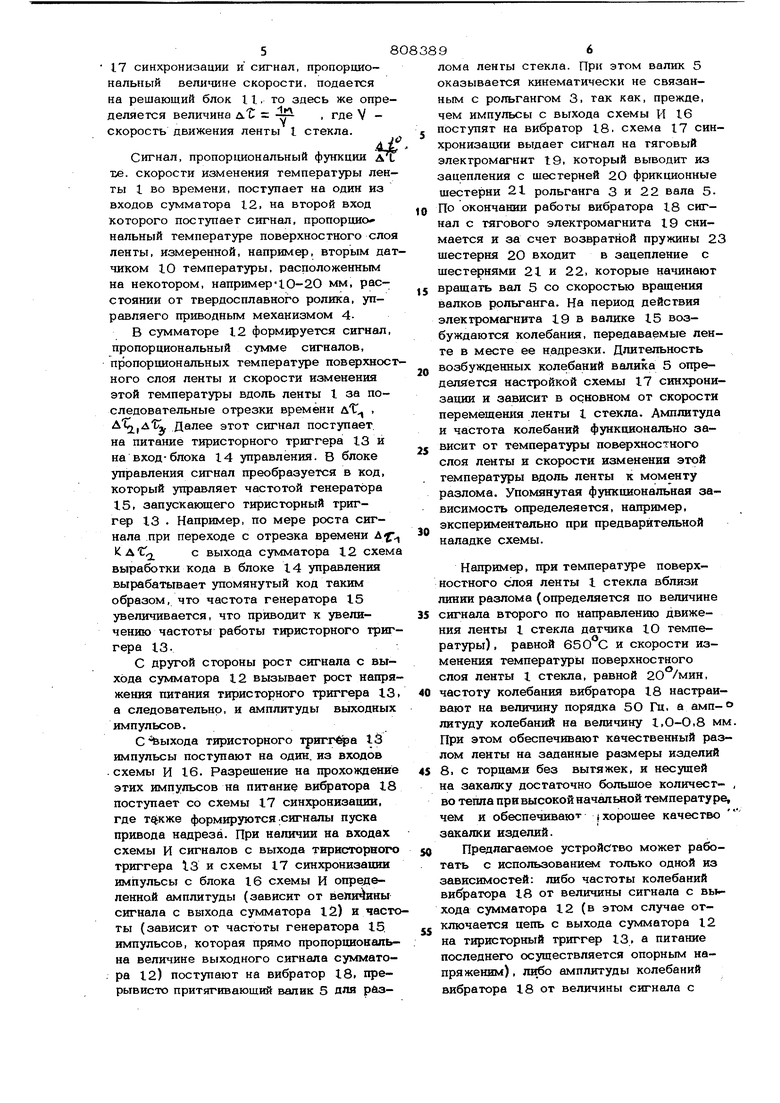

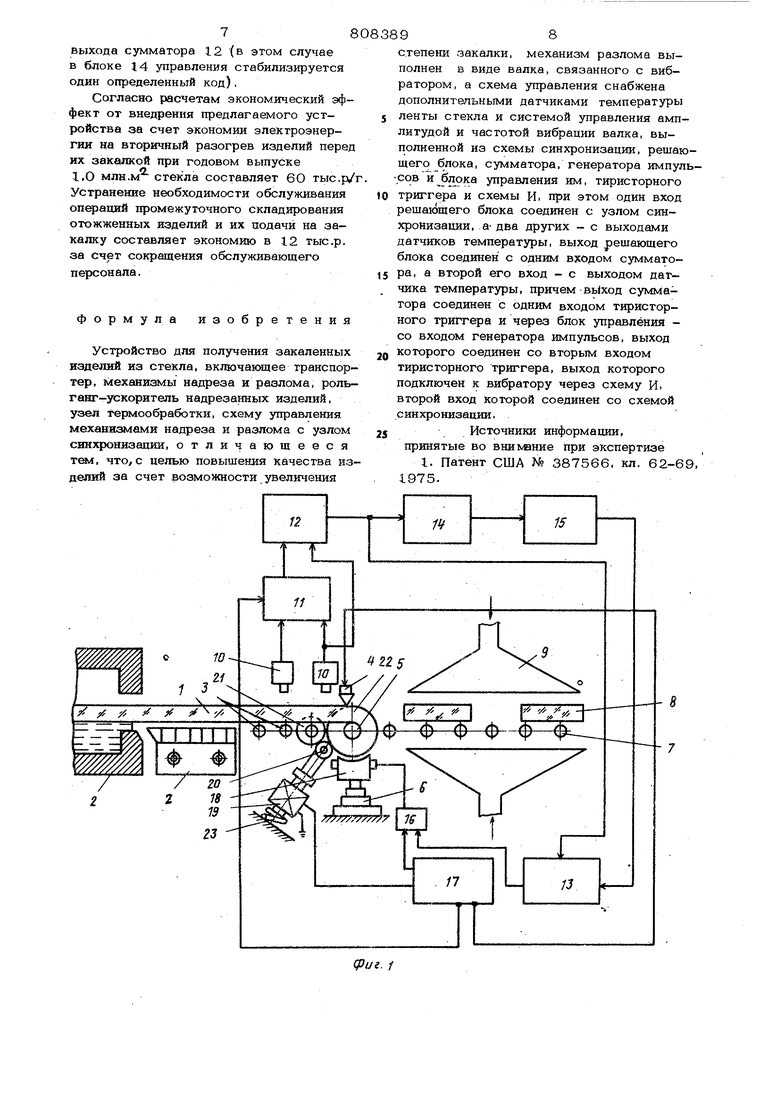

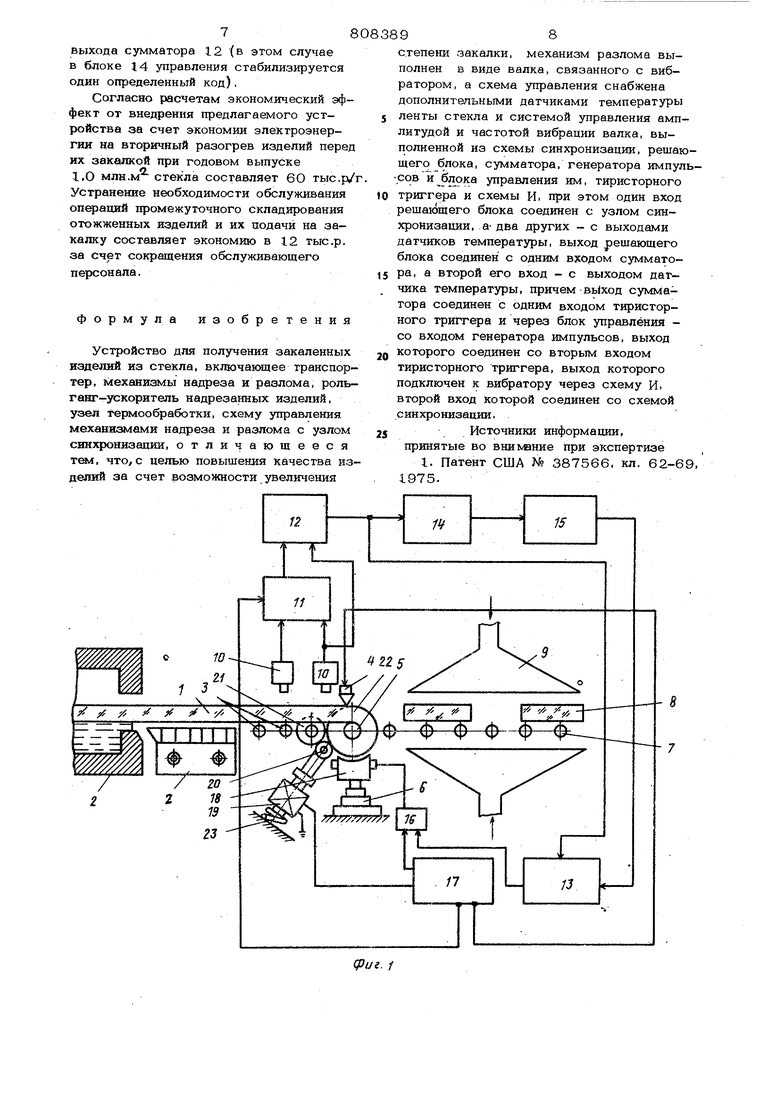

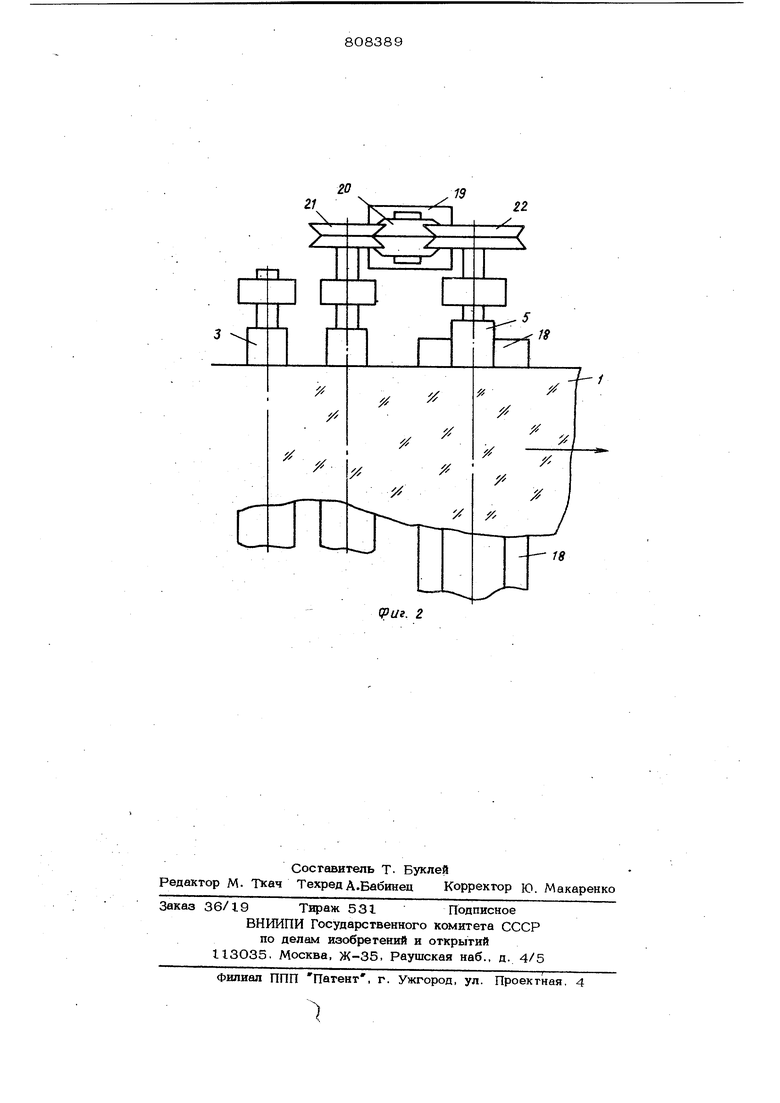

Цель изобретения - повышение качест ва изделий за счет возможности увеличе ния степени закалки. Поставленная цель достигается тем, что в устройстве механизм разлома выполнен Б випе валка, связанного с вибратором, а схема управления снабжена дополнительными датчиками температуры ленты стекла и системой управления амплитудой и частотой вибрации валка, выполненной из схемы синхронизации, решающего блока, сумматора, генератора импульсов и блока управления им, ти ристорного триггера и схемы И. при это один вход решающего блока соедине с узлом синхронизации, а два других - с выходами датчиков температуры., выход решающего блока соединен с одним входом сумматора, а второй его вход - с выходом датчика температуры, причем выход сумматора соединен с одним входом гиристорного триггера и через блок управления - со входом генератора импульсов, выход которого соединен со вторым входом тиристорного триггера, выход которого подключен к вибратору через схему И, второй вход которой со динен со схемой синхронизации. На фиг. 1 изображено устройство для получения закаленных изделий из стекла на фиг. 2 - схема подключения вибрирую щего вала к рольгангу. Устройство включает формующий ленту I стекла агрегат 2. состоящий из ванны с расплавом металла и газовоздушной подушки, валковый транспортер приводной механизм 4 для надреза ленты 1 стекла твердосплавным роликом, в лик 5 для , установленный под лентой в подщипннках свободного хода, смонтированный на эластичных опорах, например, телескопических пружинах 6, приводной рольганг-ускоритель. 7 изделий 8, обдувочные решетки 9 и систему управления разломом ленты 1. Система управления разломом ленты I стекла содержит два датчика Ю темпер туры ленты I, например, пирометры пове /ностнрй температуры ПС-1, установленны на фиксированном расстоянии друг от друга по направлению движения .ленты Один из датчиков 10 температуры соединен со входом решающего блока 11. Второй датчик Ю температуры соединен со входом блока 11 и одним из входов сумматора 12, второй вход которого сое динен с выходом решающего блока 11 Выход сумматора 12 соединен с одним из входов тиристорного триггера 13 и через блок 14 управления с генератором 15 импульсов. Выход генератора 15 импульсов соединен со вторым входом тиристорного триггера 13, выход которого соединен с одним из входов схемы И 16. Второй вход схемы И 16 соединен со . схемой 17 синхронизации, а выход схемы И 16 - с вибратором 18, выполненным в виде Ш-образного электромагнита. Измеритель скорости движения ленты 1 стекла схемы 17 синхронизации соединен с одним из входов решающего блока II. Второй выход схемы синхронизации соединен с приводом механизма надрезки и, наконец, третий выход- с тяговым электромагнитом 19 шестерни 2О фрикционного механизма, соединяющего рольганг 3 через фрикционную шестерню 21 с шестерней 22 вала 5. Возвратная пружина 23 служит для возвращения тягового электромагнита 19 в исходное состояние. Устройство работает следующим образом . Ленту 1 стекла после выхода ее из формующего агрегата 2 непрерывно охлаждают и транспортируют по приводному рольгангу 3 к механизму ее надрезки 4. Скорость охланщения ленты регулируют таким образом, чтобы к моменту надрезки ее наружные слои затвердели. Надрезку производят по сигналу, вырабатываемому схемой 17 синхронизации. В процессе продвижения ленты I по рольган- . ГУ 3 производится непрерывное измерение температуры ее поверхностных слоев датчиками 10 температуры, например, пирометрами ПС-1, расположенными на фиксированном расстоянии друг от друга по длине ленты I стекла, например, на расстоянии I. м. Сигна; ы с датчиков 10 температуры, пропорциональные значениям температуры поверхностных слоев ленты 1 в местах установки датчиков 10, поступают в решающий блок II, где определяется скорость изменения температуры поверхностных слоев ленты в единнцу времени, т.е. реализуется функция , гдeЛtO t -t ii ;i l соответственно значения температуры поверхностного слоя ленты, определяемые первым и вторым датчиками 10 в. местах их установки; А Т - отрезок времени, за которой лента I проходит между местами расположения датчиков 10. Так как расстояние между датчиками Ю фиксировано (в нашем примере оно равно I м), а скорость ленты непрерывно измеряется устроЛстом схемы 17 синхронизации и сигнал, пропорциональный величине скорости, подается на решающий блок 11, то здесь же опре деляется величина д.С , где V скорость движения ленты I стекла. Сигнал, пропорциональный функции це. скорости изменения температуры лен ты I во времени, поступает на один из входов сумматора 12, на второй вход Которого поступает сигнал, пропорцио нальный температуре поверхностного сло ленты, измеренной, например, вторым да чиком 10 температуры, расположенным на некотором, например-10-20 мм, расстоянии от твердосплавного ролика, управляего приводным механизмом 4В сумматоре 12 формируется сигнал пропорциональный сумме сигналов, пропорциональных температуре поверхнос ного слоя ленты и скорости изменения этой температуры вдоль ленты I за последовательные отрезки времени дТ , Д1,2,д1 Далее этот сигнал поступает, на питание тнристорного триггера 13 и на вход-блока 14 управления. В блоке управления сигнал преобразуется в код, который управляет частотой генератора 15, запускающего тиристоркый триггер 13 . Например, по мере роста сигнала при переходе с отрезка времени Д с выхода сумматора 12 схем выработки кода в блоке 14 управления вырабатывает упомянутый код таким образом, что частота генератора 15 увеличивается, что приводит к увеличению частоты работы тиристорного триг гера 13С другой стороны рост сигнала с выхода сумматора 12 вызывает рост напря жения питания тиристорного триггера 13 а следовательно, и амплитуды выходных импульсов. С выхода тиристорного триггфа 13 импульсы поступают на один, из входов схемы И 16. Разрешение на прохождени этих импульсов на питание вибратора 18 поступает со схемы 17 синхронизашш, где Т0:кже формируются сигналы пуска привода надреза. При наличии на входах схемы И сигналов с выхода тиристорног триггера 5.3 и схемы 17 синхронизашш импульсы с блока 16 схемы И опреде ленной амплитуды (зависит от сигнала с ввзхода сумматора 12) и част ты (зависит от частоты генератора 15. импульсов, которая прямо пропорциональ на величине выходного сигнала сумматора 12) поступают на вибратор 18, прерывисто притягивающий валик 5 для разлома ленты стекла. При этом валик 5 оказывается кинематически не связанным с рольгангом 3, так как, прежде, чем импульсы с выхода схемы И 16 поступят на вибратор IS. схема 17 синхронизации выдает сигнал на тяговый электромагнит 19, который выводит из зацепления с шестерней 2О фрикционные шестерни 21 рольганга 3 и 22 вала 5. По окончании работы вибратора IS сигнал с тягового электромагнита 19 снимается и за счет возвратной пружины 23 шестерня 2О входит в зацепление с шестернями 21 и 22. которые начинают вращать вал 5 со скоростью вращения валков рольганга. На период действия электромагнита 19 в валике 15 возбуждаются колебания, передаваемые ленте в месте ее надрезки. Длительность возбужденных колебаний валика 5 определяется настройкой схемы 17 синхронизации и зависит в орыовном от скорости перемещешга ленты 1 стекла. Амплитуда и частота колебаний функционбшьно зависит от температуры поверхностного слоя ленты и скорости изменения этой температуры вдоль ленты к моменту разлома. Упомянутая функциональная зависимость определеяется, например, экспериментально при предварительной наладке схемы. Например, при температуре поверхностного слоя ленты I стекла вблизи линии разлома (определяется по величине сигнала второго по направлению движения ленты I стекла датчика Ю температуры), равной 650 С и скорости изменения температуры поверхностного слоя ленты I стекла, равной , частоту колебания вибратора 18 настраивают на величину порядка 5О Гц, а амп-о литуду колебаний на величину 1,О-О,8 мм. При этом обеспечивают качественный разлом ленты на заданные размеры изделий 8, с торцами без вытяжек, и несущей на закалку достаточно большое количест- , во тепла при высокой начал ь«ой температуре, чем и обеспечивают (хорошее качество закалки изделий. Предлагаемое устройство может работать с использование только одной из зависимостей: либо частоты колебаний вибратора 18 от величины сигнала с выхода сумматора 12 (в этом случае отключается цепь с выхода сумматора 12 на тиристорный триггер 13, а питание последнего осуществляется опорным напря женим), либо амплитуды колебаний вибратора IS от величины сигнала с

выхода сумматора 12 {в этом случае в блоке 14 управления стабилизируется один определенный код).

Согласно расчетам экономический эффект от внедрения предлагаемого устройства за счет экономии электроэнергии на вторичный разогрев изделий перед их закалкой при годовом выпуске 1,О МЛН.М стекла составляет 60 тыс.р/ Устранение необходимости обслуживания операций промежуточного складирования отожженных изделий и их подачи на закалку составляет экономию в 12 тыс .р. за счет сокращения обслуживающего персонала.

формула изобретения

Устройство для получения закаленных изделий из стекла, включающее транспортер, механизмы надреза и разлома, рольганг-ускоритель надрезанных изделий, узел термообработки, схему управления механизмами надреза и разлома с узлом синхронизации, отличающееся тезл, что, с целью повышения качества изделий за счет возможности увеличения

степени закалки, механизм разлома выполнен в виде валка, связанного с вибратором, а схема управления снабжена дополнитапьными датчиками температуры ленты стекла и системой управления амплитудой и частотой вибрации валка, выполненной из схемы синхронизации, решающего блока, сумматора, генератора импулсов и блока управления им, тиристорного триггера и схемы И, при этом один вход решающего блока соединен с узлом синхронизации, а- два других - с выходами датчиков температуры, выход решающего блока соединен с одним входом сумматора, а второй его вход - с выходом датчика температуры, причем вУход сумматора соединен с одним входом тиристорного триггера и через блок управления со входом генератора импульсов, выход которого соединен со вторым входом тиристорного триггера, выход которого подключен к вибратору через схему И, второй вход которой соединен со схемой синхронизации.

Источники информации, принятые во внимание при экспертизе

I. Патент США № 387566, кл. 62-6 1975.

20 21

19

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для надрезки ленты стекла | 1977 |

|

SU743956A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1052554A1 |

| Устройство для регулирования температуры | 1986 |

|

SU1403025A1 |

| Устройство для программного регулирования температуры | 1957 |

|

SU1442979A1 |

| Вибрационный источник сейсмических сигналов | 1985 |

|

SU1277037A1 |

| Способ управления скоростным режимом при реверсивной прокатке и устройство для его осуществления | 1989 |

|

SU1632538A1 |

| Дискретно-цифровой электропривод | 1985 |

|

SU1350800A1 |

| Устройство регулирования электрической мощности переменного тока | 1991 |

|

SU1830523A1 |

| Устройство для управления группой из @ объединенных по выходу тиристорных преобразователей | 1986 |

|

SU1394376A1 |

| Устройство для вибросейсморазведки | 1987 |

|

SU1444687A1 |

X

-18

(Риг. 2

Авторы

Даты

1981-02-28—Публикация

1978-05-26—Подача