(54) БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1978 |

|

SU779338A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Вяжущее | 1976 |

|

SU616257A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2024 |

|

RU2833994C1 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| Способ получения токопроводящего вяжущего | 1981 |

|

SU992477A1 |

1

Изобретение относится к составам бетонных смесей и может быть использовано для изготовления электропроводных бетонов.

Известна электропроводная бетонная смесь, включающая цемент, заполнитель, металлический кремний и графит fl Наиболее близким к предлагаемому является состав .электропроводной бетонной смеси, содержащий в качестве углеродной добавки электродный кокс или углеродную массу. Бетонная смесь содержит цетлент, песок и воду 2 .

Недостатком известных составов является относительно невысокая прочность бетона.

Цель изобретения,- повышение прочности бетона..

Поставленная цель достигается тем что бетонная смесь, включающая цемент, песок, углеродсодержащую добавку и воду,в качестве углеродсодержащей добавки содержит металпуглерюдные волокна, при следующем-соотношении компонентов, вес.%:

Портландцемент. 30-39

Песок39-60

Метгиллуглеродные

волокна0,5-2,0

Вода9,5-20.

Пример . Сначала приготавливают водную суспензию металлуглеродного Волокна. Для этого рассчитанное количество волокна в виде отрезков длиной 10 юл и средним диаметре элементарного волокна 15 мкм вносят в воду. Получение, металлуглеродного волокна ,осуществляют по такому режиму. Вискозное волокно в

0 виде жгута пропи тывают. в водном растворе, содержащем 20-50 г/л хло7 РИДОВ железа и алюминия. После от.г .жима от избытка раствора волокно высушивают. Карбонизацию волокна проводят в токе инертного газа (ге5лия) . Режим карбонизации.: нагрев со скоростью 2 град/мин, до , выдержка при этой температуре 1 ч, за- тем нагрев с той же.скоростью до 350°С и выдержка при этой температу0ре 1 ч. Далее нагрев осуществляют со скоростью .5 град/мин до вьшерживают 1 ч и охлаждают до комнатной температуры при непрерывном

5 пропускании газа. Сумма даое содержание металлов (железо-алюминий-) в составе углеродного.волбкна составляет 7,8 вес.%.

Приготовленную и размещенную це ментно-песчаную смесь вносят в вод0

ную суспенэи(о волокнами всю смесь тдательно перемешивают до получения .теста нормальной густоты. Тесто укладывают в металлическую форлу, уплотняют на виброплощадке и отверждают 48 ч в ванне с гидравлическим затвором. После извлечения из формы

39 39

2 1 0/- 30 593060

образцы хранят в тех же условиях до приобретения условно заданных свойств, после чего проводят испытания отвержденного бетона.

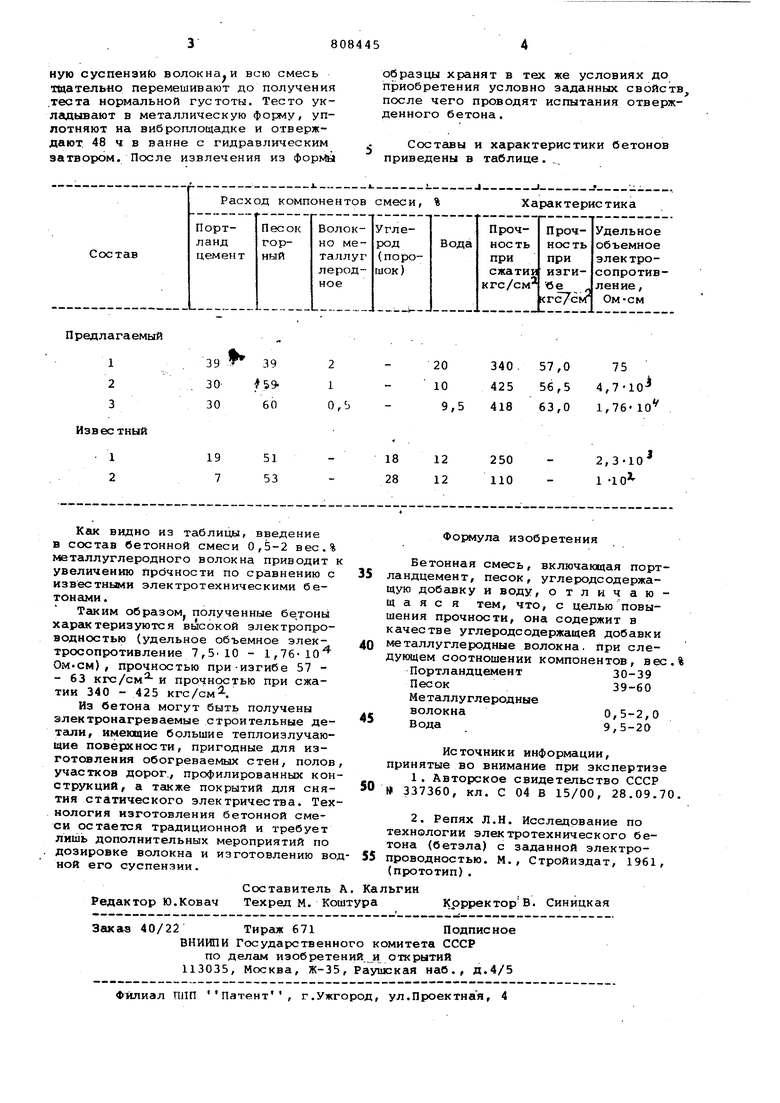

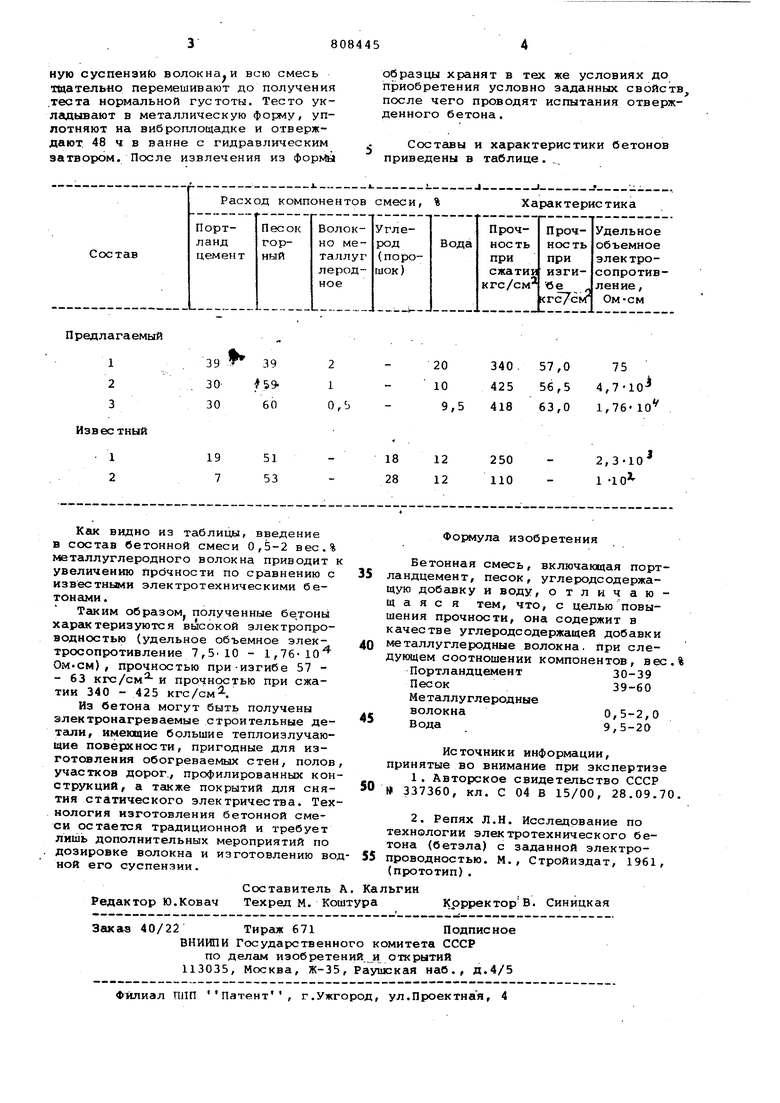

Составы и характеристики бетонов

приведены в таблице.

Авторы

Даты

1981-02-28—Публикация

1979-04-28—Подача