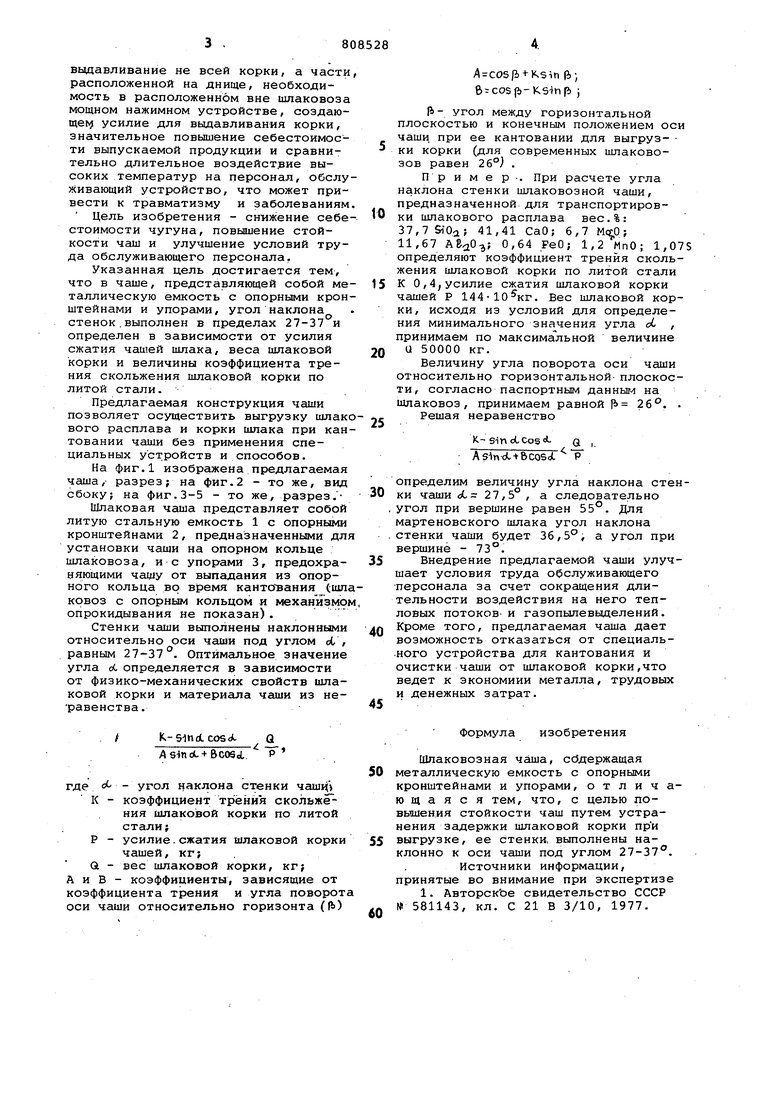

Изобретение относится к конструкции шлаковозных чаш и может быть при менено в черной и цветной металлургии, в особенности в доменном и сталеплавильном производствах при транспортировке шлакового расплава. Известны конструкции чаш, используемые для транспортировки шлакового расплава, получаемого при производстве чугуна и стали. Недостаток этих чаш - задержка (застревание) в ней шлаковой корки, образовавшейся в процессе транспортировки шлакового расплава от печей на переработку и далее на отвалы. Механизм задержки шлаковой корки в чаше заключается в том, что с момента заливки шлакового расплава Зал. 1600° С ) начинается нагрев чаши и, как следствие, ее расширение (коэффициент линейного расширен материала чаши oL 1210). Больша интенсивность этого процесса приводит к тому, что через некоторое вре мя температура стенокчаши достигае 700°С, а толщина шлаковой корки 400 мм (шлаковая корка представляет собой отливку, повторяющую внутреннюю форму чаши). После чего наступает тепловое равновесие и затем начинается охлаждение системы. При охлаждении скорость восстановления первоначальных размеров чаши значительно превышает скорость сокращения размеров шлаковой корки,так как коэффициент линейного расширения материала чаши ( cL 12-10 больше коэффициента линейного расширения шлака (fll-uiA. 9,5-10 ) , что приводит к обжатию чашей шлаковой корки. Усилие обжатия Р достигает 50-60 дан/см. Разложив Р на составляющие, получим значения задерживающей Р и вытсшкивающей Р сил. При угле наклона стенок, соответствующем принятому у типовых чаш и равному oL 19-20®, задерживающая сила значительно превышает выталкивающую Р Р. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является шлаковозная чаша, содержащая конические пробки, вставленные в ее днище и соединенные с подпружиненной пятой ujНедостатками этой конструкции являются возможность прорыва шлакового расплава через пробки, ослабление днища чаши отверстиями, возможное

выдавливание не всей корки, а части расположенной на днище, необходимость в расположенном вне шлаковоза мощном нажимном устройстве, создающеь усилие для выдавливания корки, значительное повышение себестоимости выпускаемой продукции и сравнительно длительное воздействие высоких температур на персонал, обслуживающий устройство, что может привести к травматизму и заболеваниям

Цель изобретения - снижение себестоимости чугуна, повышение стойкости чаш и улучшение условий труда обслуживающего персонала.

Указанная цель достигается тем, что в чаше, представляющей собой металлическую емкость с опорными кронштейнами и упорами, угол наклона стенок.выполнен в пределах 27-37 и определен в зависимости от усилия сжатия чашей шлака, веса шлаковой корки и величины коэффициента трения скольжения шлаковой корки по литой стали.

Предлагаемая конструкция чаши позволяет осуществить выгрузку шлакового расплава и корки шлака при кантовании чаши без применения специальных устройств и способов.

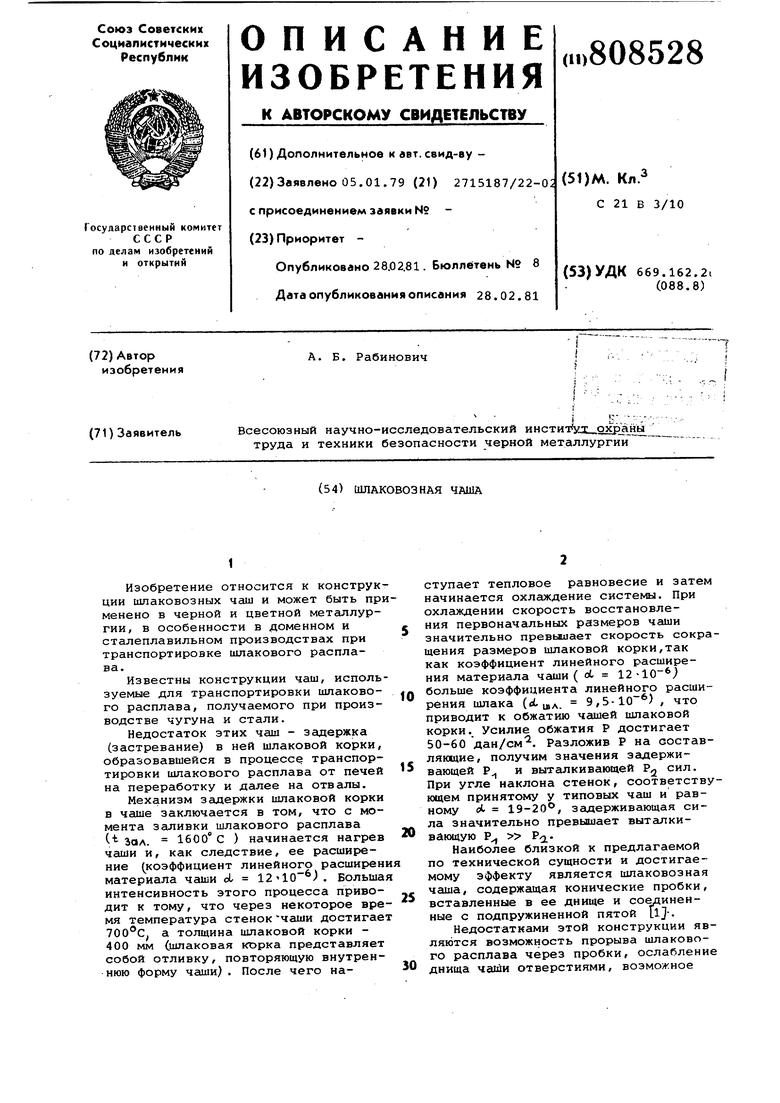

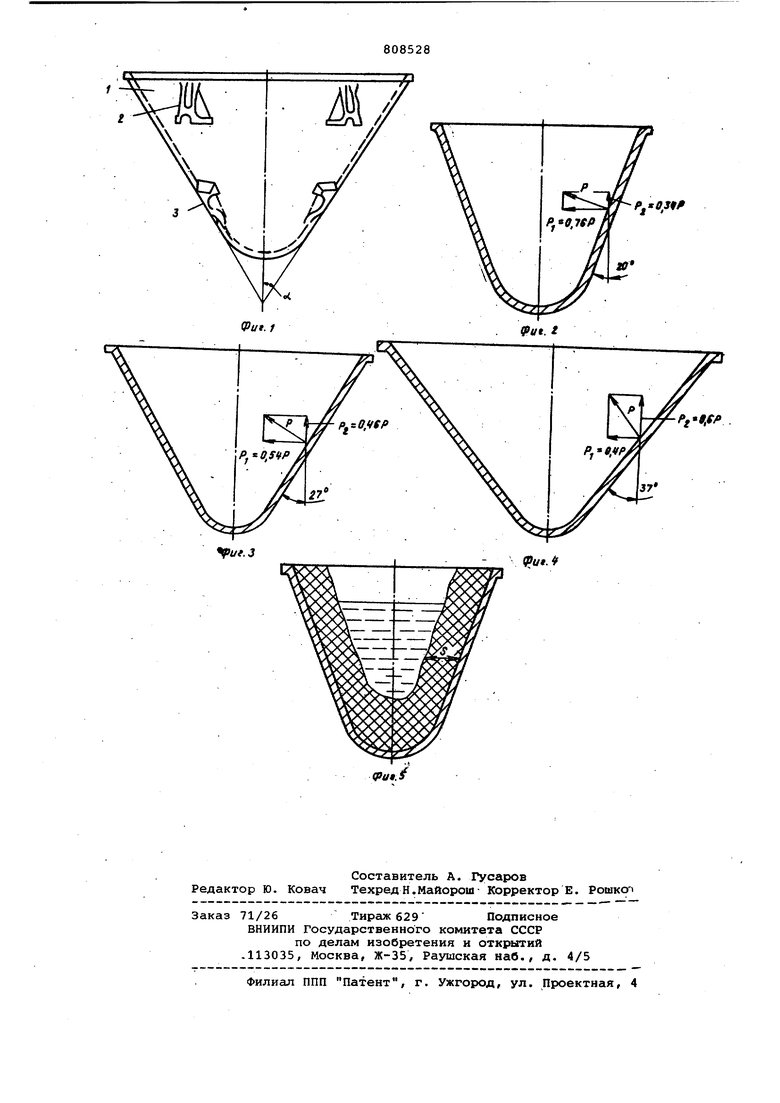

На фиг.1 изображена предлагаемая чаша, разрез; на фиг.2 - то же, вид сбоку; на фиг. 3-5 - то же, разрез.Шлаковая чаша представляет собой литую стальную емкость 1 с опорными кронштейнами 2, предназначенными для установки чаши на опорном кольце шлаковоза, и с упор-ами 3, предохраняющими чашу от выпадания из опорного кольца во время кантования (шлаковоз с опорным кольцом и механизмом опрокидывания не показан).

Стенки чаши выполнены наклонными относительно оси чаши под углом oL , равным 27-37°. Оптимальное значение угла ot определяется в зависимости от физико-механических свойств шлаковой корки и материала чаши из неравенства .

/K.-5- ttflLcx) Q

/As-tnoL+BcoScL.

где « - угол наклона стенки чашц К - коэффициент трения скольжения шлаковой корки по литой стали; Р - усилие.сжатия шлаковой корки

чашей, кг;

а - вес шлаковой корки, кг; А и В - коэффициенты, зависящие от коэффициента трения и угла поворота оси чаши относительно горизонта (|Ь)

A-COS(b + KSin (i; B COSIb-KSinp) )

|i- угол между горизонтальной плоскостью и конечнЕлм положением оси чаши, при ее кантовании для выгруз- ки корки (для современных шлаковозов равен 26°) .

П р и м е р . При расчете угла наклона стенки шлаковозной чаши, предназначенной для транспортировки шлакового расплава вес.%: 37,7SiOaJ 41,41 СаО; 6,7 11,67 0,64 РеО; 1,2 МпО; 1,075 определяют коэффициент трения скольжения шлаковой корки по литой стали К О,4 усилие сжатия шлаковой корки чашей Р 144-10 кг. Вес шлаковой корки, исходя из условий для определения минимального значения угла об , принимаем по максимальной величине U 50000 кг.

Величину угла поворота оси чаши относительно горизонтальной- плоскости, согласно паспортным данныг-i на шлаковоз, принимаем равной 1Ь 26. .

Решая неравенство

К-Sin оССоз - Q I

Asbd + Bcosdl

определим величину угла наклона стенки чаши эС 27,5° , а следовательно

, угол при вершине равен 55°. Для мартеновского шлака угол наклона

.стенки чаши будет 36,5°, а угол при вершине - 73°.

Внедрение предлагаемой чаши улучшает условия труда обслуживающего персонала за счет сокращения длительности воздействия на него тепловых потоков- и газопылевыцелений. Кроме того, предлагаемая чаша дает возможность отказаться от специального устройства для кантования и очистки чаши от шлаковой корки,что ведет к экономиии металла/ трудовых и денежных затрат.

Формула изобретения

Шпаковозная чаша, сбдержащая металлическую емкость с опорными кронштейнами и упорами, отличающаяся тем, что, с целью повышения стойкости чаш путем устранения задержки шлаковой корки при выгрузке, ее стенки, выполнены наклонно к оси чаши под углом 27-37.

Источники информации, принятые во внимание при экспертизе

1. АвторскЬе свидетельство СССР № 581143, кл. С 21 В 3/10, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кантования и очистки шлаковозных ковшей | 1972 |

|

SU469751A1 |

| Ковш для транспортировки жидких металлургических шлаков | 1989 |

|

SU1799909A1 |

| ШЛАКОВЫЙ КОВШ | 1995 |

|

RU2086655C1 |

| Чаша шлаковоза | 1978 |

|

SU709684A1 |

| ШЛАКОВОЗ | 2016 |

|

RU2664123C2 |

| Способ эксплуатации шлаковозных ковшей с приемно-сливной горловиной | 1988 |

|

SU1740422A1 |

| Шлаковоз | 1979 |

|

SU891779A1 |

| Устройство для кантования чаши шлаковоза | 1982 |

|

SU1060683A1 |

| МЕХАНИЗМ КАНТОВАНИЯ ЧАШИ ШЛАКОВОЗА | 2001 |

|

RU2198934C1 |

| ШЛАКОВОЗНАЯ ЧАША | 1992 |

|

RU2016064C1 |

Авторы

Даты

1981-02-28—Публикация

1979-01-05—Подача