Изобретение относится к металлургической промышленности, в частности к транспортировке шлаковых расплавов и очистке шлаковозных ковшей от твердых корок и коржей после слива жидкой части шлака.

Цель изобретения - увеличение срока службы за счет упрощения и ускорения очистки от ковшевых остатков.

К основным из них следует отнести: сложность конструкций предлагаемых устройств в изготовлении, высокая стоимость; дополнительные операции, требующие внимания и затрат времени при очистке ковшей; необходимость специальных водоподающих и других коммуникаций; невозможность обеспечения нормальной работы устройства, а холодное время года; срок службы предлагаемых устройств в виде жестких условий эксплуатации, как правило, не превышает срока службы шлаковозной чаши (10-12 мес), а часто требуется и замена

(Л

С

этих механизмов на ковше, находящимся в эксплуатации.

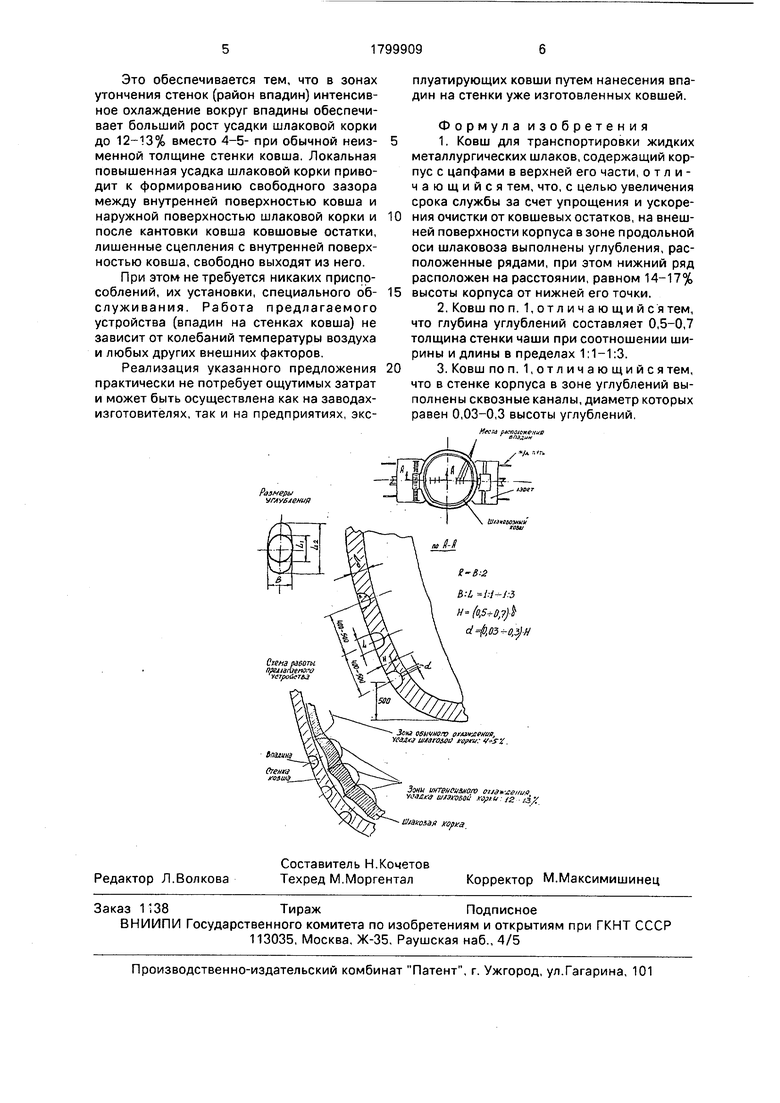

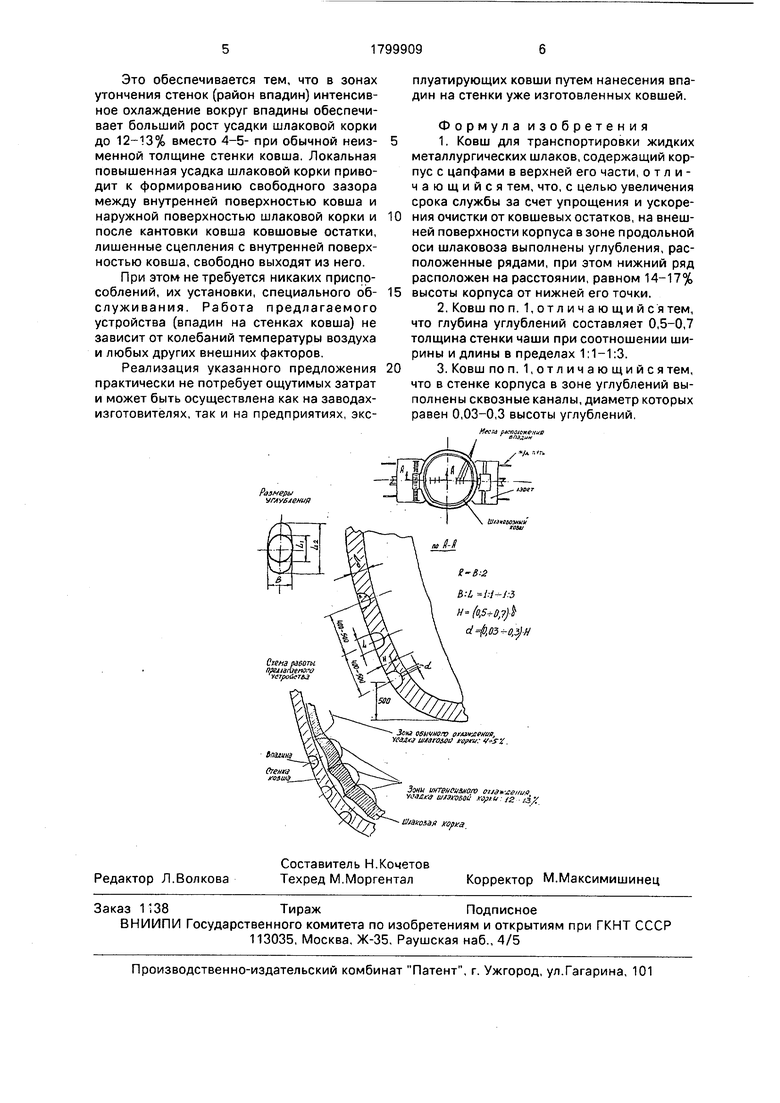

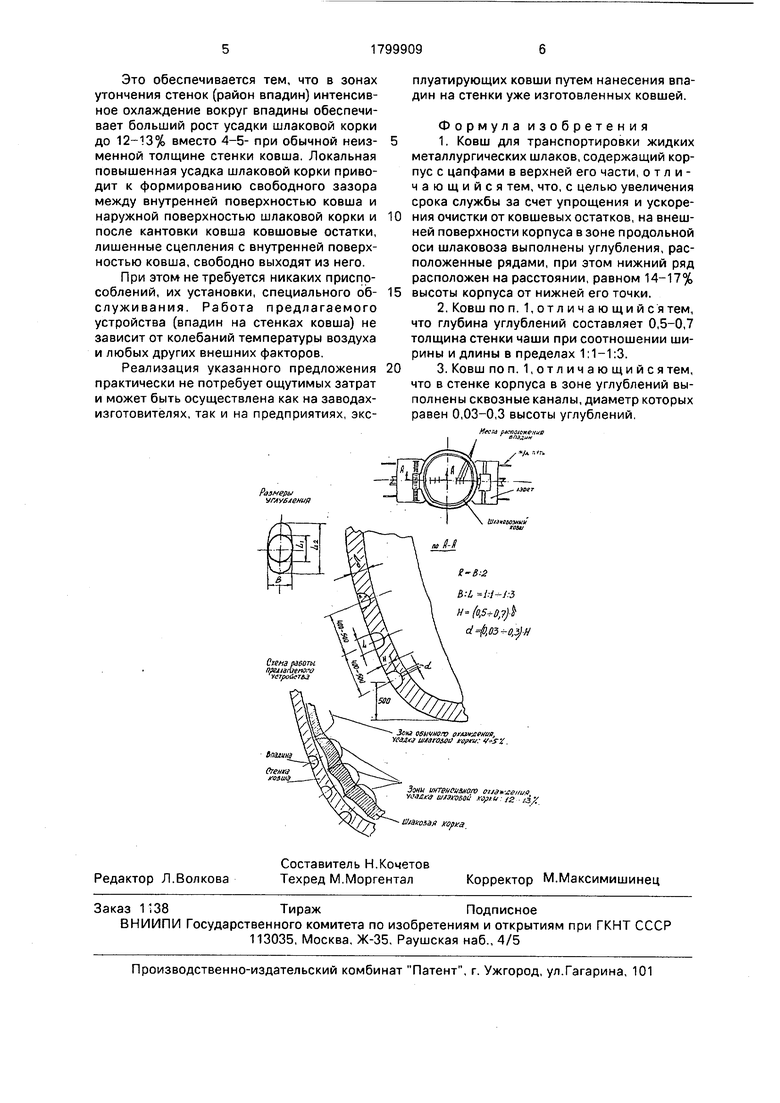

На чертеже представлено устройство, состоящее в том, что шлаковозный ковш, представляющий стального литья корпус с цапфами (емкость), отличающийся тем, что, с целью увеличения срока службы за счет упрощения и ускорения очистки от ковшовых остатков, на внешней поверхности корпуса в зоне продольной оси шлаковоза выполнены углубления, расположенные рядами, при этом нижний ряд расположен на расстоянии, равном 14-17% высоты корпуса от нижней его точки, а глубина углублений составляет 0,5-0,7 толщины стенки чаши, при соотношении ширины и длины в пределах 1:1-1:3. Основание углублений связано с внутренней поверхностью ковша сквозными каналами, диаметр которых равен 0,03-0,3 высоты углублений. Количество

XI

Ю О Ю О

ю

впадин зависит от глубины их и составляет 2-3 на сторону.

Расположение впадин на боковых сторонах ковша продиктовано необходимостью уменьшить вероятность попадания в зону впадин жидкого металла, увлекаемого шлаком в ходе выпуска из доменной печи в момент заполнения ковша,

Такими местами в шлаковозном ковше являются зоны, расположенные в районе продольной оси шлаковоза.

Расположение впадин с двух сторон ковша исключит создание асимметричных термических напряжений в теле стенки ковша.

Вертикальное расположение впадин будет препятствовать формированию горячих горизонтальных трещин при большом количестве жидкого металла, попавшего в ковш,

Расстояние между впадинами составляет 14-17% высоты ковша, что соответствует 400-500 мм для ковша м3. При этом первая впадина расположена на 400-500 мм выше уровня днища, что также соответ- ствует 14-17% высоты ковша.

Расстояние между впадинами диктуется двумя взаимосвязанными факторами: глубиной впадины и зоной действия ее на

внутреннюю сторону стенки ковша.

Расположение первой впадины на 500 мм от днища ковша продиктовано необходимостью максимально исключить случайную возможность залива зоны впадин металлическим расплавом, попавшим в шлак. Конкретная величина определена как результат многочисленных замеров донных металлических линз чугуна, извлеченных из шлаковозных ковшей.

Размер и глубина впадин зависит от ви- да стали, используемой для изготовления ковша,

Практически углубления могут быть выполнены путем сверления, фрезерования в стенках уже готовых ковшей, а также и пу- тем огневого выдувания (выжигания) слоя металла.

Величина соотношения ширины и длины формируется в процессе получения углубления и ограничивается сохранением прочности стенки ковша; исключением возникновения в ослабленной зоне дополни- тельных напряжений.

При формировании углублении в процессе изготовления ковша форма углубле- ний определяется требованиями литейного производства.

Проведенные расчеты показывают, что прочностные показатели стального литья не нарушаются при нанесении на него отдель5

5

0

5

0

5

0

5

0

5

ных углублений при соотношении ширины и длины 1:1-1:3.

Исходя из изложенного (по практиче- ским.данным) максимальный размер впади- ны не превышает 200-210 мм, а минимальный (по эффективности работы впадины) находится в пределах 60-70 мм.

Из тех же соображений сохранения прочности стенки глубина впадин также колеблется от 0,5 до 0,7 ее толщины.

Каналы (отверстия), связывающие углубления с внутренней полостью ковша, зависят от характеристики шлакового расплава, состояния поверхности ковша и вида наносимого защитного покрытия.

При этом, чем больше диаметр канала (отверстия), тем эффективнее его работа (поступление холодного воздуха во внутреннюю полость ковша). Однако диаметр канала (отверстия) не должен допускать возможности прохода в него жидкого шлака.

Из практики известно, что сверление в толстостенном стальном литье толщиной 40-80 мм отверстий диаметром 3 мм и больше не представляет технической сложности и может быть легко реализовано в любых мастерских промышленных предприятий.

Сверление же отверстий меньшего диаметра весьма трудоемко, требует больших затрат времени, а в работе быстро забивается известковым раствором, что резко уменьшает эффективность работы.

Нецелесообразно также сверлить отверстия больше 8 мм, так как жидкий шлак при температуре выше 1450°С может через него потечь, что недопустимо при нормальной эксплуатации.

Таким образом, величина отверстий должна находиться в пределах 3-8 мм, что соответствует соотношению диаметра канала к глубине углубления 0,03-0,3.

При неровной внутренней поверхности ковша, что имеет место после деформации ковша в процессе эксплуатации, количество отверстий (каналов) может быть увеличено до полного заполнения дна углубления.

Работа предлагаемого устройства (впадин на стенках шлаковозного ковша).

Шлако.возный ковш, выполненный с впадинами на боковых стенках, обычным путем ставится под печь, заполняется шлаком и транспортируется к шлакоперераба- тывающим установкам. Также обычным путем осуществляется слив жидкого шлака и кантовка ковша для очистки от корок и коржей. При этом твердые ковшовые остатки без дополнительных воздействий на ковш должны полностью выйти из ковша.

Это обеспечивается тем, что в зонах утончения стенок (район впадин) интенсивное охлаждение вокруг впадины обеспечивает больший рост усадки шлаковой корки до 12-13% вместо 4-5- при обычной неизменной толщине стенки ковша. Локальная повышенная усадка шлаковой корки приводит к формированию свободного зазора между внутренней поверхностью ковша и наружной поверхностью шлаковой корки и после кантовки ковша ковшовые остатки, лишенные сцепления с внутренней поверхностью ковша, свободно выходят из него.

При этом не требуется никаких приспособлений, их установки, специального обслуживания. Работа предлагаемого устройства (впадин на стенках ковша) не зависит от колебаний температуры воздуха и любых других внешних факторов.

Реализация указанного предложения практически не потребует ощутимых затрат и может быть осуществлена как на заводах- изготовителях, так и на предприятиях, эксплуатирующих ковши путем нанесения впадин на стенки уже изготовленных ковшей.

Формула изобретения

1. Ковш для транспортировки жидких металлургических шлаков, содержащий корпус с цапфами в верхней его части, отличающийся тем, что, с целью увеличения срока службы за счет упрощения и ускоре0 ния очистки от ковшевых остатков, на внешней поверхности корпуса в зоне продольной оси шлаковоза выполнены углубления, расположенные рядами, при этом нижний ряд расположен на расстоянии, равном 14-17%

5 высоты корпуса от нижней его точки.

2. Ковш по п. 1, от л и ч а ю щи и с я тем, что глубина углублений составляет 0,5-0,7 толщина стенки чаши при соотношении ширины и длины в пределах 1:1-1:3.

0 3. Ковш по п. 1, от л и ч а ю щи и с я тем, что в стенке корпуса в зоне углублений выполнены сквозные каналы, диаметр которых равен 0,03-0,3 высоты углублений.

Мкю ркпмсненм

СПЗ&1Н

Чл п п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Чаша шлаковоза | 1988 |

|

SU1663026A1 |

| Способ очистки шлаковой чаши от закозления | 1974 |

|

SU499048A1 |

| Устройство для кантования и очистки шлаковозных ковшей | 1972 |

|

SU469751A1 |

| Способ переработки ковшевых остатков шлака | 1983 |

|

SU1224337A1 |

| ШЛАКОВЫЙ КОВШ | 1995 |

|

RU2086655C1 |

| Чаша шлаковоза | 1978 |

|

SU709684A1 |

| Шлаковозная чаша | 1979 |

|

SU808528A1 |

| Устройство для гидровыбивки ковшовых остатков шлака из чаши шлаковоза | 1985 |

|

SU1263715A1 |

| Способ эксплуатации шлаковозных ковшей с приемно-сливной горловиной | 1988 |

|

SU1740422A1 |

Сущность изобретения заключается в том, что для увеличения срока службы ковша и ускорения очистки его от твердых шлаковых остатков на внешней поверхности его в зоне продольной оси шлаковоза выполнены углубления, расположенные рядами; при этом нижний ряд расположен на расстоянии, равном 14-17% высоты корпуса от нижней его точки, а глубина углублений составляет 0,5-0,7 толщины стенки чаши, при соотношении ширины и длины в пределах 1:1-1:3. Основания углублений связаны с внутренней поверхностью ковша сквозными каналами, диаметр которых равен 0,03-0,3 высоты углубления. 2 з. п. ф-лы, 1 ил.

| Леонидов Н | |||

| К | |||

| Сооружения и оборудование доменных печей | |||

| М.: Металлургия, 1955, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

Авторы

Даты

1993-03-07—Публикация

1989-12-26—Подача