Изобретение огносигся к черной метал лургии, Б час твое г и к способам вьтлавки легированных сталей, например стали ЗОХНМЛ, в кислых печах. Известны способы выплавки легированной стали в основных печах и в кислых печах. Производство стали в кислыз ; печах при сравнении с производством в основных печах имеет более высокие технико-экономические показатели, т.е, более высокую производительность при меньшем расходе огнеупоров, электроэнергии, раскислителей и электродов tlj. Однако производство легированной стали, в частности стали ЗОХНМЛ ГОСТ 977-75, в кислых электропечах представляет значительную трудность, особенно при производстве низкоуглеродистого металла, где содержание кремния ограничено низким и узким интервалом (0,20-0,40%) Это вызвано тем, что нечеткость проте- кания процесса диффузионного раскисления в кислых печах создает опасность высокого вос5становления кремния и превышение содержания его в готовой стали. Наиболее близким к предла1аемому по технической сущности и достигаемому эффекту является способ вы.шавки легированнсй стали в кислой печи активным про цессом. Способ включает расплавление шихты, состоящей из 100% легированных отходов, окисление примесей раскисление диффузионным методом-обработкой шлака смесью из песка, извести, молотого ферросилиция, кокса и древесного угля и последующую доводку по .химическому составу в ковше f2j. Недостатками известного способа являются большая длит,ельность, большой расход раскислитолей, процесс диффузионного раскисления протекает нечетко, что приводит к превышению содержания кремния в углекислых сталях с низким содержанием кремния (0,20-0,40%). Цель изобретения - получение углероистой легированной стали с содержанием кремния в узком интервале (О,2О-0,4О%)

и интенсификация процесса выплавки стали.

Поставленная цель достигается тем, что в известном способе, включающем расплавление шихты, окисление примесей, раскисление металла, доводку в ковше, раскисление проводят ферротитаном из расчета 0,15-0,20% без учета его угара с последующим восстановительным периодом, а в ковш дают ферромарганец с учетом остаточного и алюминий из расчета 0,9-1,1 кг на 1 т стали.

.Особенность способа заключается в том,; что введенный ферротитан фиксирует углерод в металле на определенном уровне, прекращает дальнейшее восстановление кремния, а также выполняет функциюмодификатора металла.

П р и м е р . По предлагаемому способу в кислой 5 т электропечи ДСП-5МТ выплавляется сталь марки ЗОХНЙЛ ГОСТ 977-75. В печь заваливают шихту, состсяшую из лома углеродистого 2А ГОСТ 2787-75 85% и чугуна ПВК1, ПВК2 ГОСТ 8О5-69 15% и расплавляют ее. Поеле проведения процесса окисления, в печь для раскисления металла дают ферротитан „ Плавка Опытная ; Ст. ЗОХНМЛ, ГОСТ,. 977-75 Плавка Опытная ГОСТ 977-75

Марки Ти1, Ти2 ГОСТ 4761-67 в количестве 0,15-0,20% без учета его угара что позволяет зафиксировать (после кипа) содержание углерода на нужном пределе (0,30%) и не приводит к дополнительному повышению кремния, увеличение содержания которого неизбежно при раскислении ;:фугим раскислителем-ферросилнцием или ферромарганцем. Продолжительность восстановительного периода определяется временем проведения химического,анализа по углероду.

При выпуске металла в ковш дают в него ферромарганец с учетом остаточного и алюминий из расчета 0,9-1,1 кг на 1 т стали.

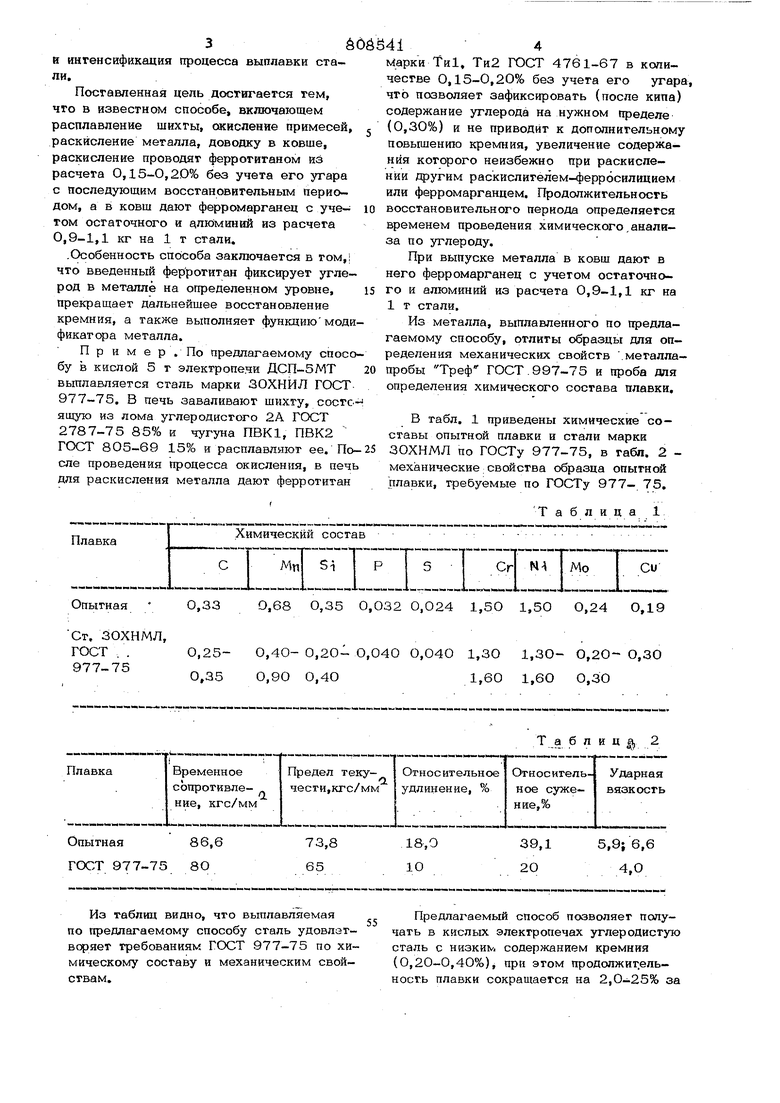

Из металла, выплавленного по предлагаемому способу, отлиты образцы для определения механических свойств .металлапробы Треф ГОСТ.997-75 и проба для определения химического состава плавки.

В табл. 1 приведены химические составы опытной плавки и стали марки ЗОХНМЛ по ГОСТу 977-75, в табл. 2 механические свойства образца опытной плавки, требуемые по ГОСТу 977- 75. Т а б л и ц а 1 Химический состав. ,, „ . СМп SiР5Сг N- Moси О,33О,68 О,35 0,032 0,О24 1,5О 1,50 О,24 О,19 0,25- О,4О- 0,2О- О,040 О,04О 1,ЗО 1,ЗО- О,20 О,ЗО Q, ,60 1,6О О,ЗО ВременноеПредел теку- Огносительное Относитель- Ударная сопротквле-чести,кгс/мм удлинение, % ное суже- вязкость ние, кгс/ммние,% 86,673,818,О39,15,9} 6,6 8О651О204,О Та блиц 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Способ выплавки стали | 1972 |

|

SU457737A1 |

| Способ выплавки высокомарганцевой стали | 1986 |

|

SU1344783A1 |

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

Из таблиц видно, что выплавляемая по предлагаемому способу сталь удовлэтворяет требованиям ГОСТ 977-75 по химическому составу и механическим свойствам.

Предлагаемый способ позволяет получать в кислых электропечах углеродистую сталь с низким содержанием кремния (О,20-0,4О%), при этом продолжительность плавки сокращается на 2,О-25% за счет уменьшения гфодояжительности воссгановительного периода, что достигается введением ферротитана в качестве раскислителя. В процессе плавки уменьшается угар феррохрома на 10-15% и ферромарганца на 5-10%. В результате интенсификации процесса выплавки стали рнижается расход электроэнергии на 1 т жидкой стали на 25 кВт. Формула из,обретения Способ выплавки стали в печах с кислой футеровкой, включающий расплавление шихты, окисление примесей, раскисление с последующей доводкой в ковше, отличающийся тем, что, с целью получения в кисльк печах стали с содержанием кремния в пределах 0,20-0,40%, интенсификации прсадесса выилавки, предварительное раскисление проводят феррртитаном в количестве 0,15-0,20% от веса осадка с последующим восстановительным периодом, а в ковш дают ферромарганец, а затем алюминий в количестве 0,9-1,1 кг/т стали. Источники инфсрмации, принятые во внимание при экспертизе 1.Поволоцккй Д. Я. Электрометаллургия стали и ферросплавов, М., Металлур-г гияГ 1974, с. 277-283. 2.Лейкин В. Е., Сахарук П. А. Электрометаллургия стали и ферросплавов, МетаялургИздат,1960, с. 255.

Авторы

Даты

1981-02-28—Публикация

1979-02-12—Подача