(54) КАЛОРИМЕТРИЧЕСКИЙ ЗОНД

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ СПОСОБ ИССЛЕДОВАНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ | 2004 |

|

RU2263305C1 |

| Калориметрическая установка для комплексного определения пожарной опасности и огнестойкости строительных материалов и самонесущих и ненесущих конструкций по потере целостности и теплоизолирующей способности | 2024 |

|

RU2839369C1 |

| Прибор для определения параметров газовыделения | 2016 |

|

RU2620328C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ АДИАБАТНЫЙ СКАНИРУЮЩИЙ МИКРОКАЛОРИМЕТР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2364845C1 |

| Микрокалориметр для измерения потока ионизирующего излучения | 1981 |

|

SU1012167A1 |

| Устройство для создания дозированного пересыщения пара веществ в потоке газа | 1990 |

|

SU1741105A1 |

| Прибор для определения параметров экзотермических процессов при давлении выше атмосферного | 2020 |

|

RU2754002C1 |

| КАЛОРИМЕТР | 2002 |

|

RU2261418C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ХАРАКТЕРИСТИК МЕХАНОАКТИВИРОВАННОГО УГЛЯ МИКРОПОМОЛА | 2016 |

|

RU2647204C1 |

| Устройство для измерения теплопроводности твердых материалов | 2017 |

|

RU2654826C1 |

Изобретение относится к измерительной технике и может найти приме нение в теплотехнических работах с двухфазными дисперсными газожидкост ными потоками при непрямом измерени их фазового состава, например, расходной массовой концентрации жидкой фазы в потоке. Известен ряд устройств, применяемых при определении фазового состатва газожидкостных систем: калориметр содержащий теплоизолированный Г-образный корпус с коническим приемным насадком, электрический нагреватель поворотные пластины, измерительный термометр сопротивления, пневмометрические трубки flj. Однако, а связи с тем, что измерение расхода смеси через калориметр осуществляется при помощи пневмометрических трубок, указанный калориметр не может применяться для определения фазового состава в потоках с малой скоростью (до 10-15 м/с) Кроме того, в связи с особенностями определения величины тепловых потерь через теплоизоляцию корпуса, данный прибор не пригоден для измерений в нестационарных потоках (с изменяющейся температурой и концентрацией жидкой фазы). Наиболее близким техническим решением к предлагаемому. является калориметрический зонд, содержащий основной теплоизолированный измерительный канал с электронагревателем и тер1уюдатчиком 12. Основньм недостатком этого прибора является малая точность показаний при измерениях параметров в явно выраженных нестационарных процессах, например, при быстро менякщихся температуре потока и концентрации: жидкой фазы, а также при достаточно высоких (выше 10%) концентрациях-жидкой фазы. Указанный недостаток обусл ловлен тем, что при последовательной по потоку установке нагревателей температура пробы за второй ступенью нагрева превышает температуру пробы за первой ступенью на величину нагрева пробы на второй ступени. Эта разность температур тем вьше, чем больше концентрация жидкой фазы в исследуемом потоке, что объясняется большими затратами тепла на испарение жидкости. Вследствие этого, тепловые потери через теплоизоляцию и внутренние стенки калориметра, определяемне перепадами, температур, становятся явно зависимыми от концентрации жидкой фазы в потоке, что ограничи-вает верхний предел (10-12%) диапа- зона измеряемых концентраций жидкой фазы, а также ухудшает работу прибора в нестационарных условиях. Уменьшение тепловых потерь путем увеличения толщины теплоизоляции недопустимо, так как при этом повышается инерционность прибора, обусловленная теплоемкостью корпуса калориметра

Цель изобретения - повышение точности измерений в нестационарных условиях.

Поставленная цель достигается за счет того,что в калориметрическом зонде, содержащем основной теплоизолированный измерительный канал с электронагревателем и термодатчиком, параллельно основному каналу установлен снабженный на входе сепарационным насадком дополнительный измерительный канал с электронагревателем и термодатчиком, а выходы измерительных каналов объединены в смесительный канал, в котором также установлен термодатчик.

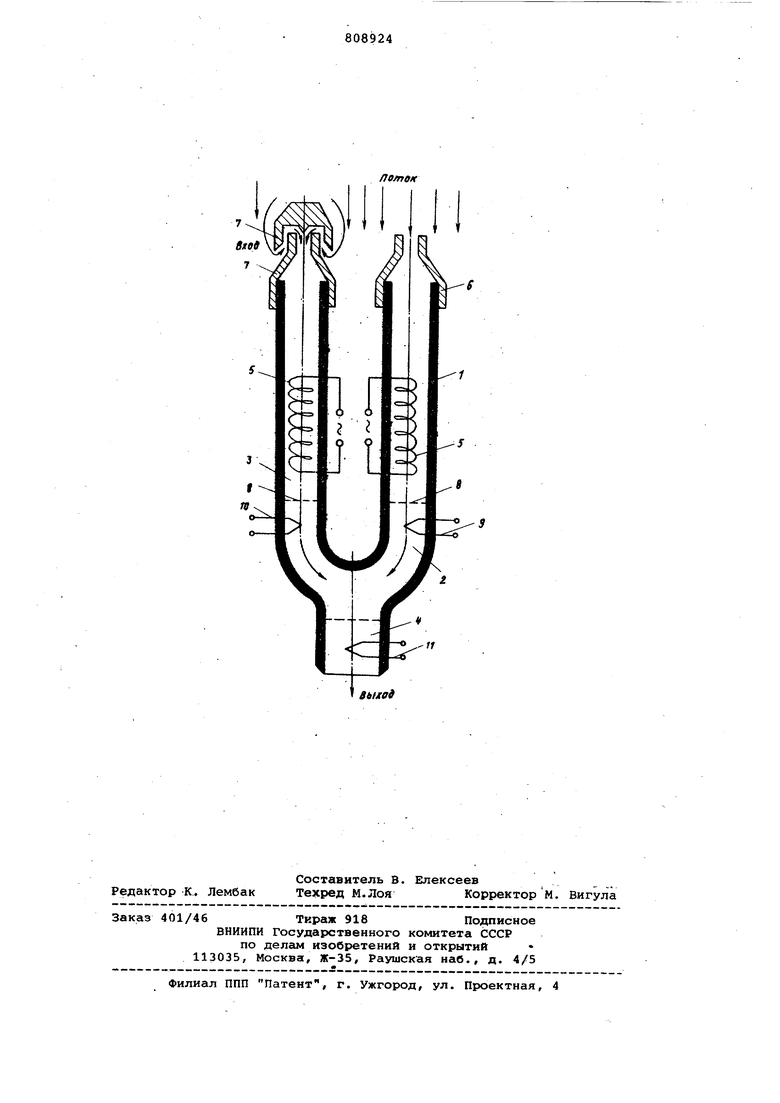

На чертеже представлен предлагаемый калориметрический зонд.

Зонд содержит двухканальный У--образный корпус 1 с испарительным focновным) 2 и перегревательным (дополнительным) 3 измерительнЕлми каналами и выходным смесительным каналом 4, изготовленннвл, например, из кварцевого стекла с асбестовой теплоизоляцией, и являющийся объединением каналов 2 и 3. Внутри испарительного 2 и перегревательного 3 каналов, которые выполнены параллельными, размещены нагреватели 5, например электрические, в виде бескаркасной спирали. На входе в испарительный канал 2 установлен конический приемный насадок б парожидкостной смеси, на входе в перегревательный канал 3 сепарационннй насадок 7 инерционного типа. Внутри каждого из каналов непосредственно за нагревателями 5, а также в смесительном канале 4, ус. тановлены сглаживающие сетки 8 для выравнивания параметров проходящей через каналы смеси по сечениям каналов, непосредственно за сетками 8 внутри каждого канала размещены термдатчики-измерители термопары 9,10 и 11 Необходимыми условиями работы прибора являются непрерывное прохождени отбираемой части исследуемого потока через каналы прибора, измерение температуры исследуемого потока, а также ориентация приемного насадка парожидкостной смеси 6 согласно потоку. Последнее условие следует из того, что для достижения одинаковой конизнрации жидкой фазы в основном потоке и основном измерительном канале прибора более т.яжелая, а, следовательно

и более инерционная жидкая фаза потока должна попадать в испарительный канал прибора 2 по возможности не оседая Иа стенках приемного насадка Зонд работает следующим образом. Прибор устанавливают в потокев соответствии с приведенными выше уловиями, отбираемая из потока за сче разности давлений на входе и выходе |проба смеси разделяется на две части Одна из них пропускается через испарительный канал 2. На нагревателе 5 указанного канала 2 происходит испарение жидкой фазы пробы и перегрев полученного газа, измеряемый термопарой 9. Температура tg,должна превышать температуру исследуемого потока t(, на 5-30. Нижний предел () указанного диапазона определяется необходимостью полного испарения жидкой фазы, верхний - (30) устанавливается с целью предотвращения чрезмерного перегрева части пробы в перегревательном канале 3 при больших концентрациях жидкой фазы. Полученный после нагрева газ проходит через сетку 8, где происходит его Перемешивание и выранивание температуры по сечению канала. Вторая часть пробы проходит через сепарадионный насадок 7, полученный после сепарации жидкости газ поступает в перегревательный канал 3, где происходит его нагрев, измеряемый термопарой 10, температура на любом режиме работы должна превышать температуру. газа на выходе,из испарительного канала tg в пределах 10-15 , что необходимо для более точного определения соотношения расходов через каналы прибора. При прохождении перегретого газа через сетку 8, установленную в смесительном канале 4,.обе части пробы перемешиваются, а установившаяся температура пробы t регистрируется измерительной термопарой 11. Перемешивание обеих частей пробы и определение температуры смешения необходимо для определения соотношения, расходов через испарительный и перегревательный каналы прибора.

Расходная массовая концентрация Ур жидкой фазы в потоке, являющаяся {выходным параметром и объектом непрямого измерения, рассчитывается на основании уравнения теплового баланса калориметра по следующей формуле: V k (tip -trt)-(tfl-tn) r/Cp +tw -

N« NU

t - tg

где kj

t;

40 f 1

и N - мощности электронагревателей соответственно в испарительном 2 и перегреватеаьном 3 каналах, величина

N,

для данного прибора является постоянной; k - тарировочный коэффици ент калориметра; tf, - температура иссладуемого потока; температуры, измеряемые термопарами соотв ственно 9, 10 и 11; г - удельная теплота паро образования жидкости Ср - теплоемкость газовой . фазы; tj - температура кипения жидкой фазы. В приведенной формуле t, tg , и t - измеряемые величины, величины г, Ср и ts - теплофизические параметры среды, справочные данные. Тарировочный коэффициент k (t t ) учитывающий соотноше-fo 41 ние тепловых потерь через теплоизо.ляцию каналов калориметра и зависящий только от разностей температур внутри каналов прибора и омывающего его потока, определяется путем тарировки калориметра в однофазной среде, например газовой (при Ур 0 Благодаря тому, что в предлагаемом приборе нагрев отбираемой пробы происходит в двух параллельных каналах (ступенях нагрева), температу ры частей пробы в испарительном 2 и перегревательном 3 каналах отличаются незначительно. Наличие двух независимых входов для отбираемой пробы ведет к тому, что при изменен концентрации жидкой фазы в исследуе мом потоке изменяется составлякадая гидравлического сопротивления испар тельного канала 2, обусловленная ис парением жидкости, в то время как гидравлическое сопротивление перегревательного канала 3 остается неизменным. Это вызывает изменение соотношения расходов частей, пробы через испарительный и перегревательный канал, что стабилизирует разност температур частей пробы -t на выходе из перегревательного 3 и испарительного 2 каналов. Указанные факторы ведут к выравниванию и стабилизации тепловых потерь через теплоизоляцию корпуса и получению мало изменяющихся коэффициентов потерь в системе уравнений теплового баланса, учитываемых коэффициентом k, что позволяет производить тарировку прибора в однофазной газовой среде. Стабилизация разности температур в пределах 10-15 и выравнивание тепловьрс потерь через стенки испарительного 2 и перегревательного 3 каналов позво шют уменьшить толщину теплоизоляции корпуса 1, что ведет к снижению инерционности калориметра, которая позволяет путем перемещения приемного насадка 6 по сечению исспедуемого потока, например перемещением или поворотом прибора, производить измерение распределения концентрации жидкой фазы. Предлагаемый прибор отличается малой инерционностью и позволяет путем измерения небольшого числа параметров (температур t , t,, и t ) рассчитывать массовую концентрацию жидкой фазы в потоке с погрешностью, не превьшающей 0,5% (погрешность 0,5% получена при испытании калориметра в дисперсном газожидкостном потоке азота в диапазоне температур от (ч-50°С) до (-200 С) и весовой концентрации жидкого азота 0-40%). Формула изобретения Калориметрический зонд, содержащий основной теплоизолированный измерительный канал с электронагревателем итермодатчиком, отличающийся тем, что, с целью повышения точности измерений в нестационарных условиях, параллельно основному каналу установлен снабженный на входе сепарационным насадком дополнительный измерительный канал с электронагревателем и термодатчиком, а выходы измерительных каналов объединены в смесительный канал,в котором также установлен термодатчик. Источники информации, принятые во внимание при экспертизе 1.Кириллов И.И., Циглер Х.Х., Фадеев И. П. Применение электрокалориметрического метода измерения влажности в потоке влажного пара. Труды ЦКТИ, вып. 65, 1966, 0.7-10. 2.Кириллов И.И. и др. Электрокалориметрический метод определения весовой степени влажности водяного пара. Труды ЦКТИ, вып. 65, 1966, с.11-16 (ПРОТОТИП).

Потех

11

выход

Авторы

Даты

1981-02-28—Публикация

1978-12-28—Подача