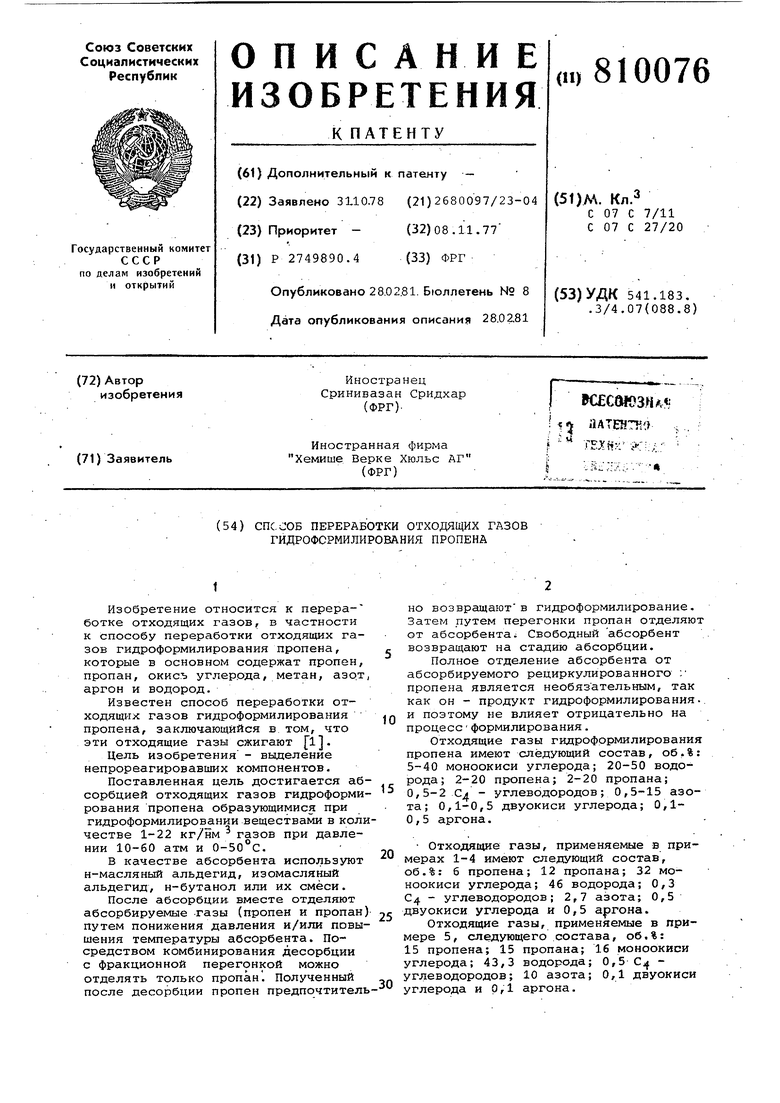

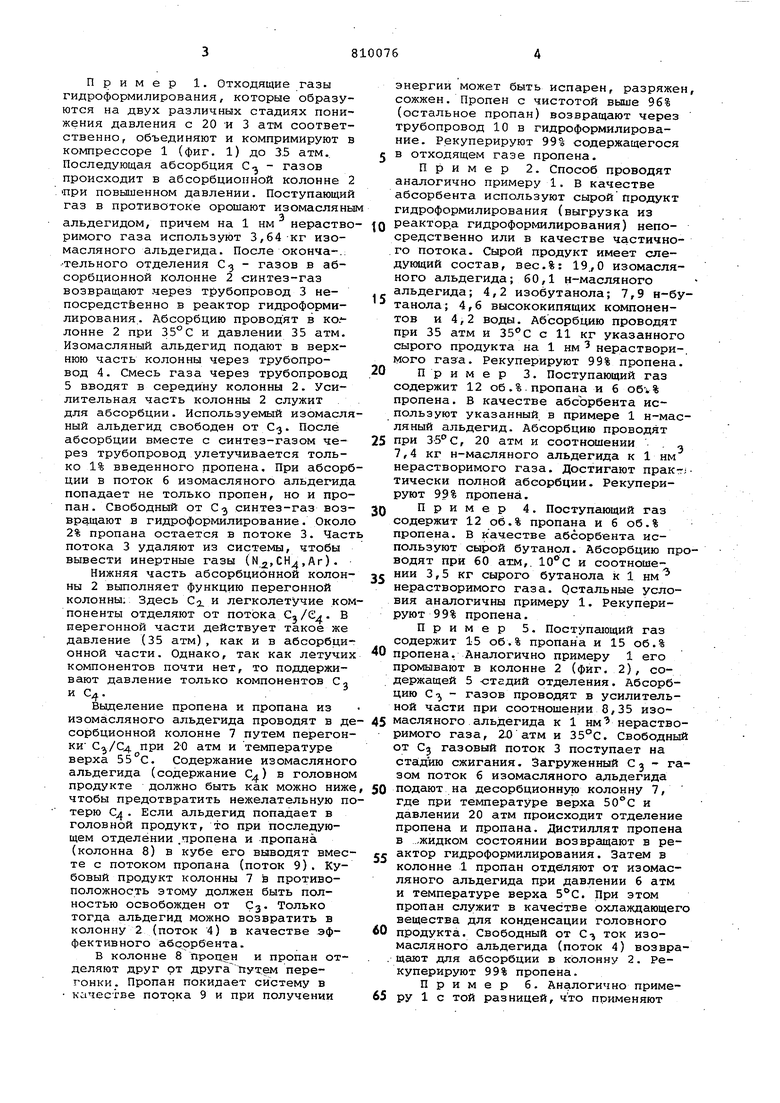

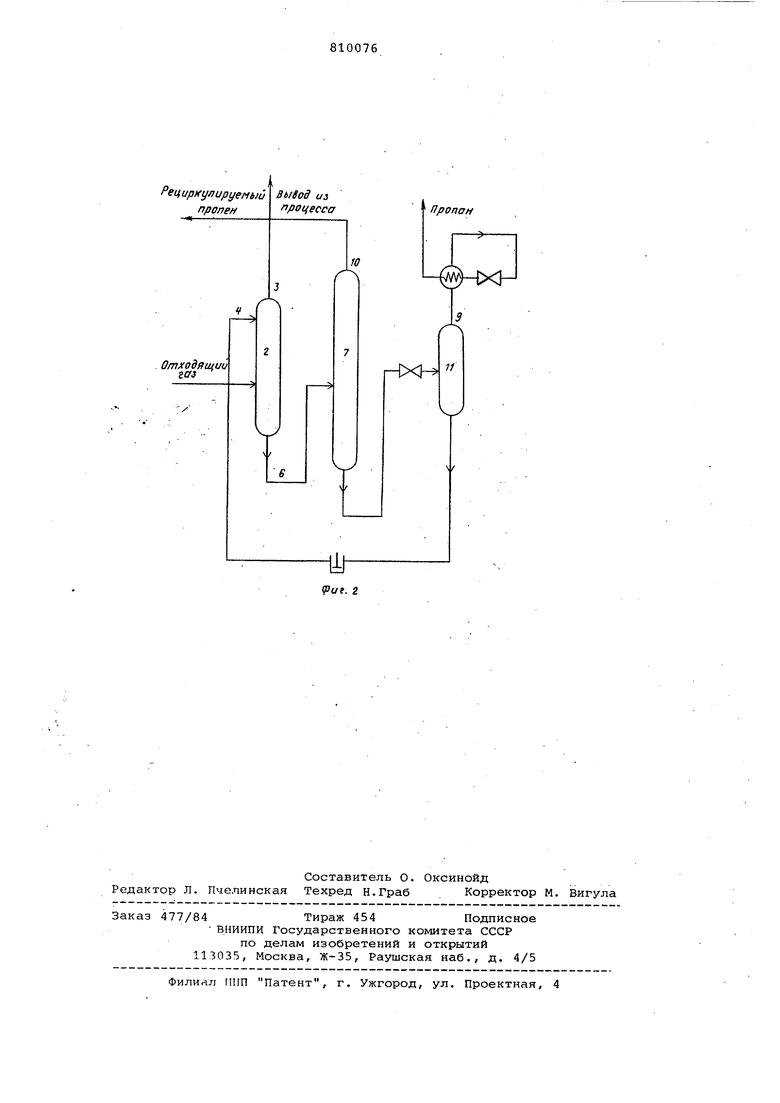

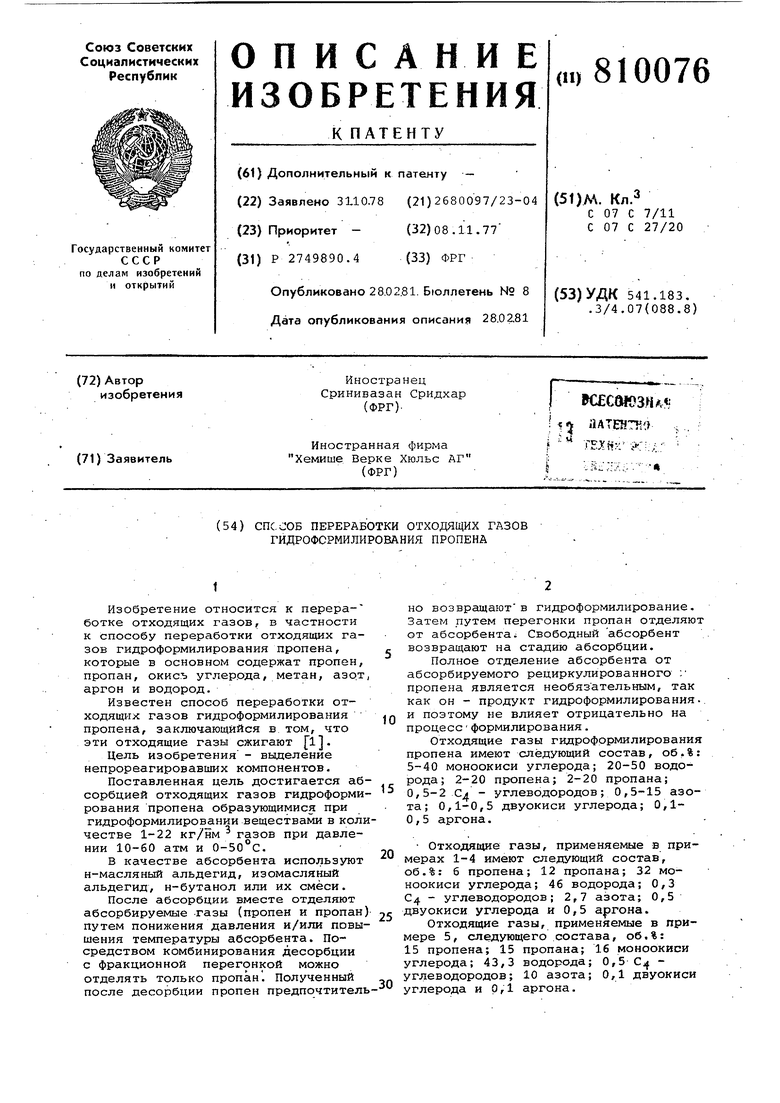

Изобретение относится к переработке отходящих газов, в частности к способу переработки отходящих га зов гидроформилирования пропена, которые в основном содержат пропен пропан, окись углер.ода, метан, азо. аргон и водород. Известен способ переработки отходящих газов гидроформилирования пропена, заключающийся в том, что эти отходящие газы сжигают fl Цель изобретения - выделение непрореагировавших компонентов. Поставленная цель достигается аб сорбцией отходящих газов гидроформи рования пропена образующимися при гидроформилировании веществами в кол честве 1-22 кг/нм газов при давлении 10-60 атм и 0-50°С. В качестве абсорбента используют н-масляный альдегид, изомасляный альдегид, н-бутанол или их смеси. После абсорбции, вместе отделяют абсорбируемые -газы (пропен и пропан путем понижения давления и/или повы шения температуры абсорбента. Посредством комбинирования десорбции с фракционной перегонкой можно отделять только пропан. Полученный после десорбции пропен предпочтител но возвращаютв гидроформилирование. Затем путем перегонки пропан отделяют от абсорбента; Свободный абсорбент возвращают на стадию абсорбции. Полное отделение абсорбента от абсорбируемого рециркулированного ; пропена является необязательным, так как он - продукт гидроформилирования. и поэтому не влияет отрицательно на процессформилирования. Отходящие газы гидроформилирования пропена имеют следующий состав, об.%: 5-40 моноокиси углерода; 20-50 водорода; 2-20 пропена; 2-20 пропана; 0,5-2 С - углеводородов; 0,5-15 азота; 0,1-0,5 двуокиси углерода; 0,10,5 аргона. Отходящие газы, применяемые в примерах 1-4 имеют следующий состав, об.%: 6 пропена; 12 пропана; 32 моноокиси углерода; 46 водорода; 0,3 С4 - углеводородов; 2,7 азота; 0,5 двуокиси углерода и 0,5 аргона. Отходящие газы, применяемые в примере 5, следующего состава, об.%: 15 пропена; 15 пропана; 16 моноокиси углерода; 43,3 водорода; 0,5 С углеводородов; 10 азота; 0,1 двуокиси углерода и 0,1 аргона. Пример 1. Отходящие газы гидроформилирования, которые образуются на двух различных стадиях понижения давления с 20 -и 3 атм соответственно, объединяют и компримируют в компрессоре 1 (фиг. 1) до 3.5 атм. Последующая абсорбция С - газов происходит в абсорбционной колонне 2 при повышенном давлении. Поступающий газ в противотоке орошают изомасляны альдегидом, причем на 1 им нераство римого газа используют 3,64-кг изомасляного альдегида. После оконча-.: тельного отделения С - газов в абсорбционной колонне 2 синтез-газ возвращают .через трубопровод 3 непосредственно в реактор гидроформилирования. Абсорбцию проводят в ко.лонне 2 при 35°С и давлении 35 атм. Изомасляный альдегид подают в верхнюю часть колонны через трубопровод 4. Смесь газа через трубопровод 5 вводят в середину колонны 2. Усилительная часть колонны 2 служит для абсорбции. Используемый изомасля ный альдегид свободен от С. После абсорбции вместе с синтез-газом через трубопровод улетучивается только 1% введенного пропена. При абсорб ции в поток 6 изомасляного альдегида попадает не только пропей, но и пропан. Свободный от С синтез-газ возвращают в гидроформилирование. Около 2% пропана остается в потоке 3. Част потока 3 удаляют из системы, чтобы вывести инертные газы (.Ar). Нижняя часть абсорбционной колонны 2 выполняет функцию перегонной колонны; Здесь Ci и легколетучие ком поненты отделяют от потока Cj/C. В перегонной части действует такое же давление (35 атм), как и в абсорбционной части. Однако, так как летучи компонентов почти нет, то поддерживают давление только компонентов Cj и С. Выделение пропена и пропана из изомасляного альдегида проводят в д сорбционной колонне 7 путем перегон ки при 20 атм и температуре верха 55°С. Содержание изомасляног альдегида (содержание С) в головно продукте должно быть как можно ниж чтобы предотвратить нежелательную п терю С. Если альдегид попещает в головной продукт, то при последующем отделении .пропена и пропана (колонна 8) в кубе его выводят вмес те с потоком пропана (поток 9). Кубовый продукт колонны 7 в противоположность этому должен быть полностью освобожден от Cj. Только тогда альдегид можно возвратить в колонну 2 (поток 4) в качестве эффективного абсорбента. В колонне 8 Пропан и пропан отделяют друг от друга Путем перегонки . Пропан покидает систему в качестве потока 9 и при получении энергии может быть испарен, разряжен, сожжен. Пропен с чистотой выше 96% (остальное пропан) возвращают через трубопровод 10 в гидроформялированне. Рекуперируют 99% содержащегося в отходящем газе пропена. Пример 2. Способ проводят аналогично примеру 1. В качестве абсорбента используют сыройпродукт гидроформилирования (выгрузка из реактора гидроформилирования) непосредственно или в качестве частичного потока. Сырой продукт имеет следующий состав, вес.%: 19.,О изомасляного альдегида; 60,1 н-масляного альдегида; 4,2 изобутанола; 7,9 н-бутанола; 4,6 высококипящих компонентов и 4,2 воды. Абсорбцию проводят при 35 атм и с 11 кг указанного сырого продукта на 1 им нераствори-. мого газа. Рекуперируют 99% пропена. Пример 3. Поступающий газ содержит 12 об.%.пропана и 6 o6v% пропена. В качестве абсорбента используют указанный в примере 1 н-масляный альдегид. Абсорбцию проводят при 35°С, 20 атм и соотношении . 7,4 кг н-масляного альдегида к 1 нм нерастворимого газа. Достигают пракг; тически полной абсорбции. Рекуперируют 99% пропена. Пример 4. Поступающий газ содержит 12 об.% пропана и 6 об.% пропена. В качестве абсорбента используют сырой бутанол. Абсорбцию проводят при 60 атм,. 10°С и соотношеНИИ 3,5 кг сырого бутанола к 1 нм нерастворимого газа. Остальные условия аналогичны примеру 1. Рекуперируют 99% пропена. Пример 5. Поступающий газ содержит 15 об.% пропана и 15 об.% пропена. Аналогично примеру 1 его промывают в колонне 2 (фиг. 2), содержащей 5 -стгдий отделения. Абсорбцию C-J - газов проводят в усилительной части при соотношении 8,35 изомасляного альдегида к 1 нм нерастворимого газа, 2D атм и 35°С. Свободный от Cj газовый поток 3 поступает на стадию сжигания. Загруженный Cj - газом поток 6 изомасляного альдегида подают на десорбционную колонну 7, где при температуре верха 50°С и давлении 20 атм происходит отделение пропена и пропана. Дистиллят пропена в ..жидком состоянии возвращают в реактор гидроформилирования. Затем в колонне 1 пропан отделяют от изомасляного альдегида при давлении 6 атм и температуре верха 5°С. При этом пропан служит в качестве охлаждающего вещества для конденсации головного продукта. Свободный от C-j ток изомасляного альдегида (поток 4) возвра. щают для абсорбции в колонну 2. Рекуперируют 99% пропена. Пример 6. Аналогично примеру 1 с той разницей, что применяют отходящие газы состава, о.б.%: 5 мон окиси углерода; 36,4 водорода; 20 пропена; 20 пропана; 2 С углеводородов; 15 азота; 0,4 двуокиси углерода и О,2 аргона. Процесс абсорбции проводят при и давлении 10 атм причем абсорбент берут в количестве 1 кг на 0,5 им отходящих газов. Рекуперируют 99,1% пропена. Пример 7. Аналогично приг меру 1 с той разницей, что применяют отходящие газы состава, об.%: 40 моноокиси углерода; 35 водорода; 15 пропена; 8,5 пропана; 0,5 С т- уг леводородов ; 0,5 азота; 0,3 двуокиси углерода и 0,2 аргона. Процесс абсорбции проводят при и давлении 60 атм, причем абсорбент берут в количестве 11 кг на 0,5 нм отходящих газов. Рекупериру|от 99,4% пропена. Примере. Аналогично примеру 1 с той разницбй, что применяют отходящие газы состава, об.%: 35 моноокиси углерода; 20 водорода; 16 пропена; 18 пропана; 1,5 Сд - углево дородов ; 9 азота; 0,2 двуокиси углерода и 0,3 аргона. Процесс проводят при 35 С и давлении 50 атм, причем абсорбент берут в количестве 1 кг на 1 нмотходящих газов. Рекуперируют 99% пропена. Пример 9. Аналогично примеру 1 с той раз нидей, что применяPei4Uflf(y t/flyefft/J npgneff

Рециркули/зуемьш сонтез - газ

Вывод

з процесса ют отходящие газы состава, об.%: 32,5 моноокиси углерода; 50 водорода; 2 пропена; 2 пропана; 2 С углеводородов; 11 азота; 0,4 двуокиси углерода и 0,1 аргона. Рекуперируют 100% пропена. Формула изобретения 1. Способ переработки отходящих газов гидроформилирования пропена, отличающийся тем, что, с целью выделения непрореагировавших компонентов, отходящие газы подвергают абсорбции образующимися при гидроформилировании веществами в количестве 1-22 кг/нм газов при давлении 10-60 атм при температуре 0-50°С. . 2. Способ по п. 1, о т л и. ч а юЩ и и с я тем, что в качестве-абсорбента используют н-масляный, изомасляный альдегиды, н-бутанол или их смеси. Источники информации, ринятуе во внимание при SKcjnepTHSe 1. DOmbgen G., Neubaner D. Gro echnische Herstellung von Oxolkoholen aus Propylen In der BASF. hew.Ing.Technik, 1969, 41, № 7, 976 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| Способ получения 2-этилгексанола | 1976 |

|

SU667540A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОЛЕФИНА ИЗ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2355671C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛА, ВКЛЮЧАЮЩИЙ ОХЛАЖДЕНИЕ РАСШИРЕНИЕМ И РЕЦИРКУЛЯЦИЮ ОХЛАЖДЕННОГО ГАЗА | 2014 |

|

RU2664800C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2196128C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА И/ИЛИ АКРИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2285690C2 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1436867A3 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ получения среды гидроформилирования | 1980 |

|

SU1704628A3 |

Qmxodautvu

Пропан

Фи.1

Рециркулируемый

Вы8од ил процесса

пропен

ОтхоЬящии газ

Пропан

НХН

Авторы

Даты

1981-02-28—Публикация

1978-10-31—Подача