(54) УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети | 1977 |

|

SU759158A1 |

| Гидростатодинамический подшипникдля ВАлКОВ пРОКАТНыХ CTAHOB | 1979 |

|

SU810315A1 |

| Узел валка рабочей клети | 1980 |

|

SU994067A1 |

| Опорное устройство прокатного валка | 1975 |

|

SU895568A1 |

| РОЛИКОВАЯ АРМАТУРА ПРОКАТНОЙ КЛЕТИ | 1994 |

|

RU2063279C1 |

| Подшипник жидкостного трения для валков прокатных станов | 1981 |

|

SU1026863A1 |

| Прокатная клеть | 1979 |

|

SU804019A1 |

| Составной опорный валок прокатной клети | 1974 |

|

SU536855A1 |

| Опора прокатного валка | 1981 |

|

SU980886A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

I

Изобретение относится к прокатному производству, в частности к сортовым и проволочным прокатным станам.

Известна конструкция клети прокатного стана, включающая в себя калиброванные валки, каждый из которых имеет жестко связанный с ним бурт с расположенными по обе стороны от него подшипниками, смонтированными в подушке.и воспринимающими аксиальные усилия. Взаимное положение валков регулируется положением подущки в станине с помощью известных устройств, например фиксирующих планок и т.д. 1.

Однако эти клети с упорными подщипниками качения или скольжения имеют относительно малую аксиальную жесткость, вследствие чего при прокатке в калибрах под действием усилия прокатки в пределах осевых зазоров происходит смещение одно-, го валка относительно другого и, следовательно, снижение точности проката.

В известной конструкции повыщение точности достигается благодаря устранению осевых лчфтов в подщипниках. Это осуществляется благодаря использованию в прокатной клети упорных гидростатических

подщипников двойного действия. Зазор между поверхностями трения в этих подщипниках постоянно заполнен смазкой. Поскольку при этом смазка подается под давлением, зазор между трущимися поверхностями небольшой. Выдавливание смазки из такого зазора вызывает значительное сопротивление, благодаря чему осевая жесткость опоры значительно возрастает 2.

Однако величина осевой жесткости завист только от сопротивления дросселирующих устройств и в процессе прокатки не изменяется. При этом взаимное положение валков определяется точностью предварительной настройки валков и жестким ограничением- зазоров между вращающимися и неподвижными упорными дисками. В этом случае взаимное положение валков в осевом направлении при какой-либо заданной осевой жесткости определяется величиной осевой нагрузки: че.м выше осевая нагрузка, тем, соответственно, больще величина взаимного перемещения калибров, определяемого упругими д формация.ми деталей упорных подшипников. Таким образом, высокая точность совмещения калибров валков невозможна без регулирования взаимного положения валков в процессе прокатки.

Цель изобретения - повышение точности проката путем осевой регулировки валков в процессе прокатки.

Указанная цель достигается тем, что смазочные карманы правого диска верхнего валка соединены с карманами левого диска нижнего валка, а карманы левого диска верхнего валка - с карманами правого диска нижнего валка, причем каждая пара дисков подсоединена к отдельному источнику высокого давления регулируемой производительности.

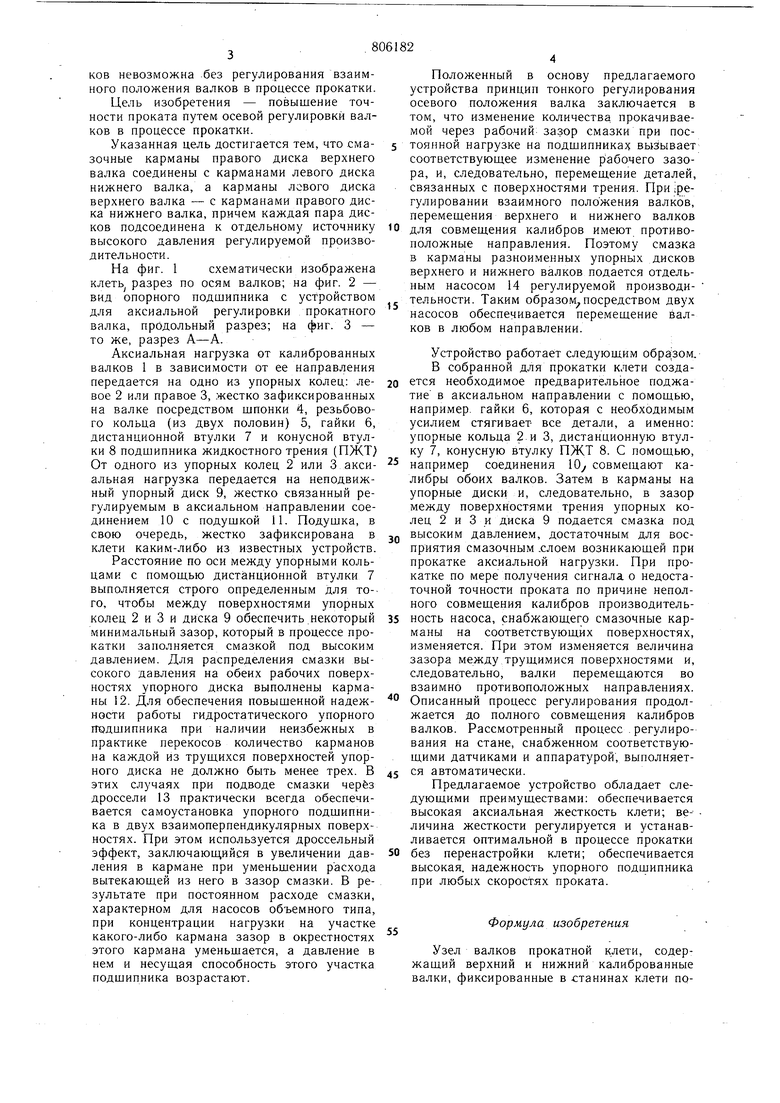

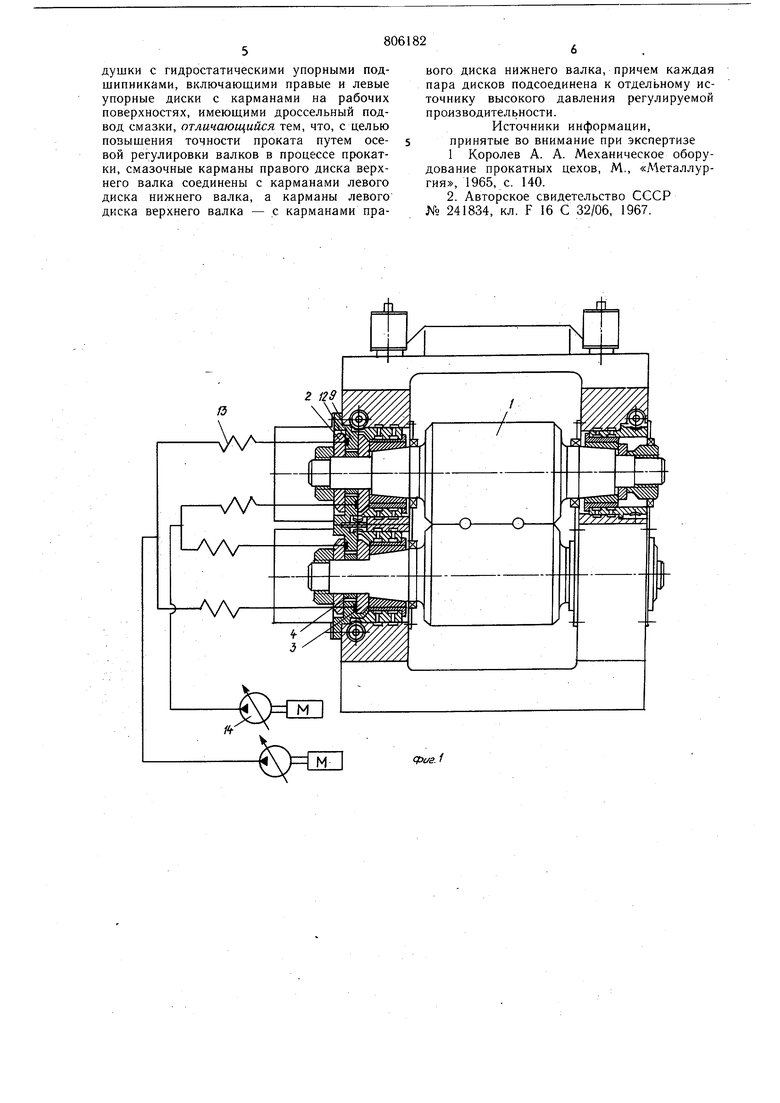

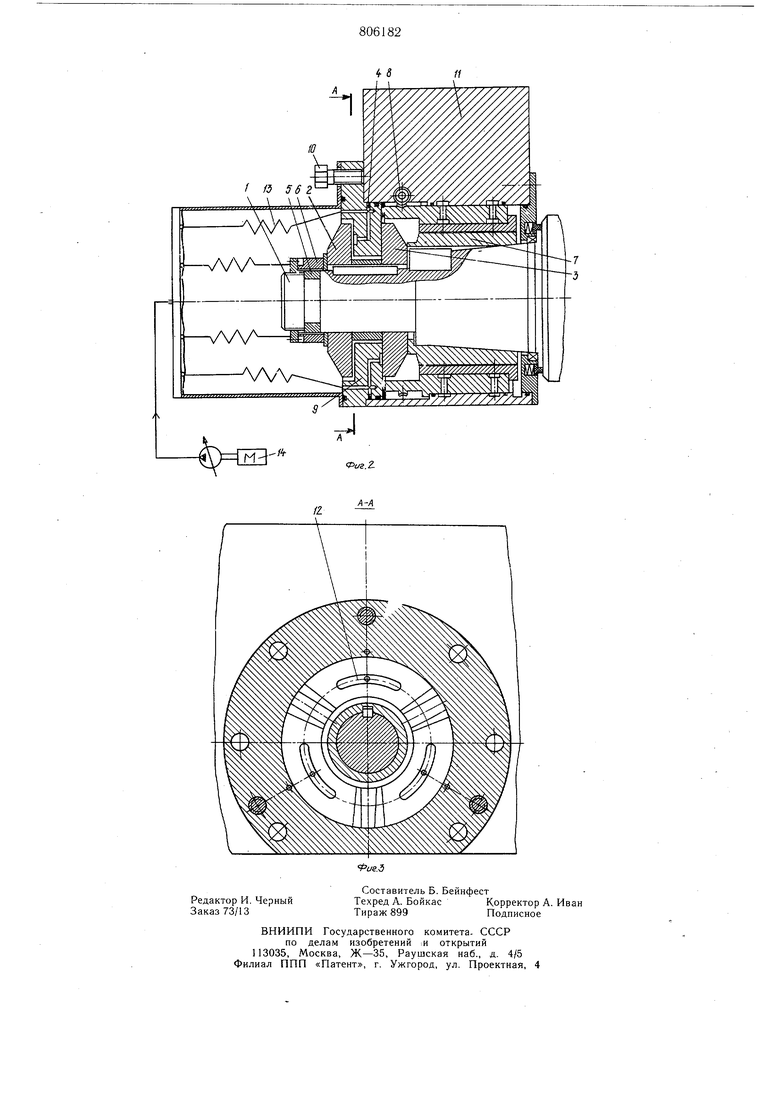

На фиг. 1 схематически изображена клеть разрез по осям валков; на фиг. 2 - вид опорного подшипника с устройством для аксиальной регулировки прокатного валка, продольный разрез; на фиг. 3 - то же, разрез А-А.

Аксиальная нагрузка от калиброванных валков 1 в зависимости от ее направления передается на одно из упорных колец: левое 2 или правое 3, жестко зафиксированных на валке посредством шпонки 4, резьбового кольца (из двух половин) 5, гайки 6, дистанционной втулки 7 и конусной втулки 8 подшипника жидкостного трения (ПЖТ) От одного из упорных колец 2 или 3 аксиальная нагрузка передается на неподвижный упорный диск 9, жестко связанный регулируемым в аксиальном направлении соединением 10 с подушкой 11. Подушка, в свою очередь, жестко зафиксирована в клети каким-либо из известных устройств.

Расстояние по оси между упорными кольцами с помощью дистанционной втулки 7 выполняется строго определенным для того, чтобы между поверхностями упорных колец 2 и 3 и диска 9 обеспечить некоторый минимальный зазор, который в процессе прокатки заполняется смазкой под высоким давлением. Для распределения смазки высокого давления на обеих рабочих поверхностях упорного диска выполнены карманы 12. Для обеспечения повышенной надежности работы гидростатического упорного тодшипника при наличии неизбежных в практике перекосов количество карманов на каждой из трущихся поверхностей упорного диска не должно быть менее трех. В этих случаях при подводе смазки через дроссели 13 практически всегда обеспечивается самоустановка упорного подшипника в двух взаимоперпендикулярных поверхностях. При этом используется дроссельный эффект, заключающийся в увеличении давления в кармане при уменьшении расхода вытекающей из него в зазор смазки. В результате при постоянном расходе смазки, характерном для насосов объемного типа, при концентрации нагрузки на участке какого-либо кармана зазор в окрестностях этого кармана уменьшается, а давление в нем и несущая способность этого участка подшипника возрастают.

Положенный в основу предлагаемого устройства принцип тонкого регулирования осевого положения валка заключается в том, что изменение количества прокачиваемой через рабочий зазор смазки при постоянной нагрузке на подшипника; вызывает соответствующее изменение рабочего зазора, и, следовательно, перемещение деталей, связанных с поверхностями трения. При Урегулировании взаимного положения валков, перемещения верхнего и нижнего валков

О для совмещения калибров имеют противоположные направления. Поэтому смазка в карманы разноименных упорных дисков верхнего и нижнего валков подается отдельным насосом 14 регулируемой производи, тельности. Таким образом посредством двух насосов обеспечивается пере.мещение валков в любом направлении.

Устройство работает следующим . В собранной для прокатки клети создается необходимое предварительное поджатие в аксиальном направлении с помощью, например, гайки 6, которая с необходимым усилием стягивает все детали, а именно: упорные кольца 2.и 3, дистанционную втулку 7, конусную втулку ПЖТ 8. С помощью,

например соединения 10у совмещают калибры обоих валков. Затем в карманы на упорные диски и, следовательно, в зазор между поверхностями трения упорных колец 2 и 3 и диска 9 подается смазка под высоким давлением, достаточным для восприятия смазочным .слоем возникающей при прокатке аксиальной нагрузки. При прокатке по мере получения сигнала о недостаточной точности проката по причине неполного совмещения калибров производительность насоса, снабжающего смазочные карманы на соответствующих поверхностях, изменяется. При этом изменяется величина зазора между трущимися поверхностями и, следовательно, валки перемещаются во взаимно противоположных направлениях.

° Описанный процесс регулирования продолжается до полного совмещения калибров валков. Рассмотренный процесс . регулирования на стане, снабженном соответствующими датчиками и аппаратурой, выполняет5 ся автоматически.

Предлагаемое устройство обладает следующими преимуществами: обеспечивается высокая аксиальная жесткость клети; ве- личина жесткости регулируется и устанавливается оптимальной в процессе прокатки

0 без перенастройки клети; обеспечивается высокая, надежность упорного подилипника при любых скоростях проката.

Формула изобретения

Узел валков прокатной клети, содержащий верхний и нижний калиброванные валки, фиксированные в станинах клети подушки с гидростатическими упорными подшипниками, вк,лючаюш,ими правые и левые упорные диски с карманами на рабочих поверхностях, имеюш,ими дроссельный подвод смазки, отличающийся тем, что, с целью повышения точности проката путем осевой регулировки валков в процессе прокатки, смазочные карманы правого диска верхнего валка соединены с карманами левого диска нижнего валка, а карманы левого диска верхнего валка - с карманами правого диска нижнего валка, причем каждая пара дисков подсоединена к отдельному источнику высокого давления регулируемой производительности.

Источники информации, принятые во внимание при экспертизе 1 Королев А. А. Механическое оборудование прокатных цехов, М., «Металлургия, 1965, с. 140.

Авторы

Даты

1981-02-23—Публикация

1975-07-25—Подача