1

Изобретение относится к обработке металлов давлением и, в частности, молсет быть использовано для намотки нити материала постоянного диаметра, например бортовой стабилизированной или равновесной проволоки, применяемой при изготовлении шин.

Известно устройство для раскладки нитевидного материала, содержащее вращающуюся катушку с приводом, перемещающуюся вдоль оси вращения 1. В этом устройстве осевое перемещение катушки осуществляется с помощью ролика (постоянно поджимаемого пружиной), установленного под углом к валу шпинделя катушки.

Конструкция такого раскладочного механизма не может дать точный шаг раскладки, так как между роликом и шпинделем имеется фрикционная связь, сопровождаемая проскальзыванием, а малый угол наклона ролика требует безлюфтового сопряжения деталей, что трудно осуществимо. Скольжение между роликом и шпинделем в процессе работы, а также люфты в сопряженных деталях приводят к неравным условиям перемещения шпинделя в конце каждого хода, что (при намотке проволоки) сопровождается неравномерным заполнением участков на краях катушки. Кроме

того, исполнение раскладки неприемлемо для намотки крупных диаметров проволоки на тяжеловесные катушки, так как работа с большими нагрузками приводит к интенсивному износу ролика и вала шпинделя, а увеличение гаоаритов механизмов не устраняет полностью недостатка.

Известно также устройство для намотки нитевидного материала, содержащее корпус, смонтированную в нем катушку, привод ее вращения, гайку, ходовой винт, установленный с возмол ностью взаимодействия с гайкой, механизм переключения ходового винта и двухступенчатую зубчатую передачу, имеющую быстроходный, промежуточный и тихоходный валы 2J.

Недостатками устройства является то, что оно сложно (имеется отдельный привод, состоящий из редуктора и электродвигателя с системой управления) и в то же время не может обеспечить строго постоянный шаг раскладки проволоки из-за нел есткого привода раскладки от катушки, причем для шага раскладки требуется выполнение передачи от винта к электродвигателю с большим передаточным числом, что ведет к большому количеству сопрялсенных деталей. Ири реверсировании катушки вдоль оси из-за большого количества сопрял енных деталей (гайка, винт, зубча-тые пары редуктора) возникает большой суммарный люфт, который приводит к замедленному переходу движения катушки в крайних положениях раскладки, что сопровождается некачественной намоткой по краям катушки (наматывается валик). Недостатком является также необходимость остановки и разгона маховых масс при реверсе раскладки.

Цель изобретения - повышение качества раскладки, а повышение надежности работы устройства.

Это достигается тем, что оно снабжено тихоходной зубчатой парой, шестерня которой установлена на промежуточном валу зубчатой передачи, а зубчатое колесо - на тихоходном валу, а также двусторонней электромагнитной муфтой, установленной на промежуточном валу с возможностью взаимодействия с шестерней двухступенчатой зубчатой передачи, и шестерней тихоходной зубчатой пары. При этом зубчатая передача выполнена с передаточным отношением

i - - И i - -+ 1г- И, ,

где /1 - передаточное число зубчатой передачи при взаимодействии электромагнитной муфты с шестерней тихоходной зубчатой пары; га - передаточное число зубчатой передачи при взаимодействии электромагнитной муфты с шестерней двухступенчатой зубчатой передачи; t - шаг винта; TI и 2 - шаги раскладки.

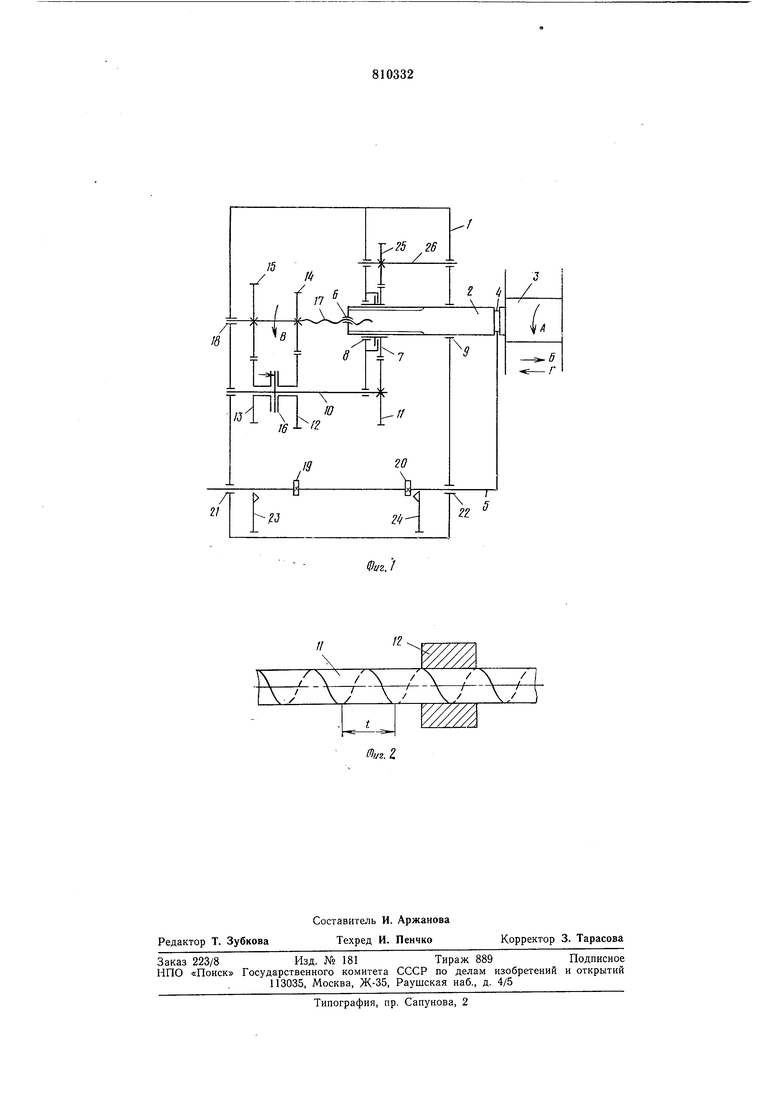

На фиг. 1 изображено предлагаемое устройство для раскладки нитевидного материала; на фиг. 2 - винт и гайка.

Устройство содержит корпус 1, шпиндель 2, на одном конце которого установлена катушка 3 и имеется проточка 4, в которую входит конец штанги 5, а на другом жестко закреплена гайка 6, и на шлицевой части установлена шестерня 7 (с возможностью скольжения шпинделя по шлицам), фиксированная в осевом направлении в подшипниках 8 корпуса 1. Шпиндель 2 опирается на подшипник 9. В корпусе установлен вал 10, на одном конце которого жестко закреплена шестерня 11, находящаяся в зацеплении с шестерней 7, а на другом конце посажены свободно вращающимися шестерни 12 и 13, входящие в зацепление с шестернями 14 и 15 соответственно. Между шестернями 12 и 13 на валу 10 жестко закреплена двусторонняя электромагнитная муфта 16, поочередно соединяющая щестерни 12 и 13 с валом 10. Шестерни 14 и 15 жестко установлены на ходовом винте 17, один конец которого резьбовой частью сопрягается с гайкой, а другой установлен в подщипнике 18 корпуса. Штанга 5 с закрепленными регулируемыми упорами 19 и

20 установлена в подшипниках 21 и 22 корпуса. Упоры 19 и 20 могут взаимодействовать с конечными выключателями 23 и 24, соответственно установленными на корпусе. Шестерня 7 находится в постоянном зацеплении с шестерней 25, закрепленной на валу 26, установленном в подшипниках корпуса. Устройство работает следуюшим образом.

При вращении шпинделя 2 (см. фиг. 1) в направлении по стрелке А, когда вал 10 связан с помощью электромагнитной муфты 16 с шестерней 13, происходит вращение

винта 17 (в направлении по стрелке В) через шестерни 13 и 15, при этом угловая скорость винта меньше угловой скорости гайки 6, так как передаточное число от гайки к винту меньше единицы, то шпиндель 2

перемещается вправо (в направлении по стрелке Б) согласно направления винтовой линии на фиг. 2. При этом за каждый оборот щпинделя происходит перемещение его вдоль оси на шаг раскладки, соответствующий кинематике. В крайнем положении упор 20, воздействуя на конечный выключатель 24, переключит электромагнитную муфту 16, которая свяжет вал 10 с шестерней 12, винту 17 сообщится угловая скорость (в направлении по стрелке В) большая, чем гайке 6 (в направлении по стрелке А), так как передаточное число от гайки шпинделя к винту больше единицы, и шпиндель начнет перемешаться влево (в

направлении по стрелке Г). За каждый оборот шпиндель переместится влево на один шаг.

При подходе упора 19 к конечному выключателю 23 произойдет переключение

муфты 16, при котором вал 10 жестко связывается с шестерней 13. Движение шпинделя реверсируется. В дальнейшем циклы будут повторяться. Передаточные числа двухступенчатой передачи от гайки к винту в зависимости от шага винта и требуемого шага раскладки имеют следующую зависимость:

и ,-. -±1

г

где /1 - передаточное число от гайки к винту при движении шпинделя вправо;

t2 - передаточное число от гайки к винту при движении шпинделя влево;

i - шаг винта; Ti - шаг раскладки при движении

шпинделя вправо; Га - шаг раскладки при движении

шпинделя влево.

При одинаковом шаге раскладки (TI TZ) при движении шпинделя вправо и влево передаточные числа будут связаны зависимостью ii+t2 2.

Ввиду того, что шаг раскладки преимущественно мелкий, из условия прочности и долговечности механизма шаг винта t берется значительно большим шага раскладки ( Гг).

Выполнение вращающимися в одну сторону с различными относительными скоростями гайки и винта путем введения двухступенчатой зубчатой передачи от гайки к винту позволяет снизить величину зазоров (люфтов) до минимума за счет сокращения числа сопряженных деталей, снизить инерционные силы при реверсе раскладки (чем меньше требуемый шаг раскладки, тем меньше разница в передаточных числах ступеней, что в большей мере снижает инерционные силы при реверсе раскладки) и тем самым обеспечить строго постоянный шаг раскладки, повысить качество намотки на краях катушки, а также упростить конструкцию и повысить надежность устройства.

Формула изобретения

1. Устройство для раскладки нитевидного материала, содержащее смонтированную в корпусе катушку, привод ее вращения, гайку, ходовой винт, установленный с возможностью взаимодействия с гайкой, механизм переключения ходового винта и двухступенчатую зубчатую передачу, имеющую быстроходный, промежуточный и тихоходный валы, отличающееся тем, что, с целью повыщения качества раскладки, а

также повышения надежности работы устройства, оно снабжено тихоходной зубчатой парой, шестерня которой установлена на промежуточном валу зубчатой передачи, а

зубчатое колесо - на тихоходном валу, а также двусторонней электромагнитной муфтой, установленной на промежуточном валу с возможностью взаимодействия с шестерней двухступенчатой зубчатой передачи, и

шестерней тихоходной зубчатой пары.

2. Устройство по п. 1, отличающееся тем, что зубчатая передача выполнена с передаточными числами

t+ Га

.

/, t

где tl - передаточное число зубчатой передачи при взаимодействии электромагнитной муфты с щестерней тихоходной зубчатой пары;

/2 - передаточное число зубчатой передачи при взаимодействии электромагнитной муфты с шестерней двухступенчатой зубчатой передачи;

t - щаг винта; Т и TZ - шаги раскладки.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2283393, кл. 242-25, опублик. 1942.

2. Авторское свидетельство СССР № 369953, кл. В 21С 47/34 от 04.05.71 (прототип).

/

Л ;

VT

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм раскладки провода | 1979 |

|

SU815782A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632906A1 |

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| Намоточный станок | 1989 |

|

SU1699888A1 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

| УНИВЕРСАЛЬНЫЙ ВЫСОКОМОМЕНТНЫЙ МНОГООБОРОТНЫЙ ЭЛЕКТРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА | 2011 |

|

RU2457385C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-20—Подача