Изобретение относится к обработке металлов, в частности, к станкам для очистки сварочной проволоки и намотки ее на катушки сварочных машин.

Известно устройство для очистки перемещающейся проволоки (а.с. СССР 787115, кл. B 08 B 1/04 1978), включающее прижимной инструмент и вал с соосно собранными на нем роликом и парой очистных элементов. Инструмент и вал размещены в корпусе, установленном в опорах вращения и кинематически связанном с приводом, при этом вал с роликом установлен с возможностью вращения от очищаемой проволоки. Устройство плохо приспособлено к очистке тонкой проволоки, имеет значительные размеры и ограниченную стойкость очистных элементов.

Известен станок для очистки и перемотки сварочной проволоки (а.с. СССР 483158, кл. B 08 B 1/00, 1973), содержащий станину, установленные на станине привод с валом для установки катушек, раскладчик и механизм очистки проволоки.

Раскладчик станка выполнен в виде кулачкового механизма с криволинейной направляющей на коромысле. Раскладчик не обеспечивает полное и правильнее заполнение катушек различной ширины без смены кулачкового механизма. Кроме того, укладка одного ряда проволоки производится за половину оборота кулачка, что определяет значительные размеры кулачковой пары и ее привода, имеющего высокое передаточное число.

Механизм очистки проволоки этого станка представляет собой соединенный с приводом полый вал со сквозным продольным пазом и радиальными отверстиями, в которых свободно размещены очистные элементы, выполненные в форме стержня с резьбовым отверстием для прохождения проволоки. Очистка проволоки производится за счет центробежных сил, развиваемых стержнями. При вращении вала резьба отверстий прижата к движущейся проволоке и скользит вокруг нее, удаляя грязь и ржавчину. Во избежание обрыва проволоки частота вращения стержней ограничена. В отверстиях стержней проволока прогибается и контактирует лишь с крайними витками резьбы, что сокращает поверхность чистки и ограничивает скорость протяжки (намотки) для обеспечения полной очистки проволоки. Малые частоты вращения механизмов намотки и очистки определяют низкую производительность станка. Резьба в отверстиях стержней быстро изнашивается и требуется частая замена очистных элементов.

Станок не приспособлен для намотки катушек различной ширины и тонкой проволоки, имеет низкую производительность при высоких эксплуатационных расходах.

Изобретение направлено на повышение производительности, надежности и расширение технологических возможностей станка.

Достигается это увеличением скоростей механизмов станка, улучшением условий работы винтовой пары раскладчика, применения в нем управляемой кинематической связи между валом обратного хода и гайкой, а также выполнения очистных элементов в форме пластины и равномерного распределения центробежных сил в механизме очистки.

Винтовой механизм раскладки, управляемый механизмом переключения и содержащий прикрепленную к гайке каретку, направляющие каретки, валы прямого и обратного ходов, связанные между собой кинематически, снабжен установленными в каретке муфтой сцепления и зубчатой передачей. Посредством муфты и передачи гайка кинематически связана с валом обратного хода при замкнутой муфте сцепления и зафиксирована от вращения в корпусе при разомкнутой муфте сцепления. При этом направление перемещения каретки и шаг укладки проволоки определены соотношением:

T = t(1-uU),

где

T - шаг укладки проволоки, знак " - " - полученного значения указывает на движение каретки в сторону, противоположную ее движению с зафиксированной гайкой;

t - шаг винта;

u - передаточное число кинематической связи между валами прямого и обратного ходов;

U - передаточное число зубчатой передачи каретки.

При разомкнутой муфте сцепления и зафиксированной гайке U=0 и T=t, т.е. каретка перемещается с шагом винта в прямом направлении.

При замкнутой муфте сцепления и uU=2, T=-t, т.е. каретка перемещается с шагом винта в противоположном направлении. Шаг укладки проволоки на обратном ходу может быть изменен выбором величины произведения uU.

В целях обеспечения управления муфтой сцепления, размещенной в движущейся каретке, и плавной остановки вращающейся гайки в механизме переключения, содержащем подвижную штангу, установленный на штанге подпружиненный ползун, палец-фиксатор, подпружиненный перпендикулярно ползуну, и подъемный клин пальца-фиксатора, штанга кинематически связана с валом обратного хода и подпружинена относительно корпуса каретки, ползун собран из пружинного сепаратора, зафиксированного от вращения, и винтовой втулки, соединенной с управляемым звеном муфты сцепления, а палец-фиксатор установлен с возможностью входа в винтовой паз втулки при осевом перемещении штанги.

Остановка вращающейся гайки производится при контакте штанги с одним из упоров. Она смещается относительно корпуса каретки, палец-фиксатор входит в винтовой паз втулки, втулка приводится в винтовое движение, плавно отводит управляемое звено муфты и размыкает ее. После размыкания муфты гайка останавливается и каретка движется с шагом винта до противоположного упора. При контакте клина с упором палец-фиксатор поднимается и освобождает винтовую втулку. Под действием пружин сепаратора муфта замыкается, возобновляется вращение гайки и обратный ход каретки.

Переключение хода винтового раскладчика производится управлением муфтой сцепления без размыкания винтовой пары, при плавном изменении нагрузок, что позволяет повысить надежность винтовой пары и скорость намотки.

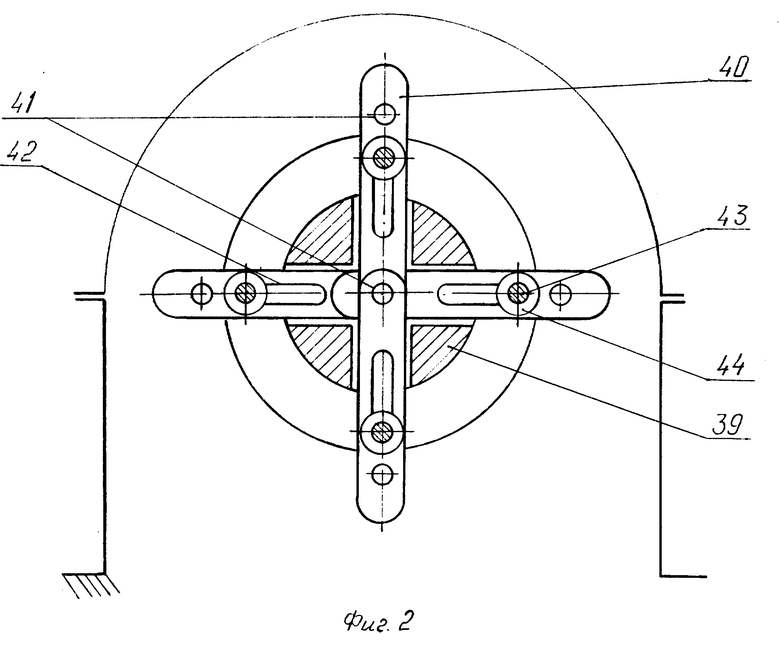

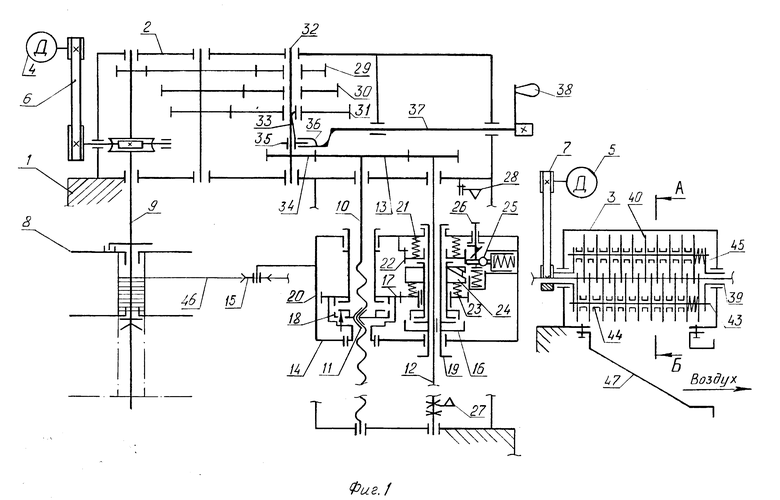

На фиг.1 показана кинематическая схема предлагаемого станка; на фиг.2 - разрез по А-Б на фиг.1.

Станок содержит станину 1, на которой установлены коробка передач 2 и механизм счистки 3 проволоки, связанные с электродвигателями 4,5 ременными передачами 6,7.

Наматываемая катушка 8 закреплена на консольном валу 9 коробки передач 2.

Механизм раскладчика встроен в коробку передач и содержит винт 10, гайку 11, вал обратного хода 12, зубчатую передачу 13 и каретку 14 с раскладочным роликом 15.

Вал 12 и гайка 11 связаны между собой установленными в каретке муфтой сцепления 15, зубчатой передачей 17 и предохранительной муфтой 18.

Валы 19, 20 передачи 17 выполнены полыми и установлены в корпусе каретки попарной соосно с винтом 10 и валом обратного хода 12. Вал 19 связан с валом 12 подвижным шпоночным соединением.

Муфта сцепления 16 размещена на валу 19. Шестерня передачи 17 закреплена на управляемом звене муфты 16 с возможностью передачи крутящего момента и взаимного осевого перемещения.

Предохранительная муфта 18 собрана в полости ведомого вала 20 и соединяет его с гайкой 11.

Ведущий вал 19 в качестве направляющей штанги использован в механизме переключения хода. Вал 19 установлен в подшипниках с возможностью осевого перемещения и подпружинен относительно корпуса каретки пружинами 21, размещенными в пружинном сепараторе 22, и проставочными пружинами 23. Сепаратор 22 и винтовая втулка 24 установлены с возможностью осевого перемещения на валу 19 и образуют составной ползун механизма переключения. Сепаратор 22 зафиксирован от вращения в корпусе каретки, а винтовая втулка 24 жестко соединена с управляемым звеном муфты сцепления.

Палец-фиксатор 25 и его подъемный клин 26 подпружинены относительно корпуса каретки во взаимно перпендикулярных направлениях, при этом палец-фиксатор 25 поджат к сепаратору при замкнутой и введен в винтовой паз втулки при разомкнутой муфте сцепления 16.

На корпусе коробки передач 2 и валу обратного хода 12 закреплены конечные упоры 27, 28. Ширина намотки задана расстоянием между упорами.

Коробка передач 2 содержит параллельные передачи 29, 30, 31 с различными передаточными числами. Колеса этих передач установлены на валу 32 с возможностью передачи последнему крутящего момента от одного из колес посредством подвижного соединения с управляемой шпонкой 33. Вал 32 и винт 10 связаны зубчатой передачей 34. Шпонка закреплена во втулке 35, которая связана вилкой 36 и валом 37 с рукояткой установки шага 38.

Механизм очистки проволоки 3 содержит установленный в опорах вращения полый вал 39, в продольных пазах которого размещены пакеты очистных элементов 40. Очистные элементы выполнены в форме пластин с отверстиями 41 для прохождения проволоки и отверстиями 42 для крепления пакетов осями 43. Между очистными элементами 40 на осях 43 установлены проставочные втулки 44. Очистные элементы 40 и втулки 44 сжаты пружинами 45 для вывода очистных элементов в исходное положение и удобства ввода проволоки 46 перед запуском станка. К механизму подведен воздухоотсос 47 для удаления пыли.

Станок работает следующим образом.

Очищаемую проволоку пропускают через рабочие отверстия 41 очистных элементов 40, укладывают на раскладочный ролик 15 и закрепляют на катушке 8. Рукояткой 38 через вал 37, вилку 36, втулку 35 и шпонку 33 подключают одну из передач 29, 30, 31 к винту, задавая шаг раскладки. Включением электродвигателей 4, 5 запускают механизмы станка. Вал 9 приводит во вращение катушку 8, наматывает на нее проволоку и протягивает последнюю через механизм очистки 3. Каретка 14 приводится в возвратно-поступательное движение между упорами 26, 27 и роликом 15 раскладывает проволоку на катушке.

При контакте вала 19 с упором 27, ограничивающим задний ход каретки, вал смещается относительно корпуса каретки, палец-фиксатор 25 соскальзывает с сепаратора 22, входит в винтовой паз втулки 23, втулка приводится в винтовое движение, плавно отводит управляемое звено муфты сцепления 16 и размыкает ее. После размыкания муфты гайка 11 останавливается, каретка начинает движение в прямом направлении с шагом винта, вал 19 возвращается в начальное положение пружинами 23. При контакте клина 26 с упором 28 палец-фиксатор 25 поднимается и освобождает винтовую втулку 24. Под действием пружин 21 сепаратор 22 и винтовая втулка 24 перемещают управляемое звено муфты сцепления и замыкают ее. Гайка 11 начинает вращение и возобновляется обратный ход каретки.

При вращении вала 39 механизма очистки 3 очистные элементы 40 под действием центробежных сил расходятся, прижимаются кромками отверстий 41 к протягиваемой проволоке 46 и скользят вокруг нее, удаляя налет грязи и ржавчины. Последние удаляются в воздухоотсос 47. При износе рабочих отверстий очистные элементы могут быть переустановлены для использования других отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коробка передач | 1983 |

|

SU1191656A1 |

| Станок для изготовления бортовых колец | 1980 |

|

SU895585A1 |

| Автомат для навивки пружин | 1975 |

|

SU599896A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Манипулятор | 1985 |

|

SU1321577A1 |

| Устройство к токарно-винторезному станку для обработки винтов с переменным шагом | 1976 |

|

SU663488A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

Изобретение относится к обработке металлов, в частности, к станкам для намотки сварочной проволоки на катушки сварочных машин. Изобретение направлено на повышение производительности, надежности и расширение технологических возможностей станка. Винтовой механизм раскладки, управляемый механизмом переключения и содержащий соединенную с гайкой каретку, направляющие каретки, валы прямого и обратного ходов, связанные между собой кинематически, снабжен установленными в каретке муфтой сцепления и зубчатой передачей. Посредством муфты и передачи гайка кинематически связана с валом обратного хода при замкнутой муфте сцепления и зафиксирована от вращения в корпусе при разомкнутой муфте сцепления. При этом направление перемещения каретки и шаг укладки проволоки определены соотношением: T = t(1-uU), где T - шаг укладки проволоки, знак " - " - полученного значения указывает на движение каретки в сторону, противоположную ее движению с зафиксированной гайкой, t - шаг винта; u - передаточное число кинематической связи между валами прямого и обратного ходов; U - передаточное число зубчатой передачи каретки. В механизме переключения, содержащем подвижную штангу, установленный на штанге подпружиненный ползун, палец-фиксатор, подпружиненный перпендикулярно ползуну, и подъемный клин пальца-фиксатора, штанга кинематически связана с валом обратного хода и подпружинена относительно корпуса каретки, ползун собран из пружинного сепаратора, и винтовой втулки, соединенной с управляемым звеном муфты сцепления, а палец-фиксатор установлен с возможностью входа в винтовой паз втулки при осевом перемещении штанги. 1 з.п. ф-лы, 2 ил.

T t (1 uU),

где Т шаг укладки проволоки, знак "-" полученного значения указывает на движение каретки в сторону, противоположную ее движению с зафиксированной гайкой;

t шаг винта;

u передаточное число кинематической связи между валами прямого и обратного ходов;

U передаточное число зубчатой передачи каретки.

| SU, авторское свидетельство, 483158, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-02-10—Публикация

1995-03-24—Подача