Цирконий введен для измельчения зерна и модифицирования карбидов, что способствует упрочнению металла шва, повышению ударной вязкости и сопротивляемости образованию горячих трещин.

Гафний оказывает модифицируюш.ее воздействие на морфологию карбидной фазы и повышает жаропрочность и сопротивляемость образования горячих треш,ин.

Алюминий измельчает размер зерна металла шва, обеспечивает хорошее раскисление сварочной ванны и повышает жаропрочность, сопротивляемость образованию горячих трещин.

Введение кальция обеспечивает хорошее раскисление сварочной ванны, способствует очищению границ зерна и предотвращению пограничных выделений, повышает прочностные характеристики и сопротивляемость образованию горячих трещин.

Повышенное содержание вольфрама в выбранных пределах обеспечивает получение максимальных прочностных свойств

без снижения ударной вязкости и сопротивляемости образованию горячих трещин. Повышение содержания никеля способствует увеличению ударной вязкости металла шва.

Ограниченное содержание редкоземельных металлов способствует получению оптимальных значений ударной вязкости и технологической прочности (сопротивляемости образованию горячих трещин).

Пониженное содержание углерода обеспечивает рост уровня технологической прочности и ударной вязкости при сохранении приемлемых значений предела прочности и жаропрочности.

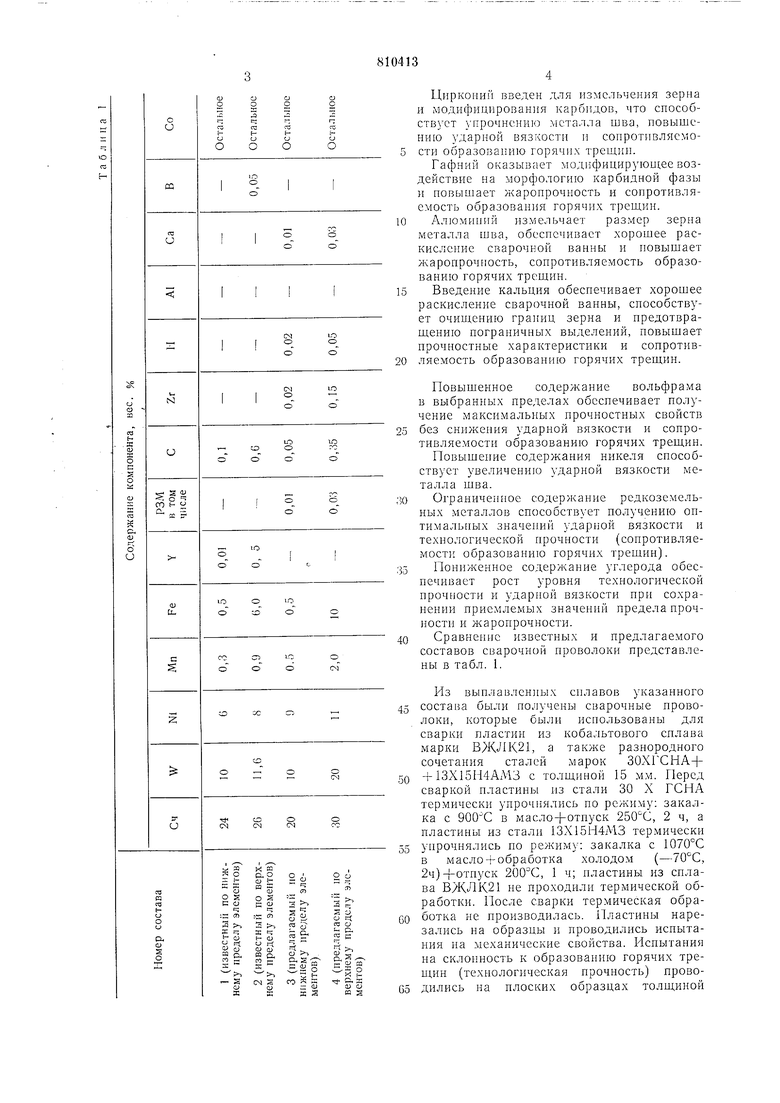

Сравнение известных и предлагаемого составов сварочной проволоки представлены в табл. 1.

Из выплавленных сплавов указанного состава были получены сварочные проволоки, которые были использованы для сварки пластин из кобальтового сплава марки ВЖЛК21, а также разнородного сочетания сталей марок ЗОХГСНА+13Х15Н4АМЗ с толщиной 15 мм. Перед сваркой пластины из стали 30 X ГСНА термически упрочнялись по режиму; закалка с 900°С в масло+отпуск 250°С, 2 ч, а пластины из стали 13Х15Н4МЗ термически упрочнялись по режиму: закалка с 1070°С в масло + обработка холодом (-70°С, 2ч) - -отпуск 200°С, 1 ч; пластины из сплава ВЖЛК21 не проходили термической обработки. После сварки термическая обработка не производилась. Пластины нарезались на образцы и проводились испытания на механические свойства. Испытания на склонность к образованию горячих трещин (технологическая прочность) проводились на плоских образцах толщиной

8 мм. При этом получены следующие характеристики:

0 -предел прочности, кг/мм г|) - относительное сужение, %

о-н - ударная вязкость по «Менаже, кгм/см

в трещине.

ударная вязкость

кгм/см

1000

-предел прочности при 1000°С,

в кг/мм

тооо адлительная прочность при 1000°С

на базе 100 ч, кг/мм

Лкр -сопротивляемость образованию горячих трещин, мм/мин.

Принималось среднее значение результатов испытаний не менее трех образцов.

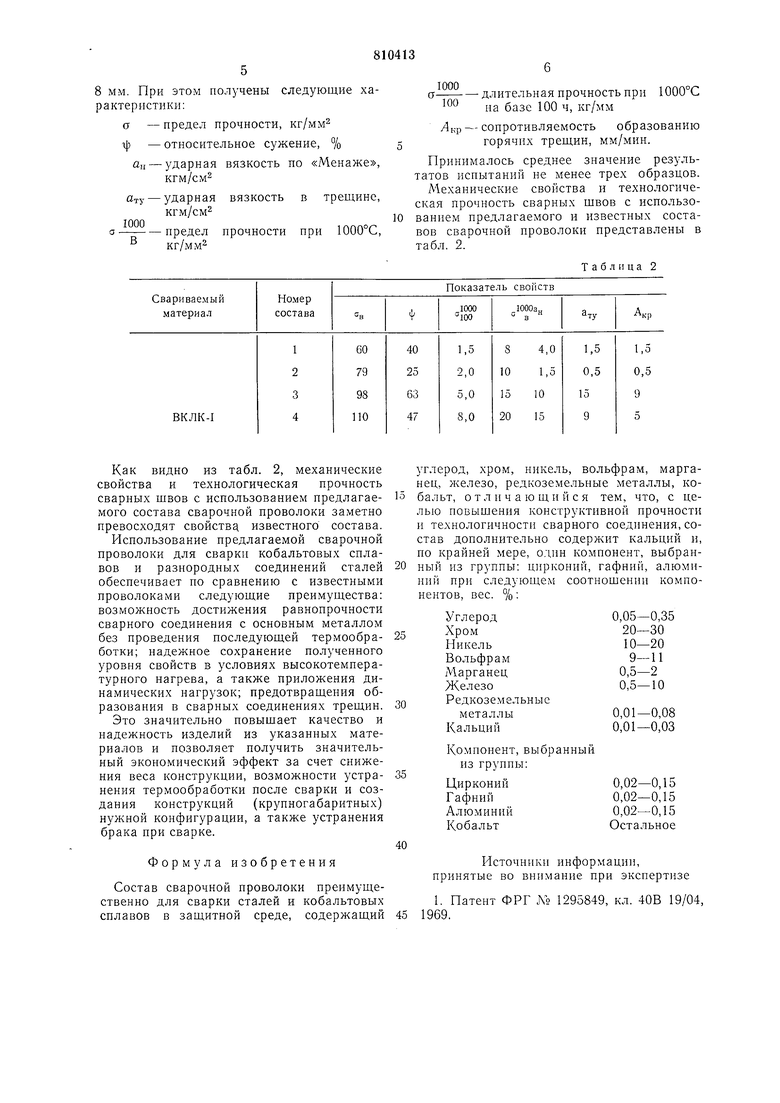

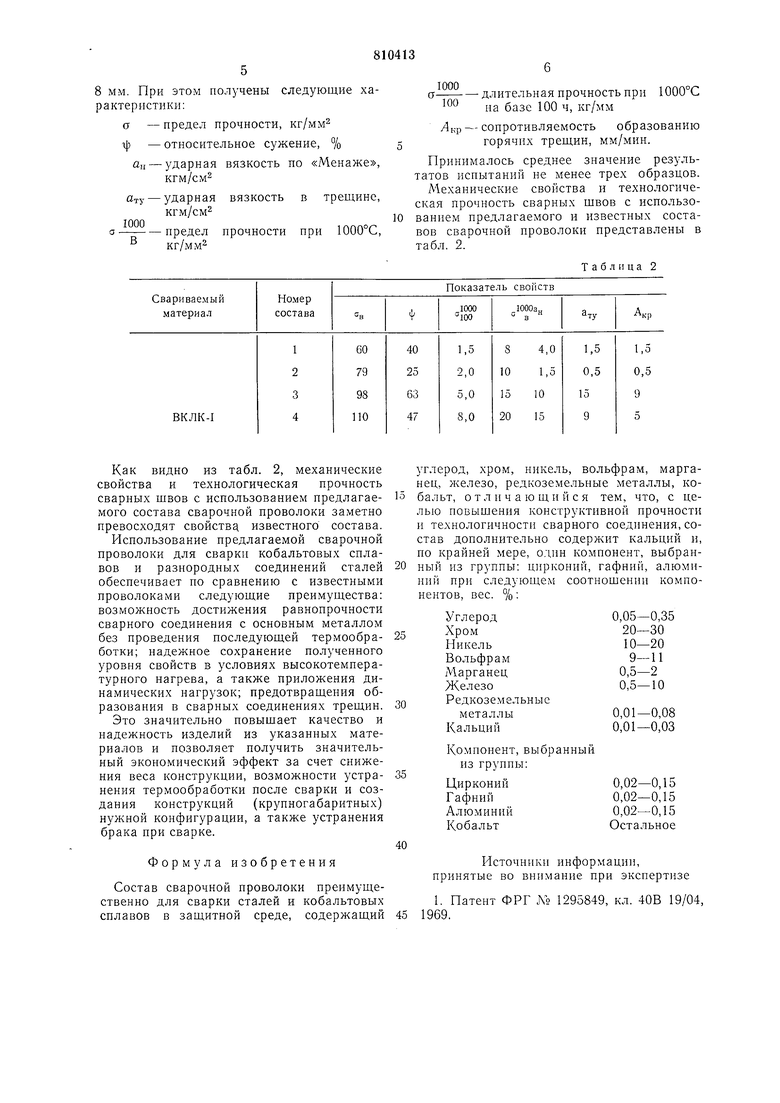

Механические свойства и технологическая прочность сварных щвов с использованием предлагаемого и известных составов сварочной проволоки представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| Состав сварочной проволоки | 1979 |

|

SU863264A1 |

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| Сталь | 1982 |

|

SU1077738A1 |

| Сварочная проволока | 1977 |

|

SU660804A1 |

| Состав сварочной проволоки | 1977 |

|

SU632524A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Состав сварочной проволоки | 1976 |

|

SU585016A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

Авторы

Даты

1981-03-07—Публикация

1979-04-02—Подача