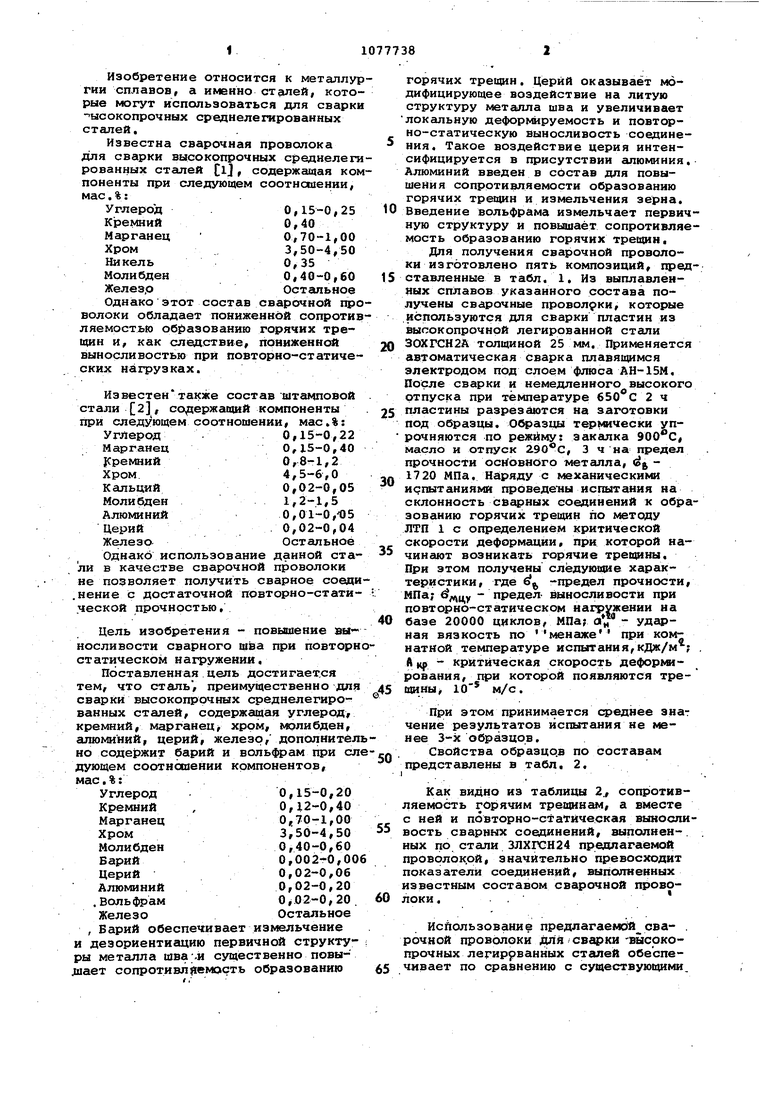

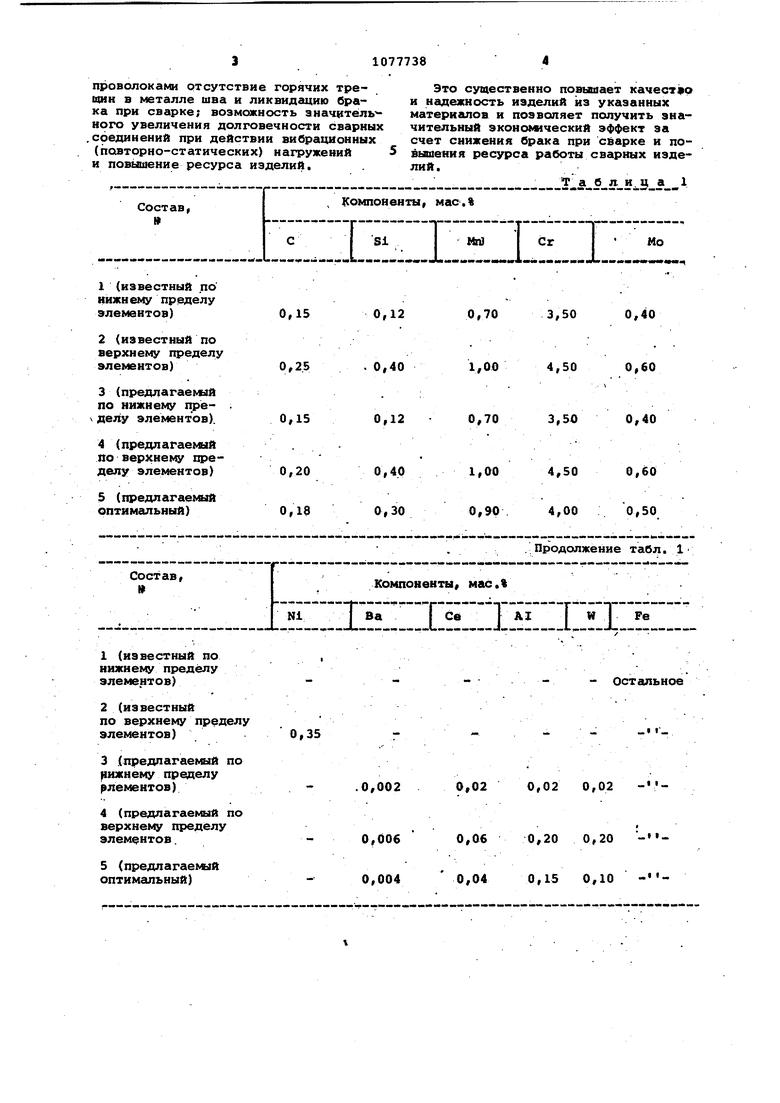

00 00 Изобретение относится к металлур гии сплавов, а именно сталей, кото рые могут использоваться для сварки высокопрочных сре;днелегированных сталей. Известна сварочная проволока для сварки высокопрочных среднелеги рованных сталей ij содержащая ком поненты при следующем соотношении, мае.% Углерод0,15-0,25 Креьший0,40 Марганец 0,70-1,00 Хром3,50-4,50 Никель0,35 Молибден0,40-0,60 ЖелезрОстальное Однако этот состав сварочной про волоки обладает пониженной сопротив ляемостью образованию горячих трещин и, как следствие, пониженной выносливостью при повторно-статических нагрузках. Известен также состав штамповой стали 2, содержащий компоненты при следующем соотношении, мас,%: Углерод0,15-0,22 Марганец0,15-0,40 {Сремний0,8-1,2 Хром4,5-6,0 Кальций0,02-0,05 Молибден1,2-1,5 Алюминий0,01-0,05 Церий0,02-0,04 ЖелезоОстальное Однако использование данной стали в качестве сварочной проволоки не позволяет получить сварное соеди .нение с достаточной повторно-статической прочностью. Цель изобретения - повышение вы носливости сварного шЬа при повторн статическом нагружении. Поставленная цепь достигается тем, что сталь, преимущественно для сварки высокопрочных среднелегированных сталей, содержащая углерод, кремний, марганец хром, 14рлибден, алюминий, церий, железо/ дополнител но содержит барий и вольфрам при сл дующем соотнсхаении компонентов, р4мС ( ID ,. Углерод0,15-0,20 Кремний ,0,12-0,40 МарганецО ,,70-1,00 Хром3,50-4,50 Молибден0,40-0,60 Барий0,002-0,00 Церий0,02-0,06 Алюминий0,02-0,20 .Вольфрам0,02-0,20. ЖелезоОстальное , Барий обеспечивает измельчение и дезориентиацию первичной структуры металла шва.и существенно повыЛ1ает сопротивл 1вмость образованию горячих трещин, Церйй оказывает модифицирующее воздействие на литую структуру металла шва и увеличивает локальную деформируемость и повторно-статическую выносливость соединения. Такое воздействие церия интенсифицируется в присутствии алюминия. Алюминий введен в состав для повышения сопротивляемости образованию горячих трещин и измельчения зерна. Введение вольфрама измельчает первичную структуру и повышает сопротивляемость образованию горячих трещин, Для получения сварочной проволоки изготовлено пять композиций, представленные в табл, 1, Из выплавленных сплавов указанного состава получены сварочные провол9ки, которые используются для сварки пластин из высокопрочной легированной стали ЗОХГСН2А толщиной 25 мм. Применяется автоматическая сварка плавящимся электродом под слоем флюса АН-15М, После сварки и немедленного высокого отпуска при температуре 650 С 2 ч пластины разрезаются на заготовки под образцы. Образцы термически упрочняются по режЙ1м : закалка , Масло и отпуск , 3 ч на предел прочности основного металла, (Й 1720 МПа, Наряду с механическими исгштаниями проведены испытания на склонность сварных соединений к образованию горячих трещин по ыетояу ЛТП 1 с определением критической скорости деформации, при которой начинают возникать горячие трещины. При этом получены следующие характеристики, где 6 -предел прочности, МПа; цу - предел- выносливости при повторно-статическом нагружении на базе 20000 циклов/ МПа; а - удгфная вязкость по менаже при комнатной температуре испытания,кДж/м ; А кр критическая скорость деформирования, при которой появляются трещины 10 м/с. При этом принимается среднее знат чение результатов испытания не менее 3-х образцов. Свойства образцо.в по составам представлены в табл, 2, Как видно из таблицы 2., сопр|отивляемость горячям трещинам, а вместе с ней и пбвторно-сТаТйческая выносливость сварных соединений, выполнен-. ных по стали ЗЛХГСН24 предлагаемой проволокрй, значительно превосходит показатели соединений, выполненных известным составом сварочной щровооки,. Использование предлагаемой сва- . рочной проволоки для сварки-высокопрочных легиррванйых стсШей обеспечивает по сравнению с существующими.

проволоками отсутствие горячих трещин в металле шва и ликвидацию брака при сварке; возможность эначитёль кого увеличения долговечности свариых .соединений при действии вибрационных (повторно-статических) нагружений и повышение ресурса изделий.

Это существенно повышает качество и надежность изделий из указанных материалов и позволяет получить значительный зконокический эффект за счет снижения брака при сёарке и повышения ресурса работы сварных изделий.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1978 |

|

SU711154A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Сталь | 1983 |

|

SU1167235A1 |

| Состав стали | 1980 |

|

SU958061A1 |

| Сталь | 1981 |

|

SU998571A1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063468C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| Состав стали | 1981 |

|

SU988502A1 |

СТАЛЬ преимущественно для сварочной проволоки, используемая при сварке высокопрочных среднелеги рованных сталей, содержащая углерод, кремний, марганец, хром, молибден. алюминий, церий, железо, о т л ичающаяся тем, что, с целью повышения выносливости сварного шва при повторио-статическом нагружении, сталь дополнительно содержит барий и вольфрам при следующем соотношении компонентов, мас.%: Углерод0,15-0,20 Кремний0,12-0,40 Марганец0,70-1,00 Хром3,50-4,50 Молибден0,40-0,60 Барий0,002-0,006 ЦерийО,.О 2-О, О 6 Алюминий0,02-0,20 Вольфрам0,02-0,20 ЖелезоОстальное

1(известный по нижнему пределу элементов)

2(известный

по верхнему пред элементов)

4(предлагаемый верхнему пределу элементов.

5(предлагаемый оптимальный)

- Остальное

1 Г

0,02 0,02 0,02 ,06 0,20 0,20 ,04 0,15 0,10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Макара A.M., Мрсендз И.А | |||

| Сварка высокопрочных сталей.Киев, Техника, 1971, ЭП-83 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамповая сталь | 1980 |

|

SU908916A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-07—Публикация

1982-11-05—Подача