3

обувной промышленности хромовая стружка, обрезь) 2%-11ым раствором соляной (или серной) кислоты при 80-90°С до полного растворения.

Реагенты получают следующим образом.

В реактор с механической мешалко, обратным холодильником и ириспособлением для обогрева загружают воду, кислый белковый гидролизат и мелко измельченные менилитовые сланцы. Смесь слабо размешивают в течеиие 10-60 .мин (в зависимости от объема загрузки) при ко.миатной температуре, загружают мономер и инициатор полимеризации и нагревают при слабом размешивании до окончания реакции (практически полного превращения моно.мера). После этого загружают раствор щелочи и проводят омыление образовавшегося сополимера.

Пример 1. В реактор, снабженный мешалкой и обратны.м холодильником, загружают 11,4 масс. ч. ненилитового сланца, 3,2 .масс. ч. воды, 11,4 масс. ч. кислого гидролизата хромовой стружки (2,3 масс. ч. 100%-ного вещества), 0,41 .масс. ч. персульфата аммония и 11,4 масс. ч. акрилонитрила, слабо перемешивают в течение 40 мин, а затем нагревают до 90-94°С и размешивают в течение 1,5 ч. После этого

добавляют 420 масс. ч. воды, 29 масс. ч. 30%-ного раствора NaOH и размешивают при 92-94°С в течение 6 ч. Получают бурую однородную массу.

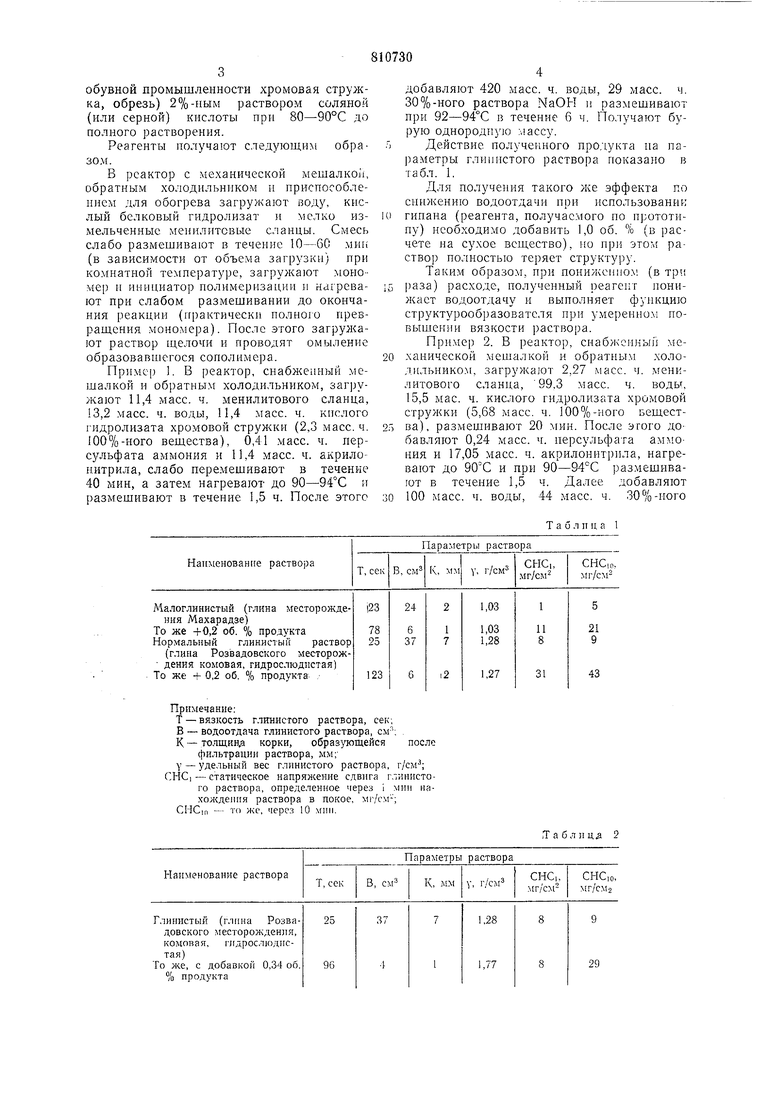

Действие полученного продукта на параметры глинистого раствора ноказано в табл. 1.

Для получения такого же эффекта по сннжению водоотдачи при использовании

гипана (реагента, получаемого по ирототипу) необходимо добавить 1,0 об. % (в расчете на сухое вещество), но при этом раствор полностью теряет структуру.

Таким образом, прн пониженном (в трн

раза) расходе, полученный реагент понижает водоотдачу и выполняет функцию структурообразователя при умеренном повышении вязкости раствора.

Пример 2. В реактор, сиабженнын механической мешалкой н обратным холодильнико.м, загружают 2,27 масс. ч. менилнтового сланца, 99,3 масс. ч. воды, 15,5 нас. ч. кислого гидролизата хромовой стружки (5,68 масс. ч. 00%-ного вешества), размешивают 20 мин. После этого добавляют 0,24 масс. ч. персульфата aм oния н 17,05 масс. ч. акрнлонитрнла, нагревают до н при 90-94С размешивают в течение 1,5 ч. Далее добавляют

100 масс. ч. воды, 44 масс. ч. 30%-ного

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реагентов для промывочных жидкостей | 1978 |

|

SU773049A1 |

| Способ получения фиксаторов для кож | 1975 |

|

SU514895A1 |

| Реагент для обработки бурового раствора и способ его получения | 1985 |

|

SU1348365A1 |

| Способ получения реагента для глинистых буровых растворов | 1982 |

|

SU1067023A1 |

| СПОСОВ НАПОЛНЕНИЯ КОЖ | 1971 |

|

SU300518A1 |

| Способ обработки кож | 1991 |

|

SU1831501A3 |

| Способ обработки бурового раствора карбоксиметилцеллюлозой | 1989 |

|

SU1730118A1 |

| Способ выделения синтетических каучуков из латексов | 1982 |

|

SU1065424A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА | 1991 |

|

RU2016521C1 |

Примечание:

Т - вязкость глинистого раствора, сек;

В - водоотдача глинистого раствора, см; ,

К - толщин,а корки, образующейся после фильтрации раствора, мм;

Y - удельный вес глинистого раствора, CHCi--статическое напряжение сдвига глинистого раствора, определенное через i мни нахожде Н1я раствора в покое, мг/см-;

СНСщ - то же, через 10 мим.

ГГ а б л и ц д 2

раствора NaOH и нагревают при 92-94°С в течение 5 ч. Получают однородно распределенный вязкий бурый нродукт.

Действие этого продукта на параметры глинистого раствора показано в табл. 2.

Из табл. 2 следует, что реагент понижает водоотдачу и одновременно усиливает структуру при умеренно.л повышении вязкости глинистого раствора.

Пример 3. В реактор, снабженный механической мешалкой и обратным холодильником, загружают 6,3 масс. ч. менилитового сланца, 19,2 масс. ч. воды, 8,6 масс. ч. кислого гидролнзата хромовой стружки (3,15 масс. ч. 100%-ного вещества), размешивают 20 мин, затем добавляют 0,29 масс. ч. персульфата аммония и 15,63 масс. ч. акрилонитрила и размешиТаблица 3

Т а б .Т и ц а 4

Таблица 7

liaiof еще 20 мин. Далее реакционную массу нагревают 1,5 ч ири 90-94°С. После этого загружают 100 масс. ч. воды и 39,9 масс. ч. 30%-ного раствора NaOH, нагревают в течение 3 ч при 92-94С, добавляют еще 200 масс. ч. воды и нагревают еще 1 ч. Получают однородно распределенный вязкий продукт.

В табл. 3 показано действие продукта на параметры глинистого раствора.

Из табл. 3 видно, что реагент одновре.менно понижает водоотдачу и повышает структуру раствора.

Пример 4. В реактор, снабженный механической мещалкой и обратным холодильником, загружают 11,36 масс. ч. менилитового сланца, 18,4 масс. ч. воды, 6,2 масс. ч. кислого гидролизата хромовой стружки (2,27 масс. ч. 100%-ного вещества), 0,14 масс. ч. персульфата аммония и 11,36 масс. ч. акрилонитрила. Размещивают в течение 40 мин, нагревают до 90°С и при 90-94°С размешивают в течение 1,5 ч. Затем добавляют 100 масс. ч. воды, 29 масс. ч. 30%-ного раствора NaOH, нагревают в течение 3 ч при 92-94 С, добавляют еще 100 масс. ч. воды и нагревают еще 9 ч. Получают густую однородную массу.

Действие реагента на глинистый раствор показано в табл. 4.

Пример 5. В реактор, снабженный механической мещалкой н обратным холодильником, загружают 3,8 масс. ч. менилитового сланца, 11,7 масс. ч. раствора (3,8 масс. ч. 100%-ного вещества) кислого гидролизата хромовой струл ки, 34,7 масс. ч. воды, слабо размешивают в течение 30 мин, а затем добавляют 0,23 масс. ч. персульфата аммония, 7,5 масс. ч. акрилонитрила и нагревают при 90-94С в течение 1,5 ч. После этого добавляют 44 мае. ч. воды, 49,8 масс. ч. 30%-ного раствора NaOH и нагревают при в течение 5 ч. Получают однородный вязкий бурый продукт. Его действие на глинистый раствор показано в табл.5.

Таким образом, полученный реагент понижает водоотдачу и выполняет функции структурообразователя при умеренном повышении вязкости раствора.

Пример 6. В реактор, снабженный механической мешалкой и обратным холодильником загружают 11,36 масс. ч. менклитового сланца, 14,8 масс. ч. воды, 6,8 масс ч. кислого гидролизата хромовой стружки 2,27 масс. ч. 100%-ного вещества, размешивают 20 мин, далее добавляют 0,54 масс. ч. персульфата аммония, 11,36 масс. ч. акрилонитрила и размешивают еще 20 мин, нагревают до 90°С и при 90-94°С размешивают в течение 1,5 ч. Затем добавляют 200 масс. ч. воды, 29 масс, ч 30%-ного раствора NaOH и нагревают при 92-94°С в течение 2 ч. Далее добавляют

375 масс. ч. воды и размешивают при нагревании еще 8 ч. Получают густую бурую массу.

Действие реагента на глинистый раствор показано в табл. 6.

Данные но воздействию гннана (прототин) на глинистый раствор приведены в табл. 7.

Из табл. 7 следует, что гинан, положительно дейетвуя на водоотдачи глинистого раствора, о.т,новременно сильно повышает вязкость и снижает структуру раствора. Это затру.адяет применение гипана для обработки глинистых растворов. Из данных, приведенных в табл. 1-7 видно, что реагенты, полученные по предлагаемому способу, положительно действуют не только на водоотдачу, но и на вязкость и на структуру глинистых растворов.

Приведенные в примерах данные свидетельствуют о том, что предлагаемый способ обеспечивает получение качественных реагентов, которые сочетают снижение водоотдачи с повышенным структурирующим действием на глинистые растворы при умеренном повышении их вязкости. Повышение качества реагентов приводит также к снижению их расхода: требуемые параметры глинистых растворов дости1аются при добавке реагента в количестве 0,2 - 0,4 об. %, что в 1,5-3,0 раза меньше добавки гнпана (прототип).

В табл. 8 сопоставлены расход сырья на 1 т реагента (в расчете на сухое вещество) и стоимость сырья для изготовления

гипана по известному способу н реагентов по примерам предлагаемого способа.

Данные табл. 8 показывают, что по сравнению с прототипом расход дефицитного и дорогостоящего акрилонитрила на изготовление 1 т )еагеита по предлагаемому способу снижается в 1.5-2,6 раза. С учетом уменьшенной потребности pearcHTOii расход акрилонитрила снижается г 2,3-

5,9 раза. Из таблицы также следует, что стоимость сырья для приготовления 1 т реагента снил ается в 1,4-2,3 раза, что при использовании каждой тонны реагента даст экономический эффект от 260 до 490 руб.

Потребность реагента составляет примерно 3000 т в год, что дает экономический эф(зект от 780 до 1500 тыс. руб.

Формула изобретения

Способ нолучення реагентов для промывочных жидкостей путем полимеризации акрилонитрила в водной среде и омыления полимеров щелочью, о т л и ч а ющийся тем, что, с целью снижения расхода мономеров, стоимости реагента и повышения его качества, полимеризацию 1,0-3,0 масс. ч. акрилоннтрила проводят в присутствии 0,4-1,0 масс. ч. меннлитовых сланцев, обработанных 0,2-1,0 масс. ч. кислого гидролизата белковых отходов кожевенно-обувной промышленности. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-07—Публикация

1978-11-28—Подача